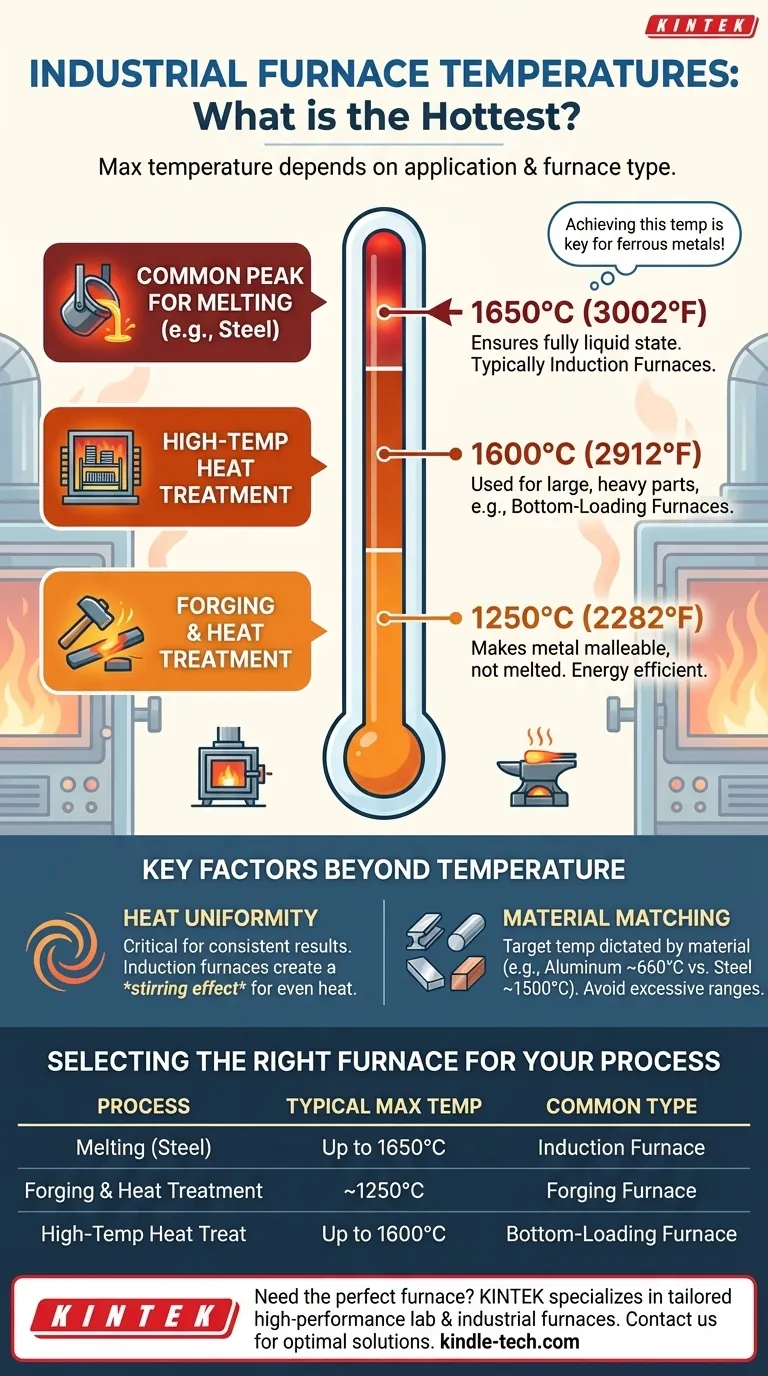

In industriellen Anwendungen hängt die maximal erreichbare Temperatur in einem Ofen vollständig von seinem spezifischen Typ und seinem Verwendungszweck ab. Während einige spezialisierte Laboröfen höhere Temperaturen erreichen können, liegt eine übliche Spitzentemperatur für industrielles Schmelzen bei etwa 1650°C (3002°F), typischerweise in einem Induktionsofen erreicht.

Die maximale Temperatur eines Industrieofens ist keine einzelne Zahl. Sie ist eine kritische Spezifikation, die direkt an das Design des Ofens und die Materialverarbeitungsaufgabe gebunden ist, für die er gebaut wurde, wie z.B. Schmelzen, Schmieden oder Wärmebehandlung.

Warum die Ofentemperatur je nach Anwendung variiert

Der Begriff „Industrieofen“ deckt eine Vielzahl von Geräten ab. Die erforderliche Temperatur zum Schmelzen von Stahl unterscheidet sich grundlegend von der, die benötigt wird, um ihn einfach zum Schmieden formbar zu machen.

Öfen zum Schmelzen

Um gängige Industriemetalle wie Eisen und Stahl zu schmelzen, muss ein Ofen extrem hohe Temperaturen erreichen.

Ein Induktionsofen ist ein Paradebeispiel, der bis zu 1650°C erreichen kann. Dies liegt weit über dem Schmelzpunkt von Stahl und gewährleistet einen vollständig flüssigen Zustand für den Guss.

Öfen zum Schmieden und zur Wärmebehandlung

Diese Prozesse erfordern kein Schmelzen des Metalls. Stattdessen ist das Ziel, es zu erhitzen, bis es weich und bearbeitbar (formbar) wird oder seine Kristallstruktur zu verändern.

Für Schmiedeanwendungen ist eine Temperatur von etwa 1250°C (2282°F) oft ausreichend. Der Betrieb bei dieser niedrigeren Temperatur ist energieeffizienter und verhindert versehentliches Schmelzen.

Andere Hochtemperatur-Ofenkonstruktionen

Verschiedene Ofenkonstruktionen können ähnliche, aber unterschiedliche Spitzentemperaturen erreichen, basierend auf ihrer Bauweise und Heizelementen.

Zum Beispiel könnte ein Bodenladerofen, der oft zur Wärmebehandlung großer oder schwerer Teile verwendet wird, eine maximale Betriebstemperatur von 1600°C (2912°F) haben.

Verständnis der wichtigsten Ofenmerkmale

Das Erreichen einer hohen Temperatur ist nur ein Teil der Geschichte. Die Qualität und Effizienz des Heizprozesses sind gleichermaßen wichtig.

Maximale Temperatur vs. Gleichmäßigkeit der Wärme

Das Erreichen einer Spitzentemperatur ist eine Metrik, aber die Gewährleistung, dass das gesamte Werkstück gleichmäßig erhitzt wird, ist entscheidend für konsistente Ergebnisse.

Induktionsöfen zeichnen sich hier aus. Das zur Erwärmung verwendete wechselnde Magnetfeld erzeugt auch einen Rühreffekt innerhalb des geschmolzenen Metalls, der eine sehr gleichmäßige Temperatur und chemische Zusammensetzung in der gesamten Charge fördert.

Ofen an Material anpassen

Die Zieltemperatur wird durch das zu verarbeitende Material bestimmt. Ein Ofen, der zum Schmelzen von Aluminium (Schmelzpunkt ~660°C) ausgelegt ist, würde sich grundlegend von einem unterscheiden, der zum Schmelzen von Stahl (Schmelzpunkt ~1500°C) ausgelegt ist.

Die Wahl eines Ofens mit einem übermäßigen Temperaturbereich für einen Niedertemperaturprozess führt zu Energieverschwendung und potenziellen Schäden am Material.

Auswahl des richtigen Ofens für Ihren Prozess

Ihr spezifisches industrielles Ziel bestimmt die notwendigen Ofenspezifikationen. Ein klares Verständnis Ihrer Anwendung ist der erste Schritt zur Auswahl der richtigen Ausrüstung.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Eisenmetallen wie Stahl oder Eisen liegt: Sie benötigen einen Hochtemperaturofen, wie ein Induktionsmodell, der konstant bei oder über 1650°C betrieben werden kann.

- Wenn Ihr Hauptaugenmerk auf dem Schmieden oder der fortgeschrittenen Wärmebehandlung liegt: Ein Ofen mit einer maximalen Temperatur im Bereich von 1250°C bis 1600°C liefert die notwendige Wärme ohne die Energiekosten eines speziellen Schmelzofens.

Letztendlich ist die Abstimmung der Ofenfähigkeiten auf Ihre spezifischen Material- und Prozessanforderungen der Schlüssel zu einem effizienten und erfolgreichen Ergebnis.

Zusammenfassungstabelle:

| Prozesstyp | Typische maximale Temperatur | Gängiger Ofentyp |

|---|---|---|

| Schmelzen (z.B. Stahl) | Bis zu 1650°C (3002°F) | Induktionsofen |

| Schmieden & Wärmebehandlung | ~1250°C (2282°F) | Schmiedeofen |

| Hochtemperatur-Wärmebehandlung | Bis zu 1600°C (2912°F) | Bodenladerofen |

Benötigen Sie den perfekten Ofen für Ihr spezifisches Material und Ihren Prozess? Bei KINTEK sind wir spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Industrieöfen, die auf Ihre genauen Anforderungen zugeschnitten sind. Egal, ob Sie Metalle schmelzen oder präzise Wärmebehandlungen durchführen, unsere Experten helfen Ihnen bei der Auswahl eines Ofens, der optimale Temperaturkontrolle, Gleichmäßigkeit und Energieeffizienz bietet. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und eine personalisierte Lösung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1800℃ Muffelofen für Labor

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Phasenumwandlung von Aluminiumoxidprodukten? Beherrschen Sie die thermische Steuerung

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Wie wird die Temperatur in einem Ofen geregelt? Präzises Wärmemanagement meistern

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess

- Warum wird ein Quarzrohr-Ofen bei der thermischen Oxidation von MnCr2O4-Beschichtungen eingesetzt? Präzise selektive Oxidation freischalten