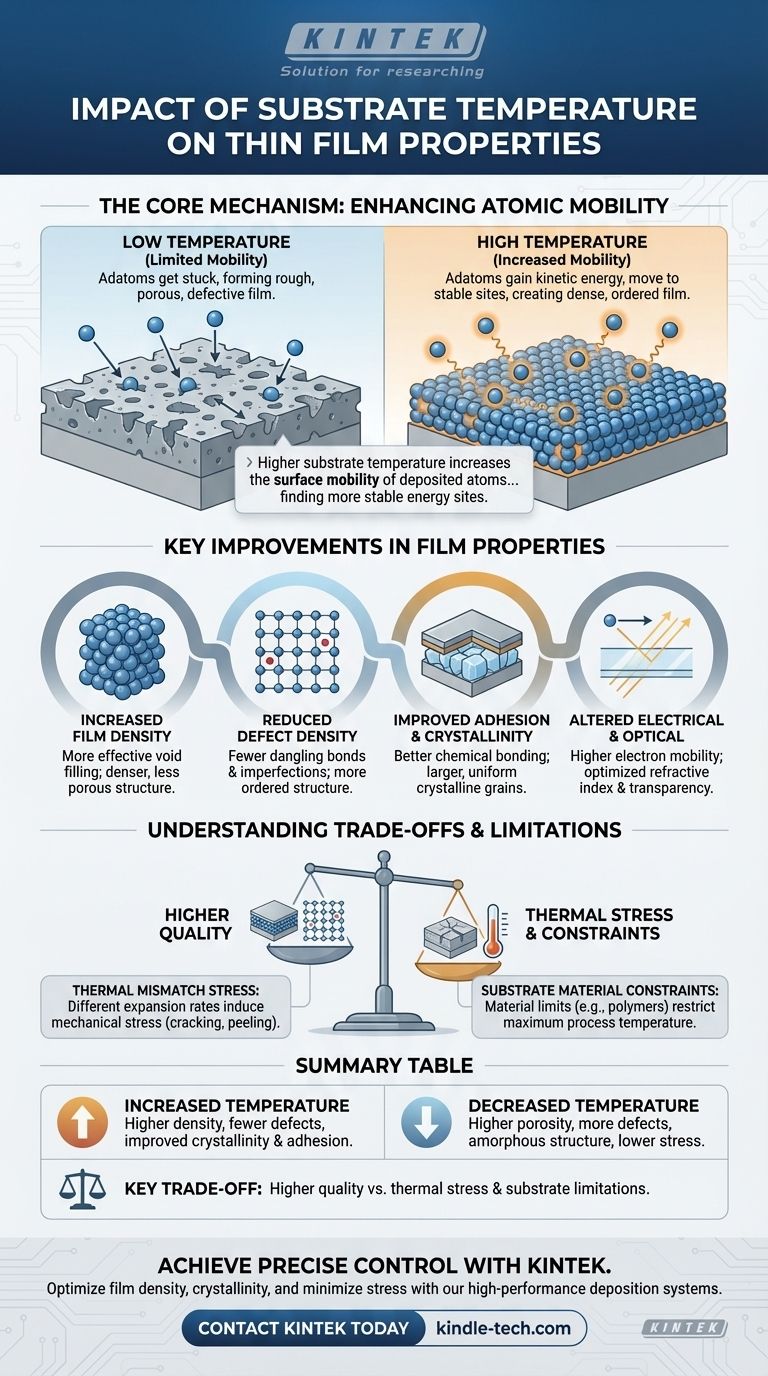

Die Erhöhung der Substrattemperatur während der Filmdeposition ist eine primäre Methode zur Verbesserung der Filmqualität. Eine höhere Temperatur versorgt die abgelagerten Atome mit mehr kinetischer Energie, wodurch sie sich zu einer dichteren, geordneteren Struktur mit weniger Defekten anordnen können. Dies verbessert direkt die strukturellen, optischen und elektrischen Eigenschaften des Films.

Das Grundprinzip ist einfach: Eine höhere Substrattemperatur erhöht die Oberflächenmobilität der abgelagerten Atome. Dies ermöglicht es ihnen, sich auf der Oberfläche zu bewegen, stabilere Energieplätze zu finden und einen Film von höherer Qualität zu bilden, aber dieser Vorteil muss gegen thermische Einschränkungen und induzierte Spannung abgewogen werden.

Der Kernmechanismus: Verbesserung der atomaren Mobilität

Der grundlegende Grund, warum die Substrattemperatur so einflussreich ist, liegt in ihrer Auswirkung auf die Energie der Atome, wenn sie auf der Oberfläche landen.

Was ist Oberflächenmobilität?

Wenn Atome oder Moleküle während der Abscheidung auf dem Substrat ankommen, werden sie als Adatome bezeichnet.

Oberflächenmobilität ist die Fähigkeit dieser Adatome, über die Oberfläche zu diffundieren oder sich zu bewegen, bevor sie ihre endgültige Position einnehmen.

Eine höhere Substrattemperatur führt direkt zu einer höheren thermischen Energie, die diese Bewegung antreibt.

Finden von Zuständen niedrigerer Energie

Ein rauer, poröser Film mit vielen Defekten befindet sich in einem energiereichen, instabilen Zustand. Ein dichter, gut geordneter kristalliner Film befindet sich in einem viel energieärmeren, stabilen Zustand.

Durch die Erhöhung der Oberflächenmobilität geben Sie den Adatomen die nötige Energie, um aus weniger idealen Positionen zu entweichen und sich an diesen bevorzugten energiearmen Stellen niederzulassen. Dieser Prozess "selbstglüht" den Film effektiv, während er wächst.

Wesentliche Verbesserungen der Filmeigenschaften

Diese Zunahme der atomaren Mobilität führt zu mehreren messbaren und sehr wünschenswerten Verbesserungen in der endgültigen Dünnschicht.

Erhöhte Filmdichte

Mit größerer Mobilität können Adatome mikroskopische Hohlräume und Lücken effektiver füllen. Diese Migration führt zu einem Film, der physikalisch dichter und weniger porös ist.

Reduzierte Defektdichte

Viele Filmdefekte sind das Ergebnis von Atomen, die an der falschen Stelle "stecken bleiben". Höhere Temperaturen helfen, hängende Bindungen und andere strukturelle Unvollkommenheiten zu kompensieren.

Diese Reduzierung der Dichte lokaler Zustände erzeugt eine geordnetere und oft kristallinere Struktur.

Verbesserte Haftung und Kristallinität

Eine verbesserte Oberflächenmobilität an der Film-Substrat-Grenzfläche fördert eine bessere chemische Bindung und mechanische Verzahnung, was die Haftung erheblich verbessert.

Darüber hinaus fördert die Fähigkeit der Atome, sich richtig anzuordnen, die Bildung größerer, gleichmäßigerer Kristallkörner.

Veränderte elektrische und optische Eigenschaften

Die strukturellen Verbesserungen sind nicht nur mechanisch. Ein Film mit weniger Defekten und einer geordneteren Struktur weist typischerweise eine höhere Elektronenmobilität und andere optische Eigenschaften (wie Brechungsindex oder Transparenz) auf.

Verständnis der Kompromisse und Einschränkungen

Obwohl eine höhere Temperatur im Allgemeinen vorteilhaft ist, ist sie keine universelle Lösung und bringt kritische Einschränkungen mit sich.

Thermische Fehlanpassungsspannung

Wenn das Substrat und der neu abgeschiedene Film nach der Abscheidung abkühlen, schrumpfen sie. Wenn Film und Substrat unterschiedliche Wärmeausdehnungskoeffizienten haben, schrumpft der eine mehr als der andere.

Diese Fehlanpassung induziert eine signifikante mechanische Spannung im Film, die stark genug sein kann, um Risse, Ablösungen oder Verformungen zu verursachen.

Einschränkungen des Substratmaterials

Die Wahl des Substrats setzt oft eine harte Grenze für die maximale Prozesstemperatur.

Polymere Substrate für flexible Elektronik haben beispielsweise niedrige Schmelz- oder Glasübergangstemperaturen. Ähnlich können einige Verbindungshalbleiter wie GaAs degradieren oder sich zersetzen, wenn sie übermäßig erhitzt werden.

Anpassung der Temperatur an Ihr Ziel

Die optimale Substrattemperatur ist eine Funktion der beteiligten Materialien und des gewünschten Ergebnisses.

- Wenn Ihr Hauptaugenmerk auf maximaler Filmqualität und -dichte liegt: Verwenden Sie die höchste Temperatur, die Ihr Substrat und Ihre Filmmaterialien ohne Beschädigung oder unerwünschte chemische Reaktionen vertragen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Filmspannung liegt: Sie müssen die Vorteile einer höheren Temperatur sorgfältig mit der durch thermische Ausdehnungsfehlanpassung induzierten Spannung abwägen.

- Wenn Sie mit temperaturempfindlichen Substraten arbeiten: Sie sind gezwungen, niedrigere Temperaturen zu verwenden und müssen möglicherweise durch den Einsatz anderer Abscheidungstechniken kompensieren, um dem wachsenden Film Energie zuzuführen.

Letztendlich geht es bei der Steuerung der Substrattemperatur darum, die den abgelagerten Atomen zur Verfügung stehende Energie gezielt zu steuern, um die gewünschte Filmstruktur aufzubauen.

Zusammenfassungstabelle:

| Temperatureffekt | Auswirkung auf Filmeigenschaften |

|---|---|

| Erhöhte Temperatur | Höhere Dichte, weniger Defekte, verbesserte Kristallinität & Haftung |

| Gesunkene Temperatur | Höhere Porosität, mehr Defekte, amorphe Struktur, geringere Spannung |

| Wesentlicher Kompromiss | Höhere Qualität vs. thermische Spannung & Substratbeschränkungen |

Erzielen Sie präzise Kontrolle über Ihre Dünnschichteigenschaften mit KINTEK.

Ob Sie fortschrittliche Halbleiter, optische Beschichtungen oder flexible Elektronik entwickeln, die Substrattemperatur ist ein kritischer Parameter. KINTEK ist spezialisiert auf Hochleistungslaborgeräte, einschließlich Abscheidungssysteme mit präziser Temperaturregelung, um Ihnen zu helfen, Filmdichte, Kristallinität zu optimieren und die Spannung für Ihre spezifischen Substrat- und Materialanforderungen zu minimieren.

Lassen Sie sich von unseren Experten helfen, einen besseren Film zu entwickeln. Kontaktieren Sie KINTEK noch heute, um Ihre Anwendung zu besprechen und die ideale Lösung für die Dünnschichtabscheidungsanforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung