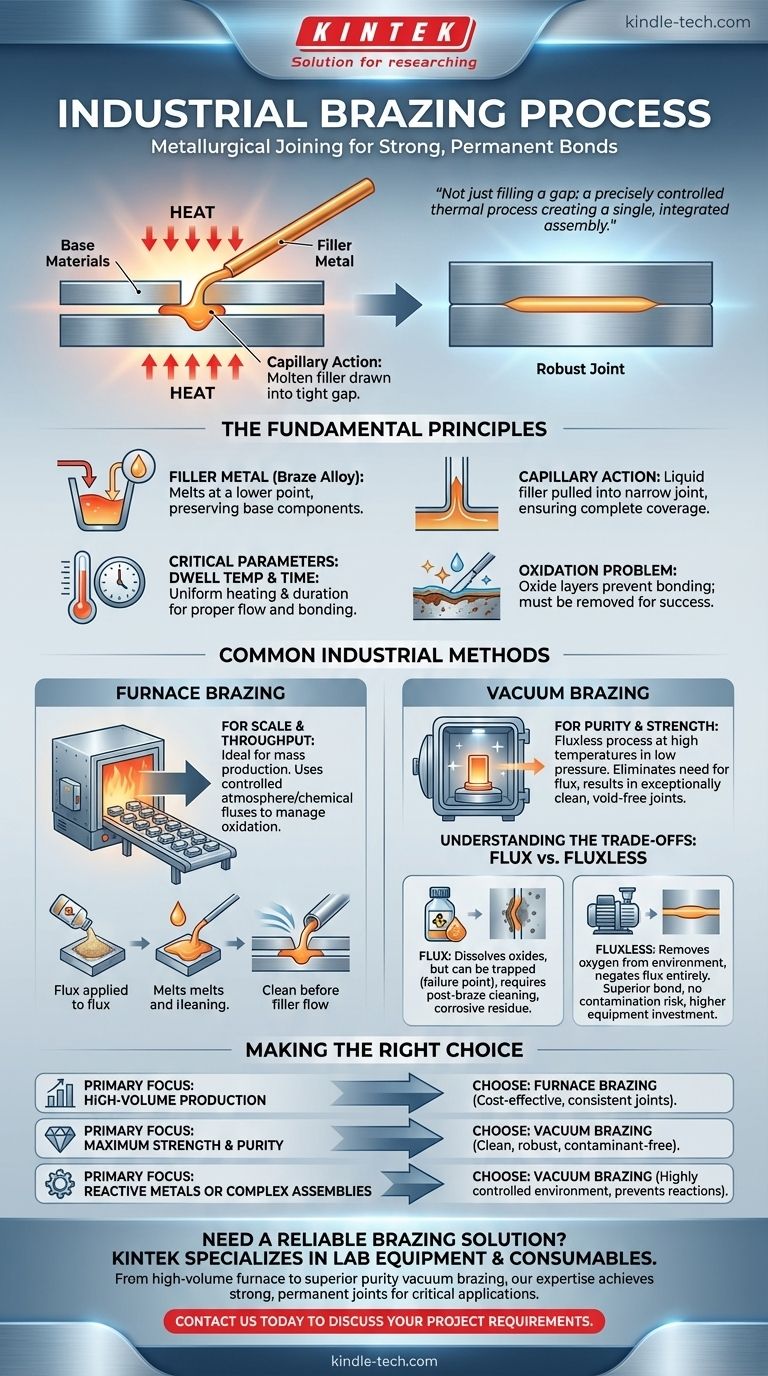

Industrielles Hartlöten ist ein metallurgisches Fügeverfahren, das zur Herstellung starker, dauerhafter Verbindungen zwischen zwei oder mehr Materialkomponenten eingesetzt wird. Dabei wird die gesamte Baugruppe auf eine Temperatur erhitzt, die unterhalb des Schmelzpunkts der Grundwerkstoffe, aber oberhalb des Schmelzpunkts eines andersartigen Füllmetalls liegt. Dieses geschmolzene Füllmaterial wird durch Kapillarwirkung in den engen Spalt zwischen den Teilen gezogen und bildet beim Abkühlen eine robuste Verbindung.

Das Kernprinzip des industriellen Hartlötens ist nicht nur das Füllen eines Spalts mit geschmolzenem Metall. Es ist ein präzise gesteuerter thermischer Prozess, bei dem die Umgebung – wie eine Ofenatmosphäre oder ein Hochvakuum – kontrolliert wird, um Oberflächenoxide zu entfernen und eine metallurgische Bindung des Füllmetalls mit den Grundwerkstoffen zu ermöglichen, wodurch eine einzige, integrierte Baugruppe entsteht.

Die grundlegenden Prinzipien des Hartlötens

Die Rolle des Füllmetalls

Der Hartlötvorgang beruht auf einem Füllmetall (auch als Hartlotlegierung bezeichnet), das einen niedrigeren Schmelzpunkt als die zu fügenden Grundwerkstoffe hat. Wenn die Baugruppe die richtige Temperatur erreicht, schmilzt nur das Füllmetall, wodurch die Integrität der Komponenten erhalten bleibt.

Die Bedeutung der Kapillarwirkung

Eine korrekt konstruierte Hartlötverbindung weist einen sehr kleinen, gleichmäßigen Spalt zwischen den Komponenten auf. Wenn das Füllmetall flüssig wird, zieht die Kapillarwirkung – die Tendenz einer Flüssigkeit, in einen engen Raum gezogen zu werden – die geschmolzene Legierung in die gesamte Verbindung und gewährleistet so eine vollständige Benetzung und eine starke Verbindung.

Kritische Parameter: Temperatur und Zeit

Der Erfolg jeder Hartlötoperation hängt von zwei wesentlichen Parametern ab: Haltezeit und -temperatur. Die Baugruppe muss gleichmäßig auf eine bestimmte Temperatur erhitzt werden, die es dem Lot ermöglicht, frei zu schmelzen und zu fließen. Anschließend muss sie für eine ausreichende Dauer bei dieser Temperatur gehalten werden, damit die Kapillarwirkung vor dem Abkühlen abgeschlossen werden kann.

Das Problem der Oxidation

Nahezu alle Metalle bilden eine Oxidschicht auf ihrer Oberfläche, insbesondere beim Erhitzen. Diese Schicht wirkt als Barriere und verhindert, dass das geschmolzene Füllmetall auf dem Grundwerkstoff benetzt und eine ordnungsgemäße Verbindung bildet. Eine kritische Funktion jedes Hartlötverfahrens ist die Entfernung dieser Oxidschicht.

Gängige industrielle Hartlötmethode

Ofenlöten: Für Maßstab und Durchsatz

Beim Ofenlöten wird die gesamte Baugruppe in einen Ofen mit kontrollierter Atmosphäre gelegt und erhitzt. Dieses Verfahren ist für die Massenproduktion sehr effizient, da es die gleichzeitige Herstellung von Tausenden von Verbindungen in einem einzigen Heizzyklus ermöglicht.

Atmosphärenöfen verwenden häufig chemische Flussmittel oder spezifische Gasgemische, um die Oxidation zu steuern. Der Prozess folgt einem präzisen thermischen Profil, bei dem das Flussmittel zuerst schmilzt, um die Oberflächen zu reinigen, bevor das Füllmetall schmilzt und fließt.

Vakuumlöten: Für Reinheit und Festigkeit

Das Vakuumlöten ist ein flussmittelfreies Verfahren, das bei hohen Temperaturen in einer Vakuumkammer mit niedrigem Druck durchgeführt wird, typischerweise im Bereich von 10⁻⁵ bis 10⁻⁶ Torr. Das Erhitzen von Metallen im Vakuum entfernt effektiv Oberflächenoxide und verhindert eine erneute Oxidation.

Diese Methode macht den Einsatz von chemischen Flussmitteln überflüssig und führt zu außergewöhnlich sauberen, festen und porenfreien Verbindungen. Es ist das bevorzugte Verfahren zum Verbinden reaktiver Metalle und für Hochleistungsanwendungen in der Luft- und Raumfahrt, der Medizintechnik und der Elektronikindustrie.

Verständnis der Kompromisse: Flussmittel vs. Flussmittelfrei

Hartlöten auf Flussmittelbasis

Flussmittel ist eine chemische Verbindung, die vor dem Erhitzen auf den Verbindungsbereich aufgetragen wird. Ihr Zweck ist es, vorhandene Oxide aufzulösen, die Oberflächen während des Heizzyklus vor erneuter Oxidation zu schützen und dem Füllmetall beim Fließen zu helfen.

Obwohl es wirksam ist, kann Flussmittel in der Verbindung eingeschlossen werden und einen potenziellen Schwachpunkt darstellen. Flussmittelrückstände sind oft auch korrosiv und erfordern eine gründliche Reinigung nach dem Löten, was dem Prozess einen zusätzlichen Schritt und Kosten hinzufügt.

Flussmittelfreies (Vakuum-)Hartlöten

Durch die Entfernung von Sauerstoff aus der Umgebung beseitigt das Vakuumlöten die Hauptursache der Oxidation. Dadurch wird der Bedarf an chemischen Flussmitteln vollständig aufgehoben.

Das Ergebnis ist eine überlegene metallurgische Bindung, die frei von der Gefahr des Einschlusses von Flussmittel oder Kontamination ist. Der Hauptkompromiss sind die höheren Anfangsinvestitionen in komplexe Vakuumofenausrüstung und längere Zykluszeiten im Vergleich zu einigen Atmosphärenofenverfahren.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Hartlötmethode hängt von den spezifischen Anforderungen Ihres Projekts in Bezug auf Maßstab, Materialverträglichkeit und endgültige Verbindungsqualität ab.

- Wenn Ihr Hauptaugenmerk auf der Produktion großer Stückzahlen liegt: Das Ofenlöten ist oft die kostengünstigste Lösung, um gleichzeitig viele konsistente Verbindungen herzustellen.

- Wenn Ihr Hauptaugenmerk auf maximaler Verbindungsfestigkeit und Reinheit liegt: Das Vakuumlöten ist die überlegene Wahl, um saubere, robuste metallurgische Bindungen frei von Verunreinigungen zu erzeugen, ideal für kritische Anwendungen.

- Wenn Sie reaktive Metalle oder komplexe Baugruppen verbinden: Das Vakuumlöten bietet die hochkontrollierte, saubere Umgebung, die erforderlich ist, um unerwünschte chemische Reaktionen zu verhindern und eine vollständige Durchdringung der Verbindung zu gewährleisten.

Indem Sie diese Grundprinzipien verstehen, können Sie den Prozess auswählen, der die Integrität und Leistung Ihres Endprodukts gewährleistet.

Zusammenfassungstabelle:

| Hartlötverfahren | Hauptmerkmal | Ideale Anwendung |

|---|---|---|

| Ofenlöten | Großvolumige Produktion, verwendet kontrollierte Atmosphäre/Flussmittel | Massenproduktion konsistenter Verbindungen |

| Vakuumlöten | Maximale Festigkeit und Reinheit, flussmittelfreier Prozess | Luft- und Raumfahrt, Medizintechnik, Elektronik, reaktive Metalle |

Benötigen Sie eine zuverlässige Hartlötlösung für Ihr Labor oder Ihre Produktionslinie? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, einschließlich Hartlötsysteme, die für Präzision und Leistung entwickelt wurden. Ob Sie Hartlöten in großen Mengen oder die überlegene Reinheit des Vakuumlötens benötigen, unsere Expertise kann Ihnen helfen, starke, dauerhafte Verbindungen für Ihre kritischen Anwendungen zu erzielen. Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Hochdruck-Labor-Vakuumröhrentiegelofen Quarzrohr-Ofen

Andere fragen auch

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Welche Arten von Hartlöten gibt es? Ein Leitfaden zur Auswahl der richtigen Wärmequelle

- Was ist Löten im Rahmen der Wärmebehandlung? Erzielung überlegener Verbindungsqualität und Effizienz

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien