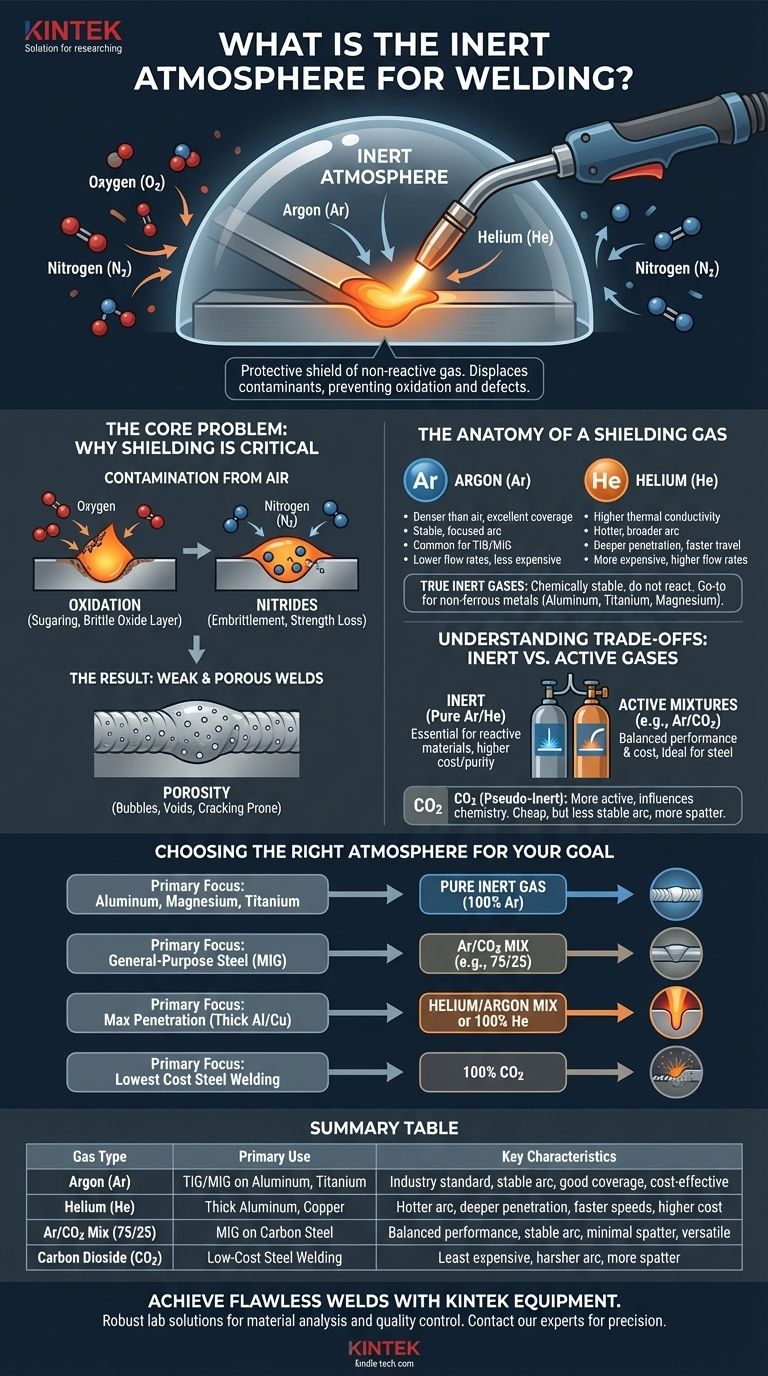

Beim Schweißen ist eine Inertgasatmosphäre ein schützender Schild aus nicht reaktivem Gas, der den geschmolzenen Schweißpool umgibt. Die am häufigsten verwendeten Inertgase für diesen Zweck sind Argon und Helium. Dieser Schutzschild ist von entscheidender Bedeutung, da er Sauerstoff, Stickstoff und andere Verunreinigungen aus der Umgebungsluft verdrängt, die andernfalls mit dem geschmolzenen Metall reagieren und die Qualität der Schweißnaht beeinträchtigen würden.

Der Hauptzweck einer Inertgasatmosphäre besteht darin, als Barriere zu fungieren und das strukturell anfällige geschmolzene Metall vor atmosphärischer Kontamination zu schützen. Dieser Schutz ist der entscheidende Faktor zwischen einer starken, sauberen Schweißnaht und einer schwachen, fehlerhaften.

Das Kernproblem: Warum Abschirmung nicht verhandelbar ist

Bei den extremen Temperaturen des Schweißens ist geschmolzenes Metall hochreaktiv. Es der offenen Luft auszusetzen, die zu etwa 78 % aus Stickstoff und zu 21 % aus Sauerstoff besteht, ist ein Rezept für Misserfolge.

Kontamination durch die Luft

Sauerstoff ist der Hauptfeind einer sauberen Schweißnaht und verursacht schnelle Oxidation (oder „Zuckern“ bei Edelstahl), wodurch eine spröde, flockige Oxidschicht entsteht.

Stickstoff kann sich auch in den geschmolzenen Schweißpool auflösen, insbesondere bei Stählen, was zur Bildung von Nitriden führt und Versprödung sowie einen erheblichen Festigkeitsverlust verursacht.

Das Ergebnis: Schwache und poröse Schweißnähte

Wenn diese atmosphärischen Gase in die Schweißnaht aufgenommen werden, bleiben sie oft eingeschlossen, wenn das Metall abkühlt und erstarrt.

Dies erzeugt winzige Blasen und Hohlräume innerhalb der Schweißraupe, ein Defekt, der als Porosität bekannt ist. Eine poröse Schweißnaht ist von Grund auf schwach, voller Spannungspunkte und anfällig für Rissbildung unter Belastung.

Der Aufbau eines Schutzgases

Um diese Defekte zu verhindern, verwenden Schweißer einen kontinuierlichen Fluss eines Schutzgases, um eine lokalisierte, schützende Atmosphäre um den Lichtbogen und den Schweißpool herum zu erzeugen. Diese Gase fallen in zwei Hauptkategorien.

Echte Inertgase: Argon und Helium

Inertgase sind chemisch stabil und reagieren auch bei den hohen Temperaturen eines Schweißlichtbogens nicht mit anderen Elementen.

Wie in Ihren Referenzen erwähnt, sind Argon (Ar) und Helium (He) die beiden wichtigsten beim Schweißen verwendeten Inertgase. Sie sind die erste Wahl für das Schweißen von Nichteisenmetallen wie Aluminium, Magnesium und Titan, die extrem empfindlich auf Kontamination reagieren.

Argon: Der Industriestandard

Argon ist dichter als Luft, was bedeutet, dass es mit geringeren Durchflussraten eine ausgezeichnete Abdeckung über dem Schweißbereich bietet. Es fördert auch einen stabilen, fokussierten Lichtbogen und ist kostengünstiger als Helium, was es zum häufigsten inerten Schutzgas beim WIG- und MIG-Schweißen macht.

Helium: Die Hochleistungsoption

Helium hat eine höhere Wärmeleitfähigkeit als Argon. Dies erzeugt einen heißeren, breiteren Lichtbogen, der eine tiefere Durchdringung und schnellere Vorschubgeschwindigkeiten ermöglicht, was besonders nützlich ist, wenn dicke Materialabschnitte geschweißt werden, insbesondere Aluminium und Kupfer. Es ist jedoch teurer und erfordert höhere Durchflussraten.

Die Abwägungen verstehen: Inertgase vs. aktive Gase

Obwohl reine Inertgase für einige Materialien unerlässlich sind, sind sie nicht die einzige Option. Bei vielen gängigen Anwendungen, insbesondere bei Stahl, werden Mischungen mit aktiven Gasen bevorzugt.

Die Rolle von „Pseudo-Inertgasen“

Ihre Referenzen erwähnen Kohlendioxid (CO2) als „pseudo-inertes“ Gas. In der Schweißindustrie wird CO2 häufiger als aktives Gas eingestuft.

Obwohl es nicht auf die gleiche Weise mit dem geschmolzenen Schweißpool reagiert wie Sauerstoff, reagiert es innerhalb der hohen Hitze des Schweißlichtbogens, zerfällt leicht und beeinflusst die Schweißchemie. Es ist nicht für hochreaktive Metalle wie Aluminium geeignet.

Warum Gase mischen?

Beim Schweißen von Baustahl kann reines Argon zu einem Schweißnahtprofil führen, das hoch und schmal ist. Das Hinzufügen eines geringen Anteils an CO2 (z. B. eine Mischung aus 75 % Argon / 25 % CO2) glättet das Nahtprofil, verbessert die Durchdringung und erzeugt einen stabileren Lichtbogen, was zu einer insgesamt besseren Schweißnaht mit weniger Spritzern führt.

Die Gleichung Kosten vs. Reinheit

Reines CO2 ist das billigste Schutzgas, erzeugt aber einen weniger stabilen Lichtbogen und mehr Spritzer als eine Argongemisch. Reines Argon ist für Nichteisenmetalle erforderlich, aber teurer. Argon/CO2-Mischungen bieten eine Balance zwischen Leistung und Kosten, die ideal für die meisten Stahlkonstruktionen ist.

Die richtige Atmosphäre für Ihr Ziel auswählen

Die Auswahl des richtigen Schutzgases ist nicht nur ein technisches Detail; es ist eine grundlegende Entscheidung, die die Qualität, das Aussehen und die Kosten der Schweißnaht bestimmt.

- Wenn Ihr Hauptaugenmerk auf dem Schweißen von Aluminium, Magnesium oder Titan liegt: Sie müssen ein reines Inertgas verwenden, wobei 100 % Argon die häufigste und effektivste Wahl ist.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Stahlkonstruktion (MIG) liegt: Eine Mischung aus 75 % Argon und 25 % CO2 ist der Industriestandard für eine saubere Schweißnaht, einen stabilen Lichtbogen und minimale Spritzer.

- Wenn Ihr Hauptaugenmerk auf maximaler Durchdringung bei dickem Aluminium oder Kupfer liegt: Eine Helium/Argon-Mischung oder reines Helium liefert den notwendigen Wärmeeintrag für eine solide Schweißnaht.

- Wenn Ihr Hauptaugenmerk auf den geringstmöglichen Kosten für das Stahlschweißen liegt: 100 % CO2 kann verwendet werden, aber Sie müssen bereit sein, einen härteren Lichtbogen und mehr Nachbearbeitung zu handhaben.

Letztendlich ist die richtige Atmosphäre diejenige, die Ihre Schweißnaht zuverlässig vor den spezifischen Verunreinigungen schützt, die sie bedrohen.

Zusammenfassungstabelle:

| Gastyp | Hauptverwendung | Haupteigenschaften |

|---|---|---|

| Argon (Ar) | WIG/MIG bei Aluminium, Titan | Industriestandard, stabiler Lichtbogen, gute Abdeckung, kostengünstig |

| Helium (He) | Dickes Aluminium, Kupfer | Heißerer Lichtbogen, tiefere Durchdringung, höhere Geschwindigkeiten, höhere Kosten |

| Ar/CO2-Mischung (z. B. 75/25) | MIG bei Baustahl | Ausgewogene Leistung, stabiler Lichtbogen, minimale Spritzer, vielseitig |

| Kohlendioxid (CO2) | Kostengünstiges Stahlschweißen | Am billigsten, härterer Lichtbogen, mehr Spritzer |

Perfekte Schweißnähte mit der richtigen Ausrüstung erzielen

So wie das richtige Schutzgas für die Integrität der Schweißnaht von entscheidender Bedeutung ist, ist die Verwendung zuverlässiger, hochleistungsfähiger Laborgeräte für Ihre Forschungs- und Qualitätskontrollprozesse unerlässlich.

KINTEK ist spezialisiert auf die Bereitstellung robuster Laborgeräte und Verbrauchsmaterialien, die den anspruchsvollen Anforderungen moderner Labore gerecht werden. Ob Sie Materialanalysen durchführen, die Schweißnahtintegrität testen oder neue Legierungen entwickeln, unsere Produkte sind auf Präzision und Haltbarkeit ausgelegt.

Lassen Sie uns Ihnen helfen, die Fähigkeiten Ihres Labors zu erweitern. Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für Ihre Laboranforderungen zu finden und sicherzustellen, dass Ihre Prozesse genauso geschützt und präzise sind wie Ihre besten Schweißnähte.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Welche Rolle spielt ein Sauerstoffatmosphäre-Ofen bei 700°C bei der Herstellung von LiCoO2-Kathoden? Entsperren Sie Hochleistungsbatterien

- Welche Rolle spielt ein Schutzgas-Heizgerät bei der Herstellung von 2024Al/Gr/SiC-Verbundwerkstoffen im Jahr 2024?

- Was ist ein Hochtemperatur-Wasserstoffglühofen? Erzielen Sie maximale Reinheit und Bindungsstärke

- Was sind die Vorteile der Inertgaskondensation? Erzielen Sie hochreine Nanopartikel für die Forschung

- Was sind die Hauptvorteile und -nachteile der Verwendung einer Sauerstoffsonde? Optimieren Sie Ihre Atmosphärenkontrollstrategie

- Was bewirkt das Inertgas in diesem Prozess? Materialintegrität durch nicht-reaktive Kontrolle gewährleisten

- Warum ist Argon besser als Stickstoff für eine inerte Atmosphäre? Absolute Reaktivität & Stabilität gewährleisten

- Wie wird eine reduzierende Atmosphäre im Gießereibetrieb eingesetzt? Ein Leitfaden zur Eisenerzreduktion und Metallraffination