Im Wesentlichen ist die Inertgasatmosphärenmethode eine Technik, die verwendet wird, um die Umgebung in einem versiegelten Raum zu kontrollieren, indem die normale, reaktive Luft durch ein nicht reaktives oder „inertes“ Gas ersetzt wird. Dieser Prozess ist entscheidend, um unerwünschte chemische Reaktionen, hauptsächlich Oxidation und Kontamination, zu verhindern, die sonst in Gegenwart von Sauerstoff und Feuchtigkeit auftreten würden.

Das grundlegende Ziel der Inertgasatmosphärenmethode ist es, ein empfindliches Material oder einen Prozess vor dem Abbau zu schützen, indem reaktive Elemente wie Sauerstoff entfernt und eine stabile, nicht reaktive Umgebung geschaffen wird.

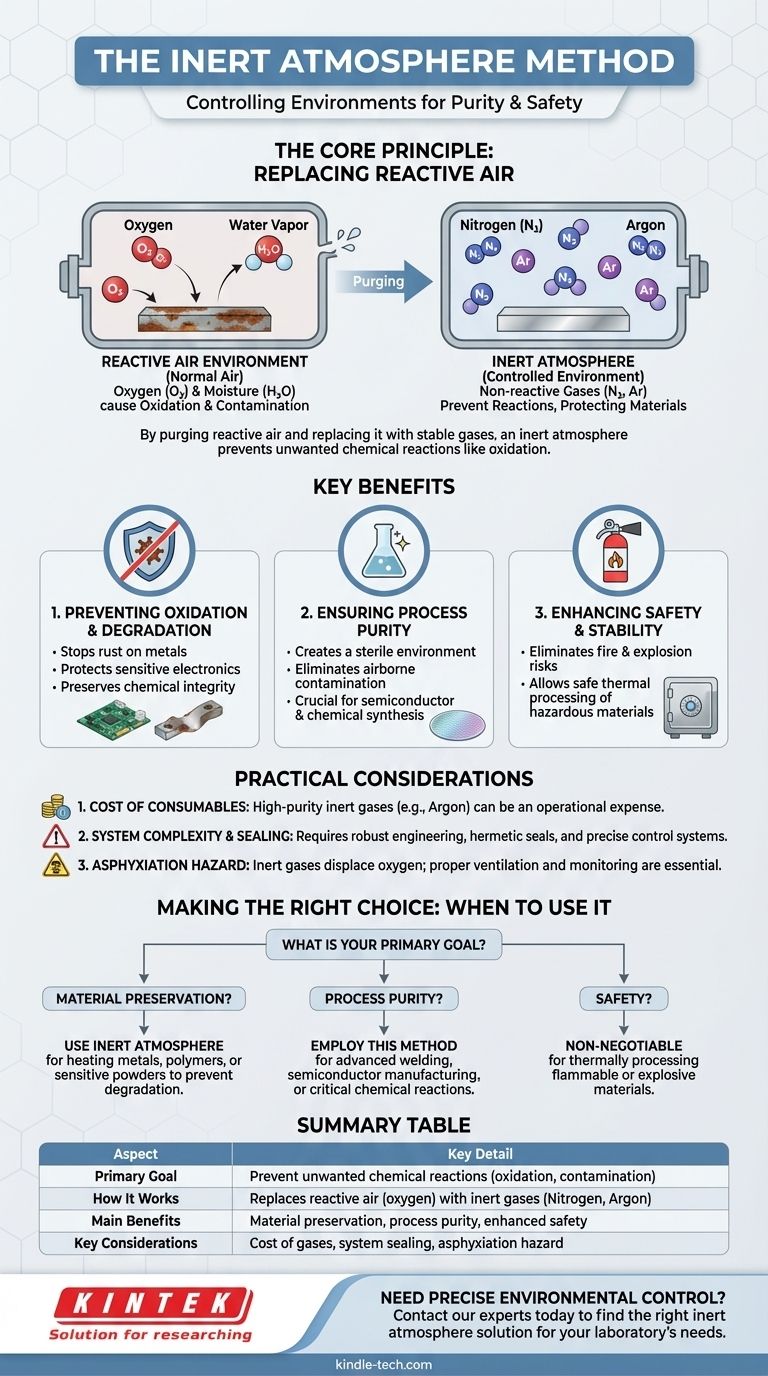

Das Kernprinzip: Ersatz der reaktiven Luft

Warum normale Luft ein Problem darstellt

Die Luft, die wir atmen, besteht zu etwa 78 % aus Stickstoff, 21 % aus Sauerstoff und enthält Spuren anderer Gase und Wasserdampf. Obwohl für das Leben unerlässlich, ist Sauerstoff hochreaktiv.

Wenn Sauerstoff erhitzt wird oder bestimmten Materialien ausgesetzt wird, verursacht er Oxidation (wie Rost auf Eisen) und kann andere unerwünschte chemische Reaktionen auslösen. Dies kann die Materialqualität beeinträchtigen, die chemische Reinheit gefährden oder sogar Sicherheitsrisiken darstellen.

Wie Inertgase eine Lösung bieten

Die Inertgasatmosphärenmethode funktioniert, indem die reaktive Luft aus einer versiegelten Kammer, wie einem Ofen oder einer Glovebox, gespült und durch ein stabiles Gas ersetzt wird.

Gase wie Stickstoff und Argon werden häufig verwendet, da sie chemisch inert sind. Sie reagieren auch bei hohen Temperaturen nicht leicht mit anderen Substanzen, was sie zu idealen Schutzdecken für empfindliche Prozesse macht.

Wesentliche Vorteile einer Inertgasatmosphäre

Verhinderung von Oxidation und Abbau

Die häufigste Anwendung ist die Verhinderung des Abbaus von Materialien. Durch die Entfernung von Sauerstoff stoppt diese Methode die Oxidation von Metallen, schützt empfindliche elektronische Komponenten während des Lötens und erhält die Integrität von chemischen Pulvern während der Wärmebehandlung.

Gewährleistung der Prozessreinheit

In hochpräzisen Bereichen wie der Elektronikfertigung oder der chemischen Synthese kann selbst eine winzige Kontamination durch Partikel in der Luft oder Nebenreaktionen mit Sauerstoff ein Produkt ruinieren.

Eine Inertgasatmosphäre schafft eine sterile Umgebung und stellt sicher, dass nur die Reaktionen stattfinden, die Sie beabsichtigt haben.

Erhöhung der Sicherheit und Stabilität

Viele Materialien können in Gegenwart von Sauerstoff brennbar oder sogar explosiv werden.

Durch die Schaffung einer sauerstofffreien Umgebung eliminiert die Inertgasatmosphärenmethode das Risiko von Bränden und Explosionen und ermöglicht die sichere thermische Verarbeitung von ansonsten gefährlichen Materialien.

Verständnis der praktischen Überlegungen

Kosten der Verbrauchsmaterialien

Der größte Nachteil sind die laufenden Kosten für das Inertgas selbst. Während Stickstoff relativ kostengünstig ist, kann hochreines Argon, insbesondere bei großtechnischen oder kontinuierlichen Prozessen, ein erheblicher Betriebsaufwand sein.

Systemkomplexität und Abdichtung

Die Implementierung dieser Methode erfordert spezielle Ausrüstung. Die Kammer muss hermetisch abgedichtet sein, um zu verhindern, dass Umgebungsluft eindringt. Dies erfordert robuste Konstruktion, hochwertige Dichtungen und präzise Steuerungssysteme zur Regulierung des Gasflusses, was die anfänglichen Einrichtungskosten erhöht.

Erstickungsgefahr

Eine kritische Sicherheitsüberlegung ist die Gefahr der Erstickung. Inertgase verdrängen Sauerstoff. Im Falle eines erheblichen Lecks in einen schlecht belüfteten Raum können sie eine Umgebung schaffen, die kein Leben unterstützt. Richtige Belüftung und Sauerstoffüberwachung sind wesentliche Sicherheitsprotokolle.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob diese Methode für Sie geeignet ist, berücksichtigen Sie Ihr primäres Ziel.

- Wenn Ihr Hauptaugenmerk auf der Materialerhaltung liegt: Verwenden Sie eine Inertgasatmosphäre, um Oxidation und thermischen Abbau beim Erhitzen von Metallen, Polymeren oder empfindlichen Pulvern zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Prozessreinheit liegt: Setzen Sie diese Methode für fortschweissen, die Halbleiterfertigung oder chemische Reaktionen ein, bei denen atmosphärische Kontamination nicht akzeptabel ist.

- Wenn Ihr Hauptaugenmerk auf der Sicherheit liegt: Diese Methode ist nicht verhandelbar, wenn Materialien thermisch verarbeitet werden, die in Gegenwart von Sauerstoff brennbar oder explosiv sind.

Letztendlich ist die Inertgasatmosphärenmethode ein leistungsstarkes Werkzeug zur Erzielung von Kontrolle, Reinheit und Sicherheit bei empfindlichen technischen Prozessen.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Hauptziel | Verhinderung unerwünschter chemischer Reaktionen (Oxidation, Kontamination) |

| Funktionsweise | Ersetzt reaktive Luft (Sauerstoff) durch Inertgase (Stickstoff, Argon) |

| Hauptvorteile | Materialerhaltung, Prozessreinheit, erhöhte Sicherheit |

| Wesentliche Überlegungen | Kosten der Gase, Systemabdichtung, Erstickungsgefahr |

Benötigen Sie präzise Umweltkontrolle für Ihre Laborprozesse?

KINTEK ist spezialisiert auf die Bereitstellung der Laborausrüstung und Verbrauchsmaterialien, einschliesslich Inertgasöfen und Gassystemen, um Ihre empfindlichen Materialien zu schützen und die Prozessreinheit zu gewährleisten. Unsere Lösungen helfen Ihnen, Oxidation zu verhindern, Kontaminationen zu beseitigen und sicher zu arbeiten.

Kontaktieren Sie noch heute unsere Experten, um die richtige Inertgasatmosphärenlösung für die Bedürfnisse Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was sind die 6 Edelgase in der Luft? Ein Leitfaden zu Edelgasen und ihren praktischen Anwendungen

- Welche Schlüsselrolle spielt eine Hochtemperatur-Atmosphären-Ofen bei der Beurteilung der Oxidation? Bewertung der Haltbarkeit von Superlegierungen

- Wie trägt ein Atmosphärenrohr-Ofen zur Kohlenstoffbeschichtungs-Kalzinierung von NVP/C bei? Verbesserung der Kathodenleitfähigkeit

- Wie stellt ein Drei-Zonen-Split-Atmosphärenofen Genauigkeit sicher? Beherrschen der thermischen Gleichmäßigkeit für Zugprüfungen

- Was ist der Hauptzweck der Einführung einer hochreinen Argon (Ar)-Schutzatmosphäre beim Borieren? Expertenratgeber

- Warum wird Argon beim Glühen verwendet? Um Oxidation zu verhindern und Reinheit bei der Wärmebehandlung zu gewährleisten

- Warum wird Wasserstoff in Glühöfen verwendet? Erzielen Sie überlegene Oberflächenqualität und schnellere Zyklen

- Was ist der Zweck der Verwendung eines Hochtemperatur-Atmosphäresofens? Optimieren Sie Ihre kohlenstoffbasierten Verbundkatalysatoren