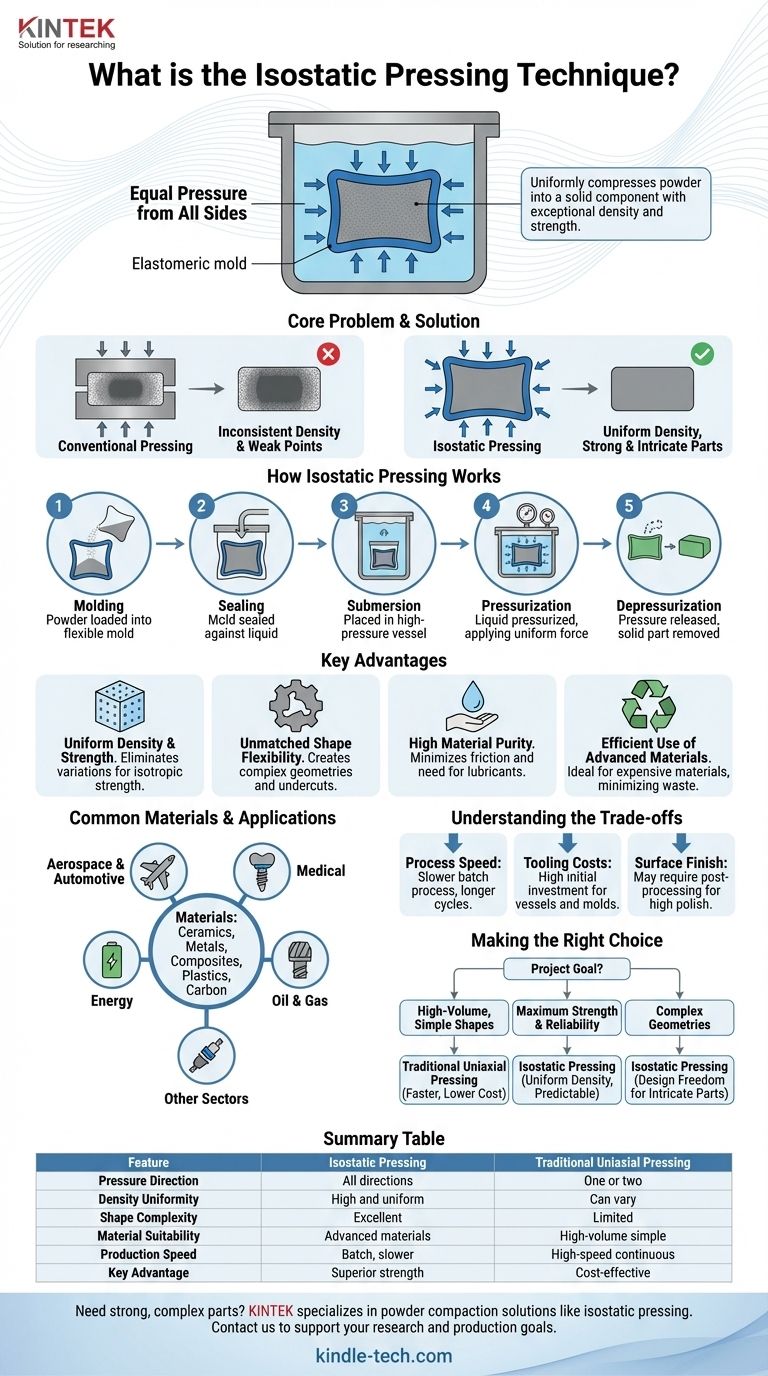

In der Materialwissenschaft und Fertigung ist das isostatische Pressen eine Pulververdichtungstechnik, die eine unter Druck stehende Flüssigkeit verwendet, um ein in einer flexiblen Form versiegeltes Pulver gleichmäßig zu komprimieren. Im Gegensatz zu herkömmlichen Methoden, die aus einer oder zwei Richtungen pressen, übt dieser Prozess gleichzeitig von allen Seiten gleichen Druck aus. Das Ergebnis ist ein fester Bestandteil mit außergewöhnlich gleichmäßiger Dichte und Festigkeit.

Das Kernproblem beim konventionellen Pulverpressen ist seine Unfähigkeit, komplexe Formen zu erzeugen oder eine konsistente Dichte zu erreichen, was zu inneren Schwachstellen führt. Isostatisches Pressen löst dieses Problem, indem es Flüssigkeitsdruck verwendet, um Pulver gleichmäßig aus allen Richtungen zu verdichten, was die Herstellung starker, komplexer Teile ermöglicht, die mit anderen Methoden unmöglich wären.

Wie isostatisches Pressen funktioniert

Isostatisches Pressen nutzt ein grundlegendes Prinzip der Fluiddynamik, um seine einzigartigen Ergebnisse zu erzielen. Der Prozess ist elegant in seiner Einfachheit und hochwirksam.

Das Kernprinzip: Hydrostatischer Druck

Die Technik basiert auf dem Prinzip, dass Druck, der auf eine eingeschlossene Flüssigkeit ausgeübt wird, in alle Richtungen gleichmäßig übertragen wird. Wenn die flexible Form, die das Pulver enthält, untergetaucht wird, wirkt der Flüssigkeitsdruck mit der gleichen Kraft auf jeden Punkt ihrer Oberfläche.

Der Schritt-für-Schritt-Prozess

- Formen: Ein trockenes oder halbtrockenes Pulver wird vorsichtig in eine flexible, elastomere Form aus Gummi oder Kunststoff gefüllt.

- Abdichten: Die Form wird abgedichtet, um zu verhindern, dass die Flüssigkeit das Pulver kontaminiert.

- Eintauchen: Die abgedichtete Form wird in einen Hochdruckbehälter gelegt, der mit einer Flüssigkeit, typischerweise Wasser oder Öl, gefüllt ist.

- Druckbeaufschlagung: Die Flüssigkeit wird unter Druck gesetzt, wodurch die flexible Form von allen Seiten zusammengedrückt wird. Diese hydrostatische Kraft wird durch die Form übertragen, um das Pulver darin gleichmäßig zu verdichten.

- Druckentlastung: Sobald die gewünschte Dichte erreicht ist, wird der Druck abgelassen und das verdichtete Teil, jetzt ein fester "Grünkörper", wird aus der Form entnommen.

Warum isostatisches Pressen wählen? Die wichtigsten Vorteile

Ingenieure und Hersteller wählen diese Methode, wenn die Einschränkungen des konventionellen Pressens zu einem Hindernis für Leistung oder Design werden.

Gleichmäßige Dichte und Festigkeit

Da der Druck aus allen Richtungen ausgeübt wird, verdichtet sich das Pulver im gesamten Teil gleichmäßig. Dies eliminiert die Dichteschwankungen und internen Spannungspunkte, die beim uniaxialen Pressen üblich sind, was zu Komponenten mit gleichmäßiger, isotroper Festigkeit führt.

Unübertroffene Formflexibilität

Die Verwendung einer flexiblen Form beseitigt viele der geometrischen Einschränkungen, die durch starre Metallwerkzeuge auferlegt werden. Dies ermöglicht die Herstellung komplexerer Formen, einschließlich Teilen mit Hinterschneidungen oder variierenden Querschnitten, direkt aus dem Pulverstadium.

Hohe Materialreinheit

Die gleichmäßige Druckanwendung minimiert die Reibung zwischen Pulverpartikeln und der Formwand. Dies macht oft die Notwendigkeit von Pressschmierstoffen überflüssig, die eine Kontaminationsquelle sein können und in einem späteren Schritt ausgebrannt werden müssen.

Effiziente Nutzung fortschrittlicher Materialien

Isostatisches Pressen ist ideal für schwer zu verdichtende oder teure Materialien wie fortschrittliche Keramiken und Metallverbundwerkstoffe. Es erreicht eine hohe Dichte bei hoch effizienter Materialausnutzung, wodurch Abfall minimiert wird.

Gängige Materialien und Anwendungen

Die Vielseitigkeit des isostatischen Pressens macht es zu einem entscheidenden Prozess in einer Vielzahl von Hochleistungsindustrien.

Vielseitigkeit bei Materialien

Diese Technik wird zur Konsolidierung einer Vielzahl von Pulvermaterialien eingesetzt. Dazu gehören Keramiken, Metalle, Verbundwerkstoffe, Kunststoffe und kohlenstoffbasierte Materialien.

Kritische industrielle Anwendungen

Isostatisch gepresste Komponenten finden Sie in anspruchsvollen Umgebungen, darunter:

- Luft- und Raumfahrt sowie Automobilindustrie: Herstellung fortschrittlicher Keramikkomponenten.

- Medizin: Herstellung hochreiner medizinischer Geräte und Implantate.

- Energie: Formen von Teilen für Lithium-Ionen-Batterien und Brennstoffzellen.

- Öl & Gas: Herstellung von Hochleistungskomponenten für extreme Bedingungen.

- Andere Sektoren: Es wird auch für Pharmazeutika, Chemikalien, Kernbrennstoff und elektrische Steckverbinder verwendet.

Die Kompromisse verstehen

Obwohl leistungsstark, ist isostatisches Pressen nicht die Universallösung für alle Pulververdichtungsanforderungen. Es beinhaltet spezifische Kompromisse im Vergleich zu anderen Methoden.

Prozessgeschwindigkeit und Durchsatz

Isostatisches Pressen ist typischerweise ein Batch-Prozess, bei dem Teile einzeln oder wenige gleichzeitig hergestellt werden. Dies führt zu längeren Zykluszeiten im Vergleich zur schnellen, kontinuierlichen Natur des automatisierten uniaxialen Pressens, wodurch es für die sehr hochvolumige Produktion einfacher Teile weniger geeignet ist.

Werkzeug- und Ausrüstungskosten

Die benötigten Hochdruckbehälter sind erhebliche Kapitalinvestitionen. Obwohl die flexiblen Formen komplexe Formen ermöglichen, kann ihr Design und ihre Herstellung komplizierter und kostspieliger sein als ein einfacher starrer Werkzeugsatz, insbesondere um die Haltbarkeit unter wiederholten Hochdruckzyklen zu gewährleisten.

Oberflächengütekontrolle

Die endgültige Oberfläche des verdichteten Teils repliziert perfekt die Innenfläche der flexiblen Form. Das Erreichen einer hochglanzpolierten Oberfläche kann teurere Werkzeuge oder zusätzliche Nachbearbeitungsschritte erfordern im Vergleich zu Teilen, die in polierten Stahlformen geformt werden.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Verdichtungsmethode erfordert ein klares Verständnis des Hauptziels Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen Produktion einfacher Formen liegt: Die traditionelle uniaxiale Gesenkverdichtung ist fast immer schneller und kostengünstiger.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Zuverlässigkeit liegt: Isostatisches Pressen ist die überlegene Wahl für die Herstellung von Komponenten mit gleichmäßiger Dichte und vorhersehbarer Leistung.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Geometrien aus Pulver liegt: Isostatisches Pressen bietet die Designfreiheit, die zur Herstellung komplexer Teile erforderlich ist, die mit starren Werkzeugen unmöglich wären.

Letztendlich ist die Wahl der richtigen Pulververdichtungstechnik eine strategische Entscheidung, die auf Ihren spezifischen Anforderungen an Geometrie, Leistung und Produktionsumfang basiert.

Zusammenfassungstabelle:

| Merkmal | Isostatisches Pressen | Traditionelles uniaxiales Pressen |

|---|---|---|

| Druckrichtung | Alle Richtungen (hydrostatisch) | Eine oder zwei Richtungen |

| Dichtegleichmäßigkeit | Hoch und gleichmäßig | Kann variieren, was zu Schwachstellen führt |

| Formkomplexität | Hervorragend für komplexe Formen, Hinterschneidungen | Beschränkt auf einfachere Formen |

| Materialeignung | Ideal für fortschrittliche Keramiken, Verbundwerkstoffe, Metalle | Am besten für hochvolumige, einfache Teile |

| Produktionsgeschwindigkeit | Batch-Prozess, langsamer | Hochgeschwindigkeits-, kontinuierlich |

| Hauptvorteil | Überlegene Festigkeit und Zuverlässigkeit | Kostengünstig für hohe Stückzahlen |

Müssen Sie starke, komplexe Teile mit gleichmäßiger Dichte herstellen? KINTEK ist auf Laborgeräte und Verbrauchsmaterialien spezialisiert und deckt den Laborbedarf ab. Unsere Expertise in Pulververdichtungstechnologien wie dem isostatischen Pressen kann Ihnen helfen, überlegene Materialleistung und Zuverlässigkeit zu erzielen. Egal, ob Sie mit fortschrittlichen Keramiken, Metallverbundwerkstoffen oder anderen Spezialmaterialien arbeiten, wir haben die Lösungen, um Ihre anspruchsvollen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschungs- und Produktionsziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Kaltisostatische Presse CIP für die Produktion kleiner Werkstücke 400 MPa

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Manuelle isostatische Pressmaschine CIP Pelletpresse

Andere fragen auch

- Was ist das kaltisostatische Pressverfahren? Gleichmäßige Dichte bei komplexen Teilen erzielen

- Was ist der Unterschied zwischen Kaltpressung und Normalpressung? Die Wahl zwischen Qualität und Effizienz

- Was ist isostatisches Pressen in der Pulvermetallurgie? Erschließen Sie überlegene Bauteildichte und Komplexität

- Warum ist Kaltumformung besser als Warmumformung? Ein Leitfaden zur Wahl des richtigen Metallumformungsverfahrens

- Was sind Beispiele für kaltisostatisches Pressen? Erzielen Sie eine gleichmäßige Dichte bei der Pulververdichtung