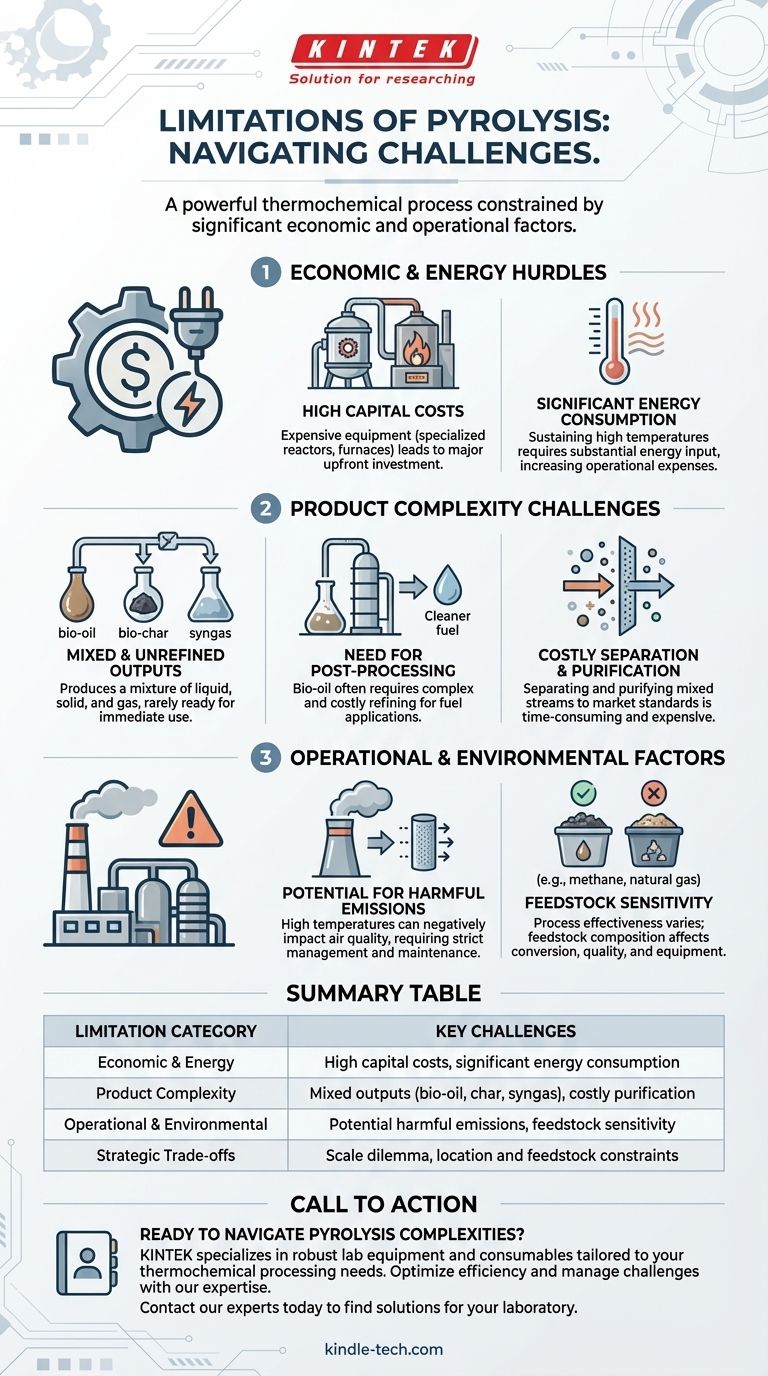

Obwohl es sich um einen leistungsstarken thermochemischen Prozess handelt, wird die praktische Anwendung der Pyrolyse durch erhebliche wirtschaftliche und betriebliche Herausforderungen eingeschränkt. Zu den Haupteinschränkungen gehören hohe Kapital- und Energiekosten, die Notwendigkeit einer kostspieligen Trennung und Reinigung der gemischten Endprodukte sowie das Potenzial für schädliche Luftemissionen, wenn diese nicht sorgfältig gehandhabt werden.

Pyrolyse ist keine einfache „Plug-and-Play“-Lösung. Ihre Tragfähigkeit hängt davon ab, erhebliche finanzielle Hürden und komplexe technische Anforderungen zu überwinden, vom hohen Energieeinsatz bis zur aufwendigen Nachbehandlung der Ergebnisse.

Die wirtschaftlichen und energetischen Hürden

Die unmittelbarsten Barrieren für eine breite Akzeptanz der Pyrolyse sind finanzieller und energetischer Natur. Der Prozess ist von Natur aus ressourcenintensiv, was sich direkt auf seine Kosteneffizienz auswirkt.

Hohe Investitionskosten

Die für die Pyrolyse erforderliche Ausrüstung, wie z. B. spezielle Reaktoren und Öfen, die hohe Temperaturen in einer sauerstofffreien Umgebung aufrechterhalten können, ist in der Herstellung und Installation teuer. Diese hohen anfänglichen Investitionskosten können ein großes Hindernis darstellen.

Erheblicher Energieverbrauch

Die Pyrolyse funktioniert, indem sie Materialien bei sehr hohen Temperaturen zersetzt. Das Erreichen und Aufrechterhalten dieser Temperaturen, oft über lange Verweilzeiten, erfordert eine beträchtliche Energiemenge, was die Betriebskosten erhöht.

Die Herausforderung der Produktkomplexität

Im Gegensatz zu Prozessen, die ein einziges, raffiniertes Produkt liefern, erzeugt die Pyrolyse eine Mischung von Substanzen, die weiterverarbeitet werden müssen, was zusätzliche Komplexität und Kosten mit sich bringt.

Gemischte und unraffinierte Ergebnisse

Der Prozess erzeugt gleichzeitig eine Flüssigkeit (Bioöl), einen Feststoff (Biokohle) und ein Gas (Synthesegas). Dieser gemischte Strom ist selten sofort einsatzbereit.

Die Notwendigkeit der Nachbehandlung

Das Bioöl, ein wichtiges Ergebnis, muss oft erheblich raffiniert werden, bevor es als Kraftstoff verwendet werden kann. Dieser zusätzliche Schritt ist sowohl technisch komplex als auch teuer.

Kostspielige Trennung und Reinigung

Die Trennung von Öl, Kohle und Gas voneinander und deren Reinigung, um Markt- oder Anwendungsstandards zu erfüllen, ist ein zeitaufwändiger und kostspieliger Teil des Gesamtprozesses.

Betriebliche und umwelttechnische Aspekte

Abgesehen von den Kosten birgt der tägliche Betrieb eines Pyrolysesystems eigene Herausforderungen, die sorgfältig gemanagt werden müssen, um Sicherheit und Umweltkonformität zu gewährleisten.

Potenzial für schädliche Emissionen

Die beteiligten hohen Temperaturen können Emissionen erzeugen, die die Luftqualität negativ beeinflussen. Die Minderung dieses Risikos erfordert eine angemessene Konstruktion, sorgfältigen Betrieb und eine konstante Wartung des Systems, um dessen Umweltverträglichkeit zu gewährleisten.

Rohstoffempfindlichkeit

Der Prozess ist nicht für alle Materialien universell wirksam. Die Zusammensetzung des Einsatzmaterials ist entscheidend; beispielsweise lassen sich die Ergebnisse der Pyrolyse von reinem Methan nicht direkt auf Erdgas übertragen, das Verunreinigungen enthält, welche die Umwandlungsraten, die Produktqualität verändern und sogar die Ausrüstung beschädigen können.

Die Abwägungen verstehen

Die Einschränkungen der Pyrolyse führen zu einer Reihe von Abwägungen, die ihre Eignung für eine bestimmte Anwendung bestimmen. Werden diese ignoriert, kann dies zu ineffizienten oder gescheiterten Projekten führen.

Das Skalierungsproblem

Aufgrund der hohen Investitionskosten und des Bedarfs an umfangreicher Produktveredelung ist die Pyrolyse für Kleinanwendungen oft weniger kosteneffizient. Sie erfordert in der Regel ein großes, konstantes Volumen an Einsatzmaterial, um finanziell tragfähig zu sein.

Standort- und Rohstoffbeschränkungen

Der Erfolg einer Pyrolyseanlage kann stark von ihrem Standort und der spezifischen Art des verfügbaren Einsatzmaterials abhängen. Eine Nichtübereinstimmung zwischen der Technologie und dem verfügbaren Rohmaterial kann den Prozess ungeeignet oder ineffizient machen.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob die Pyrolyse der richtige Ansatz ist, müssen Sie ihre Fähigkeiten mit Ihrem primären Ziel in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen Umwandlung von Abfall in Wertstoffe liegt: Die hohen Kapital- und Betriebskosten müssen sorgfältig gegen den Marktwert der raffinierten Endprodukte abgewogen werden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines bestimmten hochwertigen Kraftstoffs liegt: Seien Sie bereit, stark in nachgeschaltete Trenn-, Reinigungs- und Veredelungstechnologien zu investieren.

- Wenn Ihr Hauptaugenmerk auf der ökologischen Nachhaltigkeit liegt: Priorisieren Sie Investitionen in fortschrittliche Emissionskontrollsysteme und eine rigorose Betriebsführung, um sicherzustellen, dass der Prozess wirklich vorteilhaft ist.

Das Verständnis dieser inhärenten Einschränkungen ist der erste und wichtigste Schritt, um das Potenzial der Pyrolyse erfolgreich zu nutzen.

Zusammenfassungstabelle:

| Einschränkungskategorie | Wichtigste Herausforderungen |

|---|---|

| Wirtschaft & Energie | Hohe Investitionskosten, erheblicher Energieverbrauch |

| Produktkomplexität | Gemischte Ergebnisse (Bioöl, Kohle, Synthesegas), kostspielige Reinigung |

| Betrieb & Umwelt | Potenzielle schädliche Emissionen, Rohstoffempfindlichkeit |

| Strategische Abwägungen | Skalierungsproblem, Standort- und Rohstoffbeschränkungen |

Bereit, die Komplexität der Pyrolyse für Ihr Labor zu meistern?

Das Verständnis der Einschränkungen der Pyrolyse ist entscheidend für ein erfolgreiches Projekt. Bei KINTEK sind wir darauf spezialisiert, robuste Laborgeräte und Verbrauchsmaterialien anzubieten, die auf Ihre thermochemischen Verarbeitungsanforderungen zugeschnitten sind. Egal, ob Sie skalieren oder Ihren Prozess verfeinern, unsere Expertise kann Ihnen helfen, die Effizienz zu optimieren und betriebliche Herausforderungen zu bewältigen.

Lassen Sie uns Ihre spezifische Anwendung besprechen. Kontaktieren Sie noch heute unsere Experten, um die richtigen Lösungen für die Pyrolyse und die allgemeineren Forschungsziele Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Was ist der Hauptvorteil der Verwendung eines Rohrofens? Überlegene Temperatur- und Atmosphärenkontrolle erreichen