Im Kern ist das Magnetronsputtern ein hochkontrolliertes Vakuumabscheidungsverfahren zur Herstellung ultradünner Materialschichten. Es funktioniert, indem ein Plasma erzeugt wird, das verwendet wird, um ein Quellmaterial (das „Target“) zu bombardieren und dabei physikalisch Atome vom Target wegzuschlagen, damit sie sich auf einem Substrat abscheiden können. Die Schlüssel-Innovation ist die Verwendung eines Magnetfeldes zur Intensivierung des Plasmas, wodurch die Effizienz und Geschwindigkeit des Beschichtungsprozesses dramatisch erhöht werden.

Der zentrale Zweck des Magnetronsputterns besteht nicht nur darin, eine dünne Schicht abzuscheiden, sondern dies mit außergewöhnlicher Kontrolle und Geschwindigkeit zu tun. Es nutzt ein Magnetfeld, um ein dichtes, lokalisiertes Plasma zu erzeugen, was höhere Abscheidungsraten und niedrigere Prozesstemperaturen als bei Standard-Sputterverfahren ermöglicht.

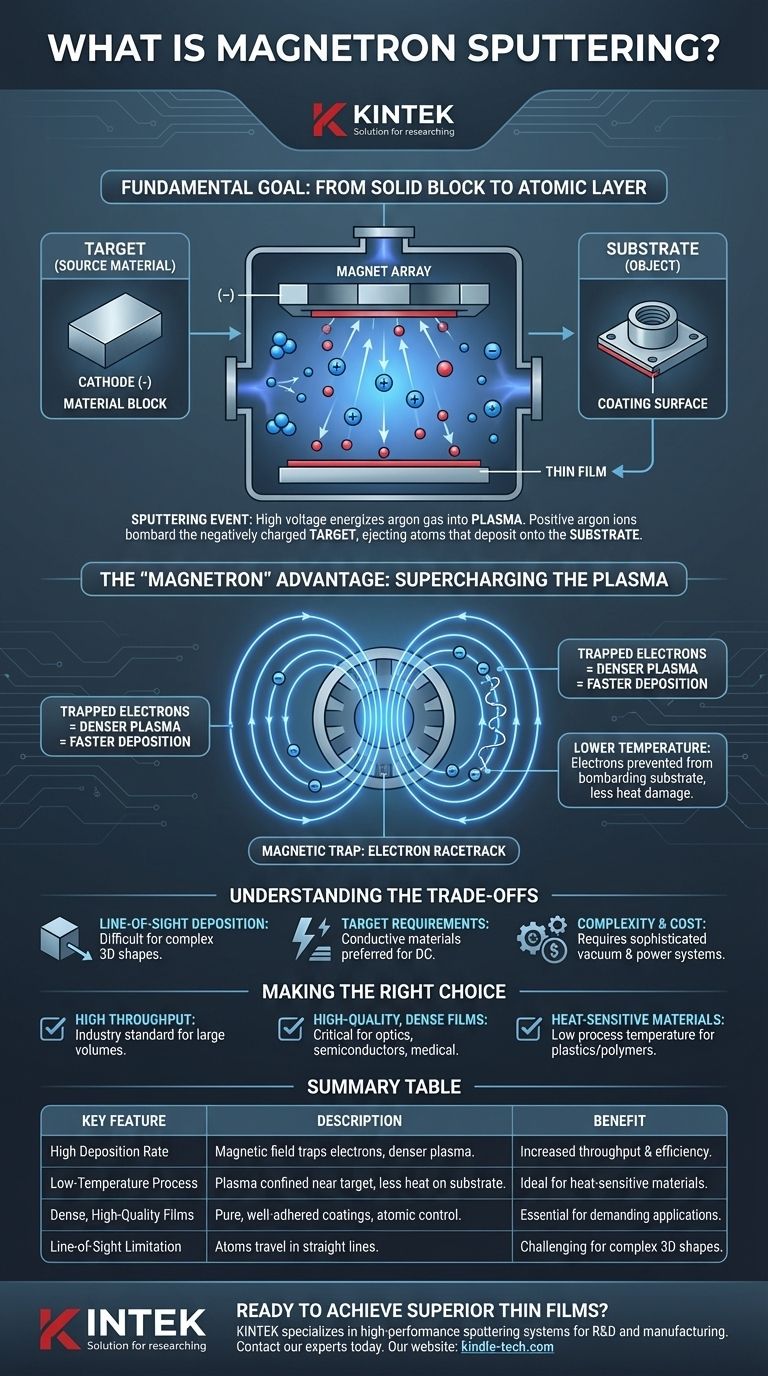

Das grundlegende Ziel: Vom massiven Block zur atomaren Schicht

Das Magnetronsputtern ist eine verfeinerte Form eines Prozesses, der als physikalische Gasphasenabscheidung (PVD) bezeichnet wird. Das Ziel jedes PVD-Verfahrens ist es, ein festes Material zu nehmen, es in einen Dampfzustand zu überführen und es dann als feste, hochleistungsfähige Beschichtung auf einer Oberfläche kondensieren zu lassen.

Das Target: Das Quellmaterial

Der Prozess beginnt mit dem Target, einem Block des Materials, das abgeschieden werden soll. Dieses Target fungiert als Kathode, was bedeutet, dass ihm eine starke negative elektrische Ladung zugeführt wird.

Das Substrat: Das zu beschichtende Objekt

Das Substrat ist die Komponente oder das Teil, das die Beschichtung erhalten soll. Es wird in der Vakuumkammer so positioniert, dass es dem Target gegenüberliegt.

Das Sputterereignis: Ein atomarer Zusammenstoß

Um den Prozess zu starten, wird eine Hochspannung über ein Niederdruckgas (typischerweise Argon) in einer Vakuumkammer angelegt. Dies regt das Gas an, indem es Elektronen von den Argonatomen trennt und Plasma erzeugt – ein ionisiertes Gas aus positiven Argonionen und freien Elektronen.

Diese positiven Argonionen werden vom negativ geladenen Target angezogen, beschleunigen und kollidieren mit großer Wucht mit der Oberfläche des Targets. Dieser Aufprall hat genügend Energie, um einzelne Atome aus dem Targetmaterial physisch herauszuschlagen oder zu „sputtern“. Diese ausgestoßenen Atome wandern dann durch das Vakuum und scheiden sich auf dem Substrat ab, wodurch sich Schicht für Schicht eine dünne Schicht aufbaut.

Der „Magnetron“-Vorteil: Das Plasma „aufladen“

Einfaches Sputtern funktioniert, kann aber langsam und ineffizient sein. Die Hinzufügung eines Magnetfeldes – der „Magnetron“-Teil – revolutioniert den Prozess, indem es das Plasma genau dort verstärkt, wo es am dringendsten benötigt wird.

Die magnetische Falle

Hinter dem Target wird ein starkes Magnetfeld angelegt. Dieses Feld ist unsichtbar, hat aber einen tiefgreifenden Einfluss auf die geladenen Teilchen im Plasma, insbesondere auf die leichten Elektronen.

Anstatt in die Kammer zu entweichen, werden die Elektronen durch das Magnetfeld gefangen und in eine lange, spiralförmige Bahn sehr nahe an der Oberfläche des Targets gezwungen. Man kann es sich wie eine Hochgeschwindigkeits-Rennstrecke für Elektronen direkt vor dem Target vorstellen.

Der Kaskadeneffekt: Dichteres Plasma, schnellere Abscheidung

Diese gefangenen, sich schnell bewegenden Elektronen haben eine viel höhere Wahrscheinlichkeit, mit neutralen Argonatomen zu kollidieren. Jede Kollision erzeugt ein weiteres positives Argonion, das dann auf das Target beschleunigt wird, um mehr Material zu sputteren.

Dieser Kaskadeneffekt erzeugt ein wesentlich dichteres und intensiveres Plasma, das nahe am Target eingeschlossen ist. Ein dichteres Plasma bedeutet mehr Ionenbeschuss, was direkt zu einer viel höheren Abscheidungsrate führt.

Niedrigere Temperatur, weniger Schäden

Ein entscheidender Vorteil des Einfangens der Elektronen nahe dem Target ist, dass sie davon abgehalten werden, das Substrat zu bombardieren. Dies reduziert die Wärmeübertragung auf das zu beschichtende Teil erheblich und ermöglicht die erfolgreiche Beschichtung hitzeempfindlicher Materialien wie Kunststoffe und Polymere.

Die Kompromisse verstehen

Obwohl das Magnetronsputtern leistungsstark ist, ist es keine universelle Lösung. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Sichtlinienabscheidung

Die gesputterten Atome bewegen sich in einer relativ geraden Linie vom Target zum Substrat. Das bedeutet, dass es schwierig ist, komplexe, dreidimensionale Formen mit tiefen Vertiefungen oder verdeckten Oberflächen gleichmäßig zu beschichten, ohne eine ausgefeilte Substratmanipulation.

Anforderungen an das Targetmaterial

Das Standard-DC-Magnetronsputtern funktioniert am besten mit elektrisch leitfähigen Targetmaterialien, da das Target eine negative Ladung halten können muss. Die Beschichtung von isolierenden oder dielektrischen Materialien (wie Keramiken) erfordert ein komplexeres Setup, wie z. B. Hochfrequenz- (HF) oder gepulstes DC-Sputtern, um eine Aufladung zu verhindern.

Systemkomplexität und Kosten

Magnetronsputteranlagen sind hochentwickelte Geräte. Sie erfordern Hochvakuumsysteme, präzise Gasflussregler, Hochspannungsnetzteile und starke Magnetfelder, was die anfängliche Investition und Wartung erheblich macht.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Beschichtungsverfahrens hängt vollständig von Ihren technischen und kommerziellen Zielen ab. Hier erfahren Sie, wie Sie entscheiden können, ob das Magnetronsputtern Ihren Anforderungen entspricht.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und industriellem Maßstab liegt: Das Magnetronsputtern ist aufgrund seiner hohen Abscheidungsraten ein Industriestandard und eignet sich daher ideal für die effiziente Beschichtung großer Mengen von Komponenten.

- Wenn Ihr Hauptaugenmerk auf einer hochwertigen, dichten Schicht liegt: Der Prozess erzeugt außergewöhnlich dichte, reine und gut haftende Beschichtungen, was für anspruchsvolle Anwendungen in der Optik, Halbleitertechnik und Medizintechnik unerlässlich ist.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung hitzeempfindlicher Materialien liegt: Die relativ niedrige Prozesstemperatur macht es zu einer der besten Optionen für die Abscheidung von Hochleistungsbeschichtungen auf Kunststoffen, Polymeren oder anderen Substraten, die keiner hohen Hitze standhalten.

Durch die Beherrschung der Physik von Plasma und Magnetfeldern bietet das Magnetronsputtern eine präzise Kontrolle über die Materialeigenschaften auf atomarer Ebene.

Zusammenfassungstabelle:

| Hauptmerkmal | Beschreibung | Vorteil |

|---|---|---|

| Hohe Abscheidungsrate | Magnetfeld fängt Elektronen ein und erzeugt ein dichtes Plasma für eine schnellere Atomfreisetzung. | Erhöhter Durchsatz und Effizienz für industrielle Anwendungen. |

| Niedertemperaturprozess | Plasma ist nahe dem Target eingeschlossen, wodurch Hitzeschäden am Substrat minimiert werden. | Ideal für die Beschichtung hitzeempfindlicher Materialien wie Kunststoffe und Polymere. |

| Dichte, hochwertige Schichten | Erzeugt reine, gut haftende Beschichtungen mit präziser Kontrolle auf atomarer Ebene. | Unerlässlich für anspruchsvolle Anwendungen in Optik, Halbleitern und Medizintechnik. |

| Sichtlinienbeschränkung | Gesputterte Atome bewegen sich in geraden Linien vom Target weg. | Kann bei der gleichmäßigen Beschichtung komplexer 3D-Formen ohne Teilemanipulation schwierig sein. |

Bereit, überlegene dünne Schichten für Ihr Labor oder Ihre Produktionslinie zu erzielen?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Sputteranlagen, die auf Präzision, Zuverlässigkeit und Effizienz ausgelegt sind. Ob in der Forschung und Entwicklung oder in der Fertigung – unsere Lösungen helfen Ihnen, hochwertige Beschichtungen auf allem von Halbleitern bis hin zu medizinischen Geräten abzuscheiden.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Sputtertechnologie Ihre spezifischen Materialabscheidungsziele erfüllen kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Nachteile von PECVD? Die Abwägung bei der Niedertemperaturabscheidung verstehen

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten