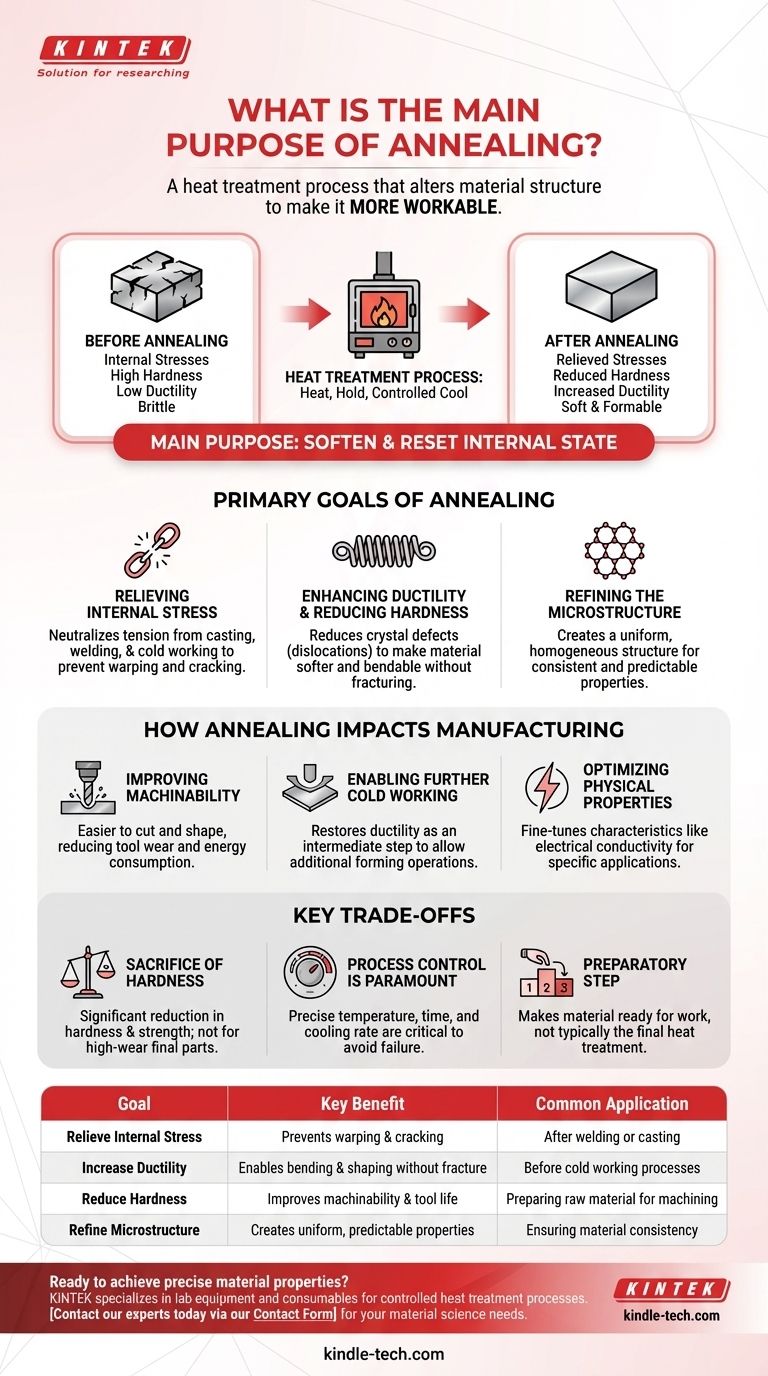

Im Kern ist das Glühen ein Wärmebehandlungsprozess, der die innere Struktur eines Materials grundlegend verändert, um es besser verarbeitbar zu machen. Der Hauptzweck besteht darin, innere Spannungen abzubauen, die Härte zu reduzieren und die Duktilität zu erhöhen. Dies wird erreicht, indem ein Material auf eine bestimmte Temperatur erhitzt, für eine bestimmte Zeit dort gehalten und dann mit einer kontrollierten Rate abgekühlt wird, wodurch es effektiver weicher und weniger spröde wird.

Der zentrale Zweck des Glühens ist es, ein Material zu erweichen und seinen inneren Zustand zurückzusetzen. Durch das Opfern der Härte gewinnen Sie die Duktilität und den Spannungsabbau, die notwendig sind, um das Material zu bearbeiten, zu formen oder weiter zu verarbeiten, ohne dass es versagt oder reißt.

Die Hauptziele des Glühens

Glühen ist kein einzelner Prozess, sondern eine Strategie, die darauf abzielt, mehrere miteinander verbundene Ziele zu erreichen. Diese Ziele drehen sich alle darum, ein Material vorhersehbarer und einfacher zu bearbeiten.

Abbau innerer Spannungen

Fertigungsprozesse wie Gießen, Schweißen und Kaltumformung erzeugen erhebliche innere Spannungen innerhalb eines Materials.

Diese verborgenen Spannungen können während der nachfolgenden Bearbeitung zu Verzug oder sogar zu spontanen Rissen später im Produktleben führen. Das Glühen ermöglicht es der Kristallstruktur des Materials, sich zu entspannen und diese innere Spannung zu neutralisieren.

Erhöhung der Duktilität und Reduzierung der Härte

Duktilität ist die Fähigkeit eines Materials, sich zu biegen oder zu dehnen, ohne zu brechen. Glühen erhöht die Duktilität, indem es die Dichte von Defekten in der Kristallstruktur, sogenannten Versetzungen, reduziert.

Diese Reduzierung der Versetzungen macht das Material auch weicher und weniger spröde, wodurch es sich wesentlich besser für Umformvorgänge eignet.

Verfeinerung der Mikrostruktur

Der Prozess hilft, eine gleichmäßigere und homogenere innere Struktur zu erzeugen.

Diese Verfeinerung führt zu konsistenteren und vorhersehbareren mechanischen und physikalischen Eigenschaften im gesamten Werkstück, wodurch Schwachstellen beseitigt und die Zuverlässigkeit gewährleistet werden.

Wie Glühen die Fertigung beeinflusst

Im praktischen Sinne ist Glühen ein Werkzeug, das zur Lösung gängiger Fertigungsherausforderungen eingesetzt wird, um Prozesse effizienter und zuverlässiger zu gestalten.

Verbesserung der Zerspanbarkeit

Ein weicheres, weniger beanspruchtes Material lässt sich deutlich leichter schneiden, bohren und formen. Diese verbesserte Zerspanbarkeit reduziert den Verschleiß von Schneidwerkzeugen, senkt den Energieverbrauch und führt oft zu einer besseren Oberflächengüte.

Ermöglichung weiterer Kaltumformung

Prozesse wie Stanzen, Ziehen oder Biegen härten ein Material durch ein Phänomen, das als Kaltverfestigung bekannt ist. Wenn das Material härter wird, wird es auch spröder.

Glühen wird oft als Zwischenschritt verwendet, um diesen Effekt "zurückzusetzen". Es stellt die Duktilität wieder her und ermöglicht zusätzliche Umformvorgänge, die das Material sonst zum Reißen bringen würden.

Optimierung der physikalischen Eigenschaften

Über rein mechanische Eigenschaften hinaus kann das Glühen fein abgestimmt werden, um andere Merkmale zu verbessern. Bei einigen Materialien wird es verwendet, um die elektrische Leitfähigkeit oder andere spezifische physikalische Eigenschaften zu verbessern, die für die endgültige Anwendung erforderlich sind.

Die wichtigsten Kompromisse verstehen

Obwohl unglaublich nützlich, ist das Glühen ein Prozess strategischer Kompromisse. Das Verständnis seiner Einschränkungen ist entscheidend für die richtige Anwendung.

Das notwendige Opfern der Härte

Der primäre Kompromiss beim Glühen ist eine signifikante Reduzierung der Härte und Festigkeit. Ein geglühtes Bauteil ist weich und im Allgemeinen nicht für Anwendungen mit hohem Verschleiß oder hoher Beanspruchung geeignet, ohne nachfolgende Härtebehandlungen wie Abschrecken und Anlassen.

Prozesskontrolle ist von größter Bedeutung

Die Wirksamkeit des Glühens hängt vollständig von der präzisen Kontrolle der Heiztemperatur, der Haltezeit und der Abkühlrate ab. Falsche Parameter können dazu führen, dass Spannungen nicht abgebaut werden, unerwünschtes Kornwachstum auftritt oder die Materialeigenschaften anderweitig verschlechtert werden.

Es ist ein vorbereitender, kein abschließender Schritt

Es ist entscheidend, das Glühen als einen vorbereitenden oder Zwischenprozess zu betrachten. Es bereitet das Material für nachfolgende Arbeiten vor, ist aber typischerweise nicht die abschließende Wärmebehandlung für Teile, die eine hohe Endfestigkeit erfordern.

Die richtige Wahl für Ihr Ziel treffen

Die Festlegung eines Glühschritts hängt vollständig vom Ausgangszustand des Materials und Ihrem gewünschten Fertigungsergebnis ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein Material für eine umfangreiche Bearbeitung vorzubereiten: Glühen Sie das Rohmaterial, um den Werkzeugverschleiß zu reduzieren und spannungsbedingten Verzug während des Prozesses zu verhindern.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine komplexe Form durch Kaltumformung zu erzeugen: Verwenden Sie Glühen zwischen den Umformstufen, um die Duktilität wiederherzustellen und Materialversagen zu verhindern.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Langzeitstabilität eines Präzisionsteils zu gewährleisten: Glühen Sie das Bauteil nach Fertigungsschritten wie dem Schweißen, um Spannungen abzubauen, die zukünftige Verformungen verursachen könnten.

Durch den strategischen Einsatz des Glühens erhalten Sie eine präzise Kontrolle über den inneren Zustand eines Materials und gewährleisten dessen Zuverlässigkeit in jeder Phase der Fertigung und im späteren Einsatz.

Zusammenfassungstabelle:

| Hauptziel | Hauptvorteil | Häufige Anwendung |

|---|---|---|

| Innere Spannungen abbauen | Verhindert Verzug und Rissbildung | Nach dem Schweißen oder Gießen |

| Duktilität erhöhen | Ermöglicht Biegen und Formen ohne Bruch | Vor Kaltumformprozessen |

| Härte reduzieren | Verbessert die Zerspanbarkeit und Werkzeugstandzeit | Vorbereitung des Rohmaterials für die Bearbeitung |

| Mikrostruktur verfeinern | Erzeugt gleichmäßige, vorhersehbare Eigenschaften | Sicherstellung der Materialkonsistenz und Zuverlässigkeit |

Bereit, präzise Materialeigenschaften für Ihr Labor oder Ihre Produktionslinie zu erzielen?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, die für kontrollierte Wärmebehandlungsprozesse wie das Glühen notwendig sind. Ob in Forschung und Entwicklung oder in der Fertigung, unsere Lösungen helfen Ihnen, innere Spannungen abzubauen, die Materialverarbeitbarkeit zu verbessern und konsistente Ergebnisse zu gewährleisten.

Kontaktieren Sie unsere Experten noch heute über unser Kontaktformular, um zu besprechen, wie wir Ihre spezifischen materialwissenschaftlichen und Laboranforderungen unterstützen können.

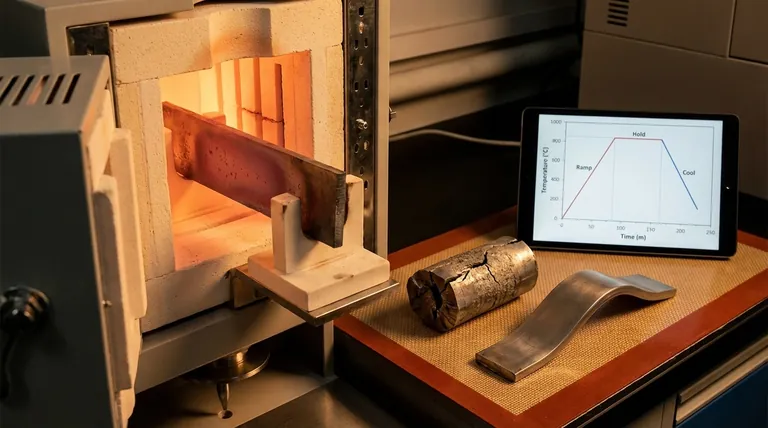

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Was ist eine Quarzrohrheizung?Entdecken Sie seine Vorteile und Anwendungen

- Was ist der Unterschied zwischen einem Aufstrom- und einem Horizontalofen? Finden Sie die perfekte Lösung für das Layout Ihres Hauses

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten