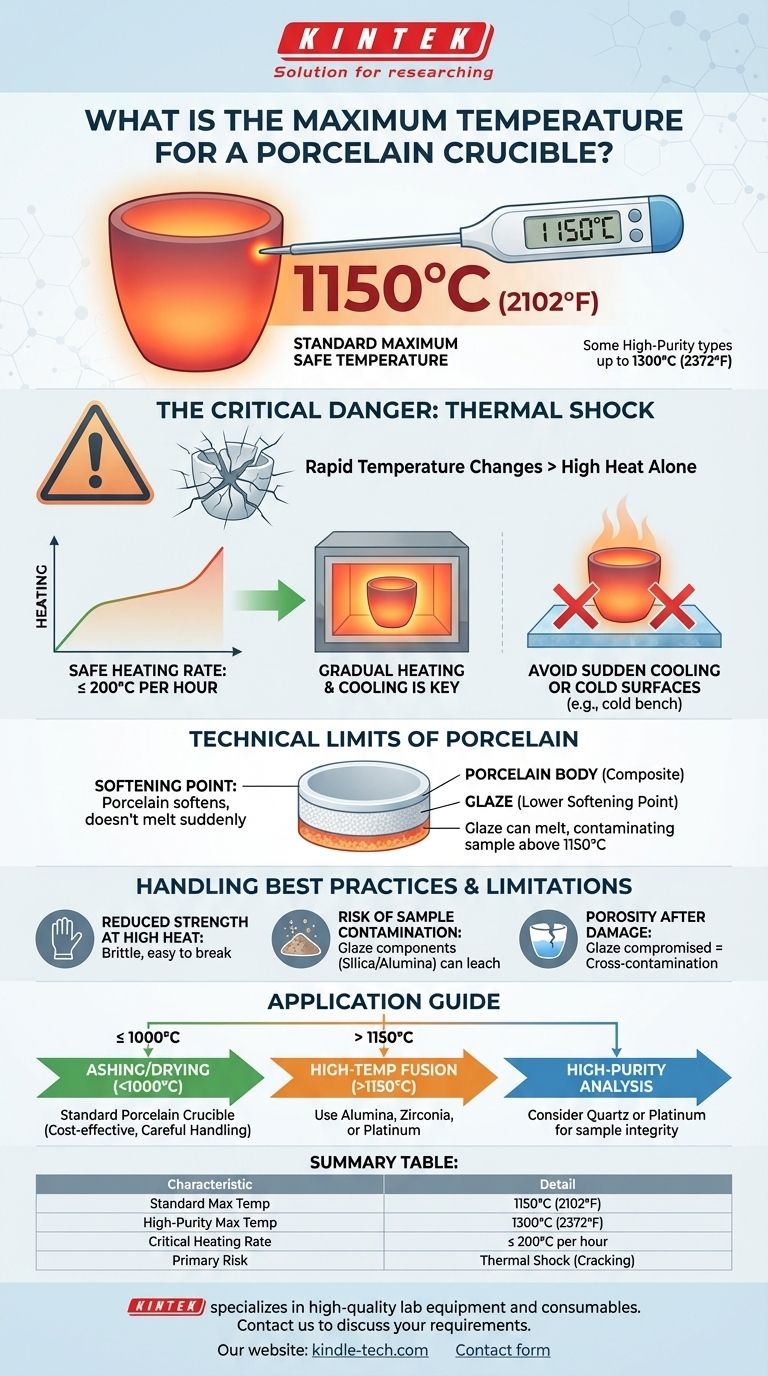

Kurz gesagt, die meisten standardmäßigen Labor-Porzellantiegel haben eine maximale sichere Arbeitstemperatur von etwa 1150°C (2102°F). Während einige hochreine Porzellane auf 1300°C (2372°F) erhitzt werden können, birgt das Überschreiten dieser Grenzen das Risiko, den Tiegel zu verformen, seine schützende Glasur zu schmelzen und Ihre Probe zu beeinträchtigen. Die absolute Temperatur ist jedoch nur die halbe Miete; wie Sie diese erreichen, ist weitaus kritischer.

Der wichtigste Faktor bei der Verwendung eines Porzellantiegels ist nicht seine maximale Temperatur, sondern seine Anfälligkeit für Thermoschock. Plötzliche Temperaturänderungen lassen Porzellan weitaus leichter reißen als hohe Hitze allein.

Die technischen Grenzen von Porzellan

Porzellan ist ein Keramikmaterial, das im Labor wegen seiner hohen Beständigkeit gegen Hitze und chemische Angriffe geschätzt wird. Das Verständnis seiner Zusammensetzung hilft, seine physikalischen Grenzen zu verdeutlichen.

Der Erweichungspunkt

Ein Porzellantiegel hat keinen scharfen, definierten Schmelzpunkt wie ein reines Metall. Stattdessen hat er einen Erweichungspunkt, an dem er beginnt, seine strukturelle Integrität zu verlieren.

Dies liegt daran, dass Porzellan ein Verbundwerkstoff ist, der typischerweise aus Kaolin, Quarz und Feldspat besteht. Wenn es sich seiner maximalen Temperatur nähert, erweicht es allmählich und kann sich unter seinem Eigengewicht oder dem Gewicht seines Inhalts verformen.

Die Rolle der Glasur

Die meisten Porzellan-Laborgeräte sind mit einer harten, nicht porösen Glasur überzogen. Diese Glasur ist entscheidend, da sie den Tiegel leicht zu reinigen macht und verhindert, dass der poröse Keramikkörper Chemikalien absorbiert.

Diese Glasur hat jedoch oft eine niedrigere Erweichungstemperatur als der Porzellankörper selbst. Das Ausreizen eines Tiegels bis an seine absolute Grenze kann dazu führen, dass die Glasur schmilzt, was Ihre Probe potenziell kontaminieren oder sie an den Tiegelwänden festschmelzen könnte.

Warum 1150°C die Standardrichtlinie ist

Die Richtlinie von 1150°C (2102°F) ist eine konservative, sichere Betriebsgrenze für allgemeines Porzellan. Sie bietet einen Puffer, bevor das Material zu erweichen oder die Glasur zu zerfallen beginnt, und stellt sicher, dass der Tiegel inert und strukturell intakt bleibt.

Die wahre Gefahr: Thermoschock

Ein Porzellantiegel kann stundenlang bei 1000°C überleben, aber unter den falschen Bedingungen sofort zerspringen. Dieses Versagen ist fast immer auf einen Thermoschock zurückzuführen.

Was ist Thermoschock?

Thermoschock tritt auf, wenn sich verschiedene Teile des Tiegels aufgrund einer schnellen Temperaturänderung unterschiedlich schnell ausdehnen oder zusammenziehen. Dies erzeugt immense innere Spannungen, die die Festigkeit des Materials überwinden und zu Rissen oder einem vollständigen Versagen führen.

Das Gießen von kalter Flüssigkeit in einen heißen Tiegel oder das Platzieren eines heißen Tiegels auf einer kalten Laborbank sind klassische Beispiele für die Auslösung eines Thermoschocks.

Die kritische Aufheizrate

Um Rissbildung zu verhindern, muss das Erhitzen schrittweise erfolgen. Das direkte Platzieren eines zimmerwarmen Tiegels in einen vorgeheizten Hochtemperaturofen ist ein garantierter Weg, ihn zu zerstören.

Eine gängige Faustregel ist, die Aufheizrate auf nicht mehr als 200°C pro Stunde zu begrenzen. Dies ermöglicht eine gleichmäßige Temperaturverteilung im Material und minimiert innere Spannungen.

Der Abkühlvorgang

Das Abkühlen ist genauso kritisch wie das Erhitzen. Entfernen Sie niemals einen glühend heißen Tiegel aus einem Ofen und stellen Sie ihn auf eine kühle Oberfläche.

Die sicherste Methode ist, den Tiegel langsam im Ofen abkühlen zu lassen. Wenn er entfernt werden muss, sollte er auf eine Keramikfaser-Isolierplatte oder eine ähnliche Oberfläche gelegt werden, die die Wärme nicht zu schnell ableitet.

Verständnis der Kompromisse und Einschränkungen

Obwohl Porzellan für viele Aufgaben hervorragend geeignet ist, hat es klare Einschränkungen, die Sie beachten müssen, um genaue und sichere Arbeit zu gewährleisten.

Reduzierte mechanische Festigkeit bei hoher Hitze

Wenn sich ein Porzellantiegel seiner maximalen Temperatur nähert, wird er mechanisch schwächer und spröder. Er ist im heißen Zustand viel anfälliger für Brüche durch physische Einwirkung.

Risiko der Probenkontamination

Das Erhitzen nahe des Erweichungspunkts der Glasur erhöht das Risiko, dass Bestandteile der Glasur (wie Siliziumdioxid oder Aluminiumoxid) in Ihre Probe gelangen könnten. Bei hochreinen Analysen kann dies Ihre Ergebnisse beeinträchtigen.

Porosität nach Beschädigung

Wenn die Glasur durch Thermoschock oder chemischen Angriff beschädigt wird, wird die darunter liegende Keramik freigelegt. Dieser poröse Körper kann Materialien absorbieren, was zu Kreuzkontaminationen zwischen Experimenten führt, die durch Reinigung unmöglich zu entfernen sind.

Wie Sie dies auf Ihr Projekt anwenden können

Ihre Wahl des Verfahrens sollte sich an Ihrem spezifischen Analyseziel orientieren.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Veraschung oder Trocknung unter 1000°C liegt: Ein Standard-Porzellantiegel ist ein perfektes, kostengünstiges Werkzeug, vorausgesetzt, Sie achten immer sorgfältig auf die Heiz- und Kühlraten.

- Wenn Ihr Hauptaugenmerk auf Hochtemperatur-Schmelzen oder Arbeiten über 1150°C liegt: Sie müssen ein anderes Material verwenden. Ziehen Sie Tiegel aus Aluminiumoxid, Zirkonoxid oder sogar Platin für diese Anwendungen in Betracht.

- Wenn Ihr Hauptaugenmerk auf der hochreinen Analyse liegt: Seien Sie vorsichtig, wenn Sie nahe der 1150°C-Grenze von Porzellan arbeiten, und überlegen Sie, ob ein hochwertigeres Material wie Quarz oder Platin die Integrität Ihrer Probe besser schützen würde.

Die Beherrschung des richtigen Umgangs mit Porzellan bedeutet, die Rate der Temperaturänderung zu kontrollieren, nicht nur die Spitzentemperatur selbst.

Zusammenfassungstabelle:

| Merkmal | Detail |

|---|---|

| Standard max. sichere Temperatur | 1150°C (2102°F) |

| Hochreines max. Temperatur | Bis zu 1300°C (2372°F) |

| Kritische Aufheizrate | ≤ 200°C pro Stunde |

| Primäres Risiko | Thermoschock (Rissbildung) |

Stellen Sie sicher, dass Ihre Laborarbeit präzise und sicher ist. Porzellantiegel eignen sich hervorragend für viele Anwendungen, aber die Wahl der richtigen Laborausrüstung ist entscheidend für Ihre Ergebnisse. KINTEK ist spezialisiert auf hochwertige Laborausrüstung und Verbrauchsmaterialien, einschließlich Tiegel für eine Vielzahl von Temperaturen und Anwendungen. Unsere Experten helfen Ihnen gerne bei der Auswahl der perfekten Werkzeuge für Ihre spezifischen Bedürfnisse, von Standard-Porzellan bis hin zu Hochtemperatur-Aluminiumoxid oder Platin.

Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen und die Integrität Ihrer Proben zu gewährleisten. Kontaktieren Sie uns über unser Kontaktformular, um mehr zu erfahren.

Visuelle Anleitung

Ähnliche Produkte

- Technische Keramik-Tiegel aus Aluminiumoxid Al2O3 für Labor-Muffelöfen

- Technische Keramik Aluminiumoxid-Tiegel (Al2O3) für Thermische Analyse TGA DTA

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Wie viel Hitze hält ein Keramigtiegel aus? Ein Leitfaden zu materialspezifischen Temperaturgrenzen

- Wie wird ein Tiegel im Tiegel verwendet? Eine Entschlüsselung von Arthur Millers kraftvoller Metapher

- Was muss vor der Verwendung eines Tiegels überprüft werden? Ein Leitfaden für sicheres und effektives Arbeiten bei hohen Temperaturen

- Was ist der Temperaturbereich von Aluminiumoxid-Tiegeln? Schlüsselfaktoren für den sicheren Hochtemperatureinsatz

- Welche Temperatur kann ein Aluminiumoxidtiegel aushalten? Ein Leitfaden zu Hochtemperaturstabilität und Sicherheit