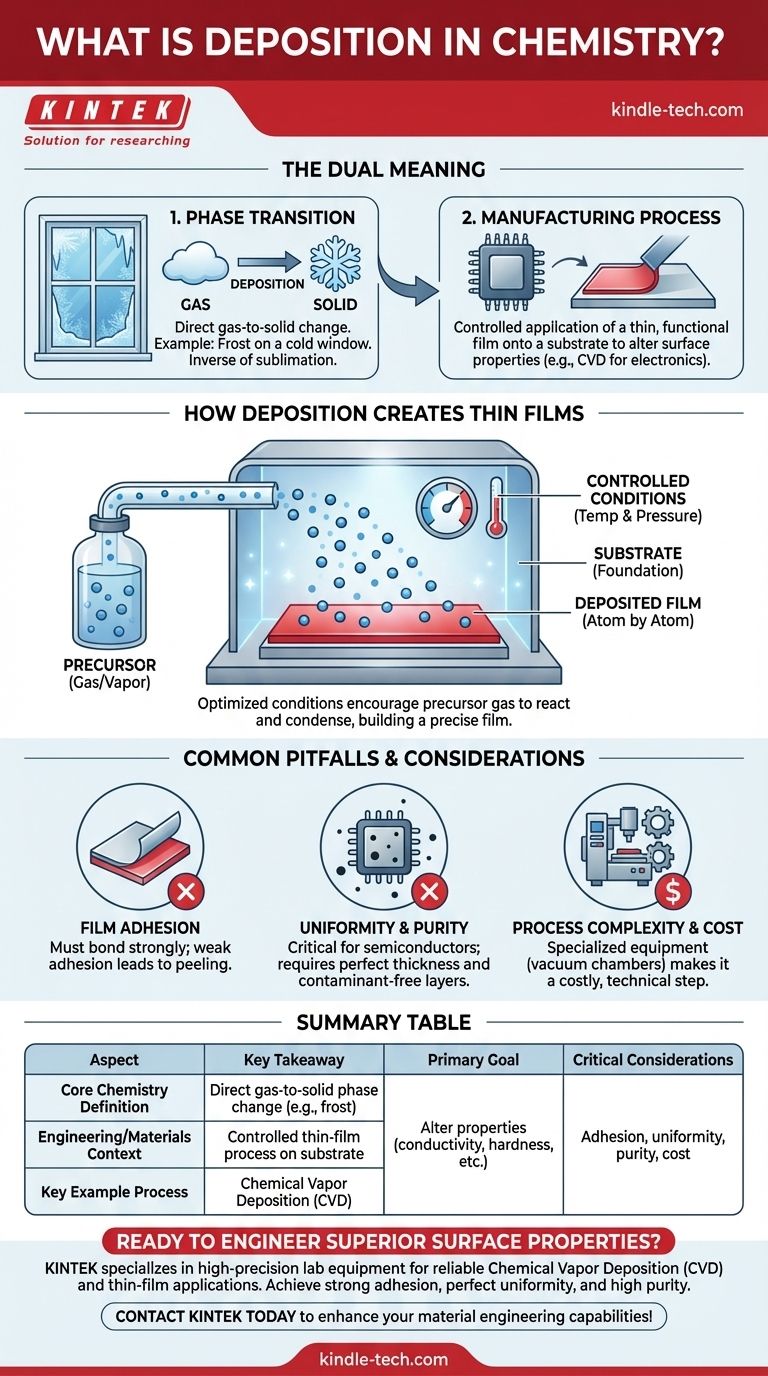

In der Chemie ist die Deposition der Prozess, bei dem eine Substanz in einem gasförmigen Zustand direkt in einen festen Zustand übergeht, wobei die flüssige Phase übersprungen wird. In einem breiteren Kontext der Ingenieurwissenschaften und Materialwissenschaften bezieht es sich auf jeden Prozess, bei dem eine Materialschicht auf einer Oberfläche oder einem „Substrat“ abgeschieden wird, um einen dünnen, funktionalen Film oder eine Beschichtung zu erzeugen.

Im Kern beschreibt die Deposition einen Zustandswechsel von Gas zu Feststoff. Dieses grundlegende Prinzip wird durch fortschrittliche Herstellungsprozesse genutzt, um Materialien Schicht für Schicht aufzubauen und so die Eigenschaften einer Oberfläche für technologische Anwendungen grundlegend zu verändern.

Die zwei Kernbedeutungen der Deposition

Um die Deposition wirklich zu verstehen, ist es wichtig, zwischen ihrer Bedeutung als natürlicher Phasenübergang und ihrer Verwendung als gezielte Fertigungstechnik zu unterscheiden.

Deposition als Phasenübergang

Dies ist die klassische Lehrbuchdefinition. Sie beschreibt den direkten Übergang einer Substanz von einem Gas zu einem Feststoff.

Das häufigste reale Beispiel ist Reifbildung an einem kalten Fenster. Wasserdampf (ein Gas) in der Luft kommt mit dem gefrierenden Glas in Kontakt und verwandelt sich direkt in Eiskristalle (einen Feststoff), ohne vorher flüssiges Wasser zu werden.

Dieser Prozess ist das direkte Gegenteil der Sublimation, bei der ein Feststoff direkt zu einem Gas wird, wie Trockeneis, das Nebel erzeugt.

Deposition als Herstellungsprozess

Dies ist die anwendungsorientierte Bedeutung, insbesondere in Bereichen wie Materialwissenschaft und Elektronik. Hier ist die Deposition ein hochkontrollierter Prozess, der verwendet wird, um eine Beschichtung auf einer Oberfläche aufzutragen.

Das Ziel ist der Aufbau eines Dünnfilms, der oft nur atom- oder molekular dick ist, auf einem Basismaterial, das als Substrat bezeichnet wird.

Dieser abgeschiedene Film verleiht dem Substrat neue Eigenschaften, wie elektrische Leitfähigkeit, Härte oder Korrosionsbeständigkeit. Ein Schlüsselbeispiel ist die Chemische Gasphasenabscheidung (CVD), bei der Gase in der Nähe einer Oberfläche reagieren, um eine feste Beschichtung zu bilden.

Wie Depositionsprozesse Dünnschichten erzeugen

Die kontrollierte Deposition ist ein Eckpfeiler der modernen Technologie. Der Prozess umfasst im Allgemeinen einige Schlüsselelemente, die unter präzisen Bedingungen arbeiten.

Die Rolle des Präkursors

Der Prozess beginnt mit einem „Präkursor“, der das Ausgangsmaterial für den Film ist. Dieser Präkursor wird in gasförmigem oder dampfförmigem Zustand in eine Kammer eingebracht.

Das Substrat als Grundlage

Das Substrat ist das Objekt oder Material, das beschichtet werden soll. Es dient als Oberfläche, auf der sich das Präkursorgas absetzt und verfestigt, wodurch die neue Schicht gebildet wird.

Kontrollierte Bedingungen sind entscheidend

Die eigentliche Wirkung tritt in einer Reaktionskammer auf, in der Variablen wie Temperatur und Druck akribisch kontrolliert werden.

Diese Bedingungen werden optimiert, um den Präkursor dazu anzuregen, auf dem Substrat zu reagieren und zu kondensieren, wodurch der Film Atom für Atom oder Molekül für Molekül aufgebaut wird.

Häufige Fallstricke und Überlegungen

Obwohl die Deposition leistungsstark ist, handelt es sich um eine präzise Wissenschaft, bei der kleine Abweichungen zum Scheitern führen können. Das Verständnis dieser Herausforderungen ist der Schlüssel zur Wertschätzung der Komplexität des Prozesses.

Filmadhäsion

Der häufigste Fehlerpunkt ist die Haftung (Adhäsion). Der abgeschiedene Film muss fest mit dem Substrat verbunden sein. Wenn dies nicht der Fall ist, kann sich die Beschichtung ablösen oder abblättern, was sie nutzlos macht.

Gleichmäßigkeit und Reinheit

Für Anwendungen wie Halbleiter muss die abgeschiedene Schicht eine perfekt gleichmäßige Dicke aufweisen und frei von Verunreinigungen sein. Schon mikroskopische Abweichungen oder Verunreinigungen können die Funktion eines Mikrochips beeinträchtigen.

Prozesskomplexität und Kosten

Die für qualitativ hochwertige Deposition erforderliche Ausrüstung, wie Vakuumkammern und spezielle Gasversorgungssysteme, ist komplex und teuer. Dies macht die Deposition oft zu einem kostspieligen und hochtechnischen Schritt in der Fertigung.

Die richtige Wahl für Ihr Ziel treffen

Welche Definition der Deposition am wichtigsten ist, hängt vollständig von Ihrem Kontext ab.

- Wenn Ihr Hauptaugenmerk auf der Grundlagen-Chemie liegt: Denken Sie an Deposition als den direkten Phasenübergang von Gas zu Feststoff, das Gegenteil der Sublimation.

- Wenn Ihr Hauptaugenmerk auf Ingenieurwesen oder Materialwissenschaften liegt: Betrachten Sie Deposition als eine entscheidende Fertigungstechnik zur Erzeugung funktionaler Dünnschichten und Beschichtungen auf Substraten.

- Wenn Ihr Hauptaugenmerk auf Technologie liegt: Erkennen Sie, dass die Deposition der grundlegende Prozess ist, der für den Aufbau der komplexen Schichten in den Mikrochips und optischen Linsen verantwortlich ist, die Sie täglich verwenden.

Letztendlich ist die Deposition ein perfektes Beispiel dafür, wie ein fundamentales Naturprinzip genutzt wird, um die Welt um uns herum zu gestalten.

Zusammenfassungstabelle:

| Aspekt der Deposition | Wichtigste Erkenntnis |

|---|---|

| Kernchemische Definition | Ein direkter Phasenwechsel von einem Gas zu einem Feststoff (z. B. Reifbildung). |

| Kontext in Ingenieurwesen/Materialwissenschaften | Ein kontrollierter Prozess zur Abscheidung eines dünnen, funktionalen Films auf einem Substrat. |

| Hauptziel | Veränderung von Oberflächeneigenschaften wie Leitfähigkeit, Härte oder Korrosionsbeständigkeit. |

| Wichtigstes Beispielverfahren | Chemische Gasphasenabscheidung (CVD), bei der reaktive Gase eine feste Beschichtung bilden. |

| Kritische Überlegungen | Filmadhäsion, Gleichmäßigkeit, Reinheit und Prozesskosten/-komplexität. |

Bereit für überlegene Oberflächeneigenschaften?

Ob Sie Halbleiter der nächsten Generation, langlebige Schutzbeschichtungen oder fortschrittliche optische Komponenten entwickeln – der richtige Depositionsprozess ist entscheidend für Ihren Erfolg. KINTEK ist spezialisiert auf die Bereitstellung der hochpräzisen Laborgeräte und Verbrauchsmaterialien, die für zuverlässige Chemische Gasphasenabscheidung (CVD) und andere Dünnschichtanwendungen erforderlich sind.

Unsere Lösungen helfen Ihnen, die starke Haftung, perfekte Gleichmäßigkeit und hohe Reinheit zu erreichen, die Ihre Projekte erfordern. Lassen Sie sich von unseren Experten bei der Auswahl der idealen Ausrüstung für Ihr spezifisches Substrat und Ihre Beschichtungsziele unterstützen.

Kontaktieren Sie KINTALK noch heute, um Ihre Depositionserfordernisse zu besprechen und Ihre materialtechnischen Fähigkeiten zu erweitern!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

Andere fragen auch

- Wie stark sind Kohlenstoffnanoröhren im Vergleich zu Stahl? Das Potenzial des stärksten Materials erschließen

- Was sind Beispiele für Dünnschichttechnologie? Von Mikrochips bis hin zu Solarzellen und darüber hinaus

- Was ist ein Dünnschichtbauelement? Die Kraft nanoskaliger Materialien freisetzen

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Wo wird die Dünnschichttechnologie eingesetzt? Stromversorgung moderner Elektronik, Energie und Innovation

- Was sind Abscheidungsmaterialien? Ein Leitfaden zu Metallen, Keramiken und Verbindungen für Dünnschichten

- Welche HF-Frequenz wird für den Sputterprozess verwendet? Die Standardfrequenz von 13,56 MHz erklärt

- Was sind die optischen Eigenschaften von Dünnschichten? Lichttechnik für Antireflexion, Leitfähigkeit & mehr