Die Graphenbildung ist im Grunde ein zweistufiger Prozess, insbesondere bei skalierbaren Methoden wie der chemischen Gasphasenabscheidung (CVD). Zuerst wird ein kohlenstoffhaltiges Vorläufergas bei hohen Temperaturen zersetzt, um einzelne Kohlenstoffatome freizusetzen. Zweitens adsorbieren diese Atome auf einem katalytischen Metallsubstrat, wie Kupfer, wo sie sich zu dem charakteristischen hexagonalen, ein Atom dicken Gitter von Graphen anordnen.

Die Graphensynthese ist kein einzelner Prozess, sondern eine Sammlung von Methoden, wobei die chemische Gasphasenabscheidung (CVD) eine der skalierbarsten ist. Der Kernmechanismus beinhaltet die Zersetzung einer Kohlenstoffquelle und die sorgfältige Steuerung der Kohlenstoffatome zur Bildung einer einzelnen atomaren Schicht, wobei der Erfolg von der akribischen Kontrolle von Temperatur, Druck und der Substratoberfläche abhängt.

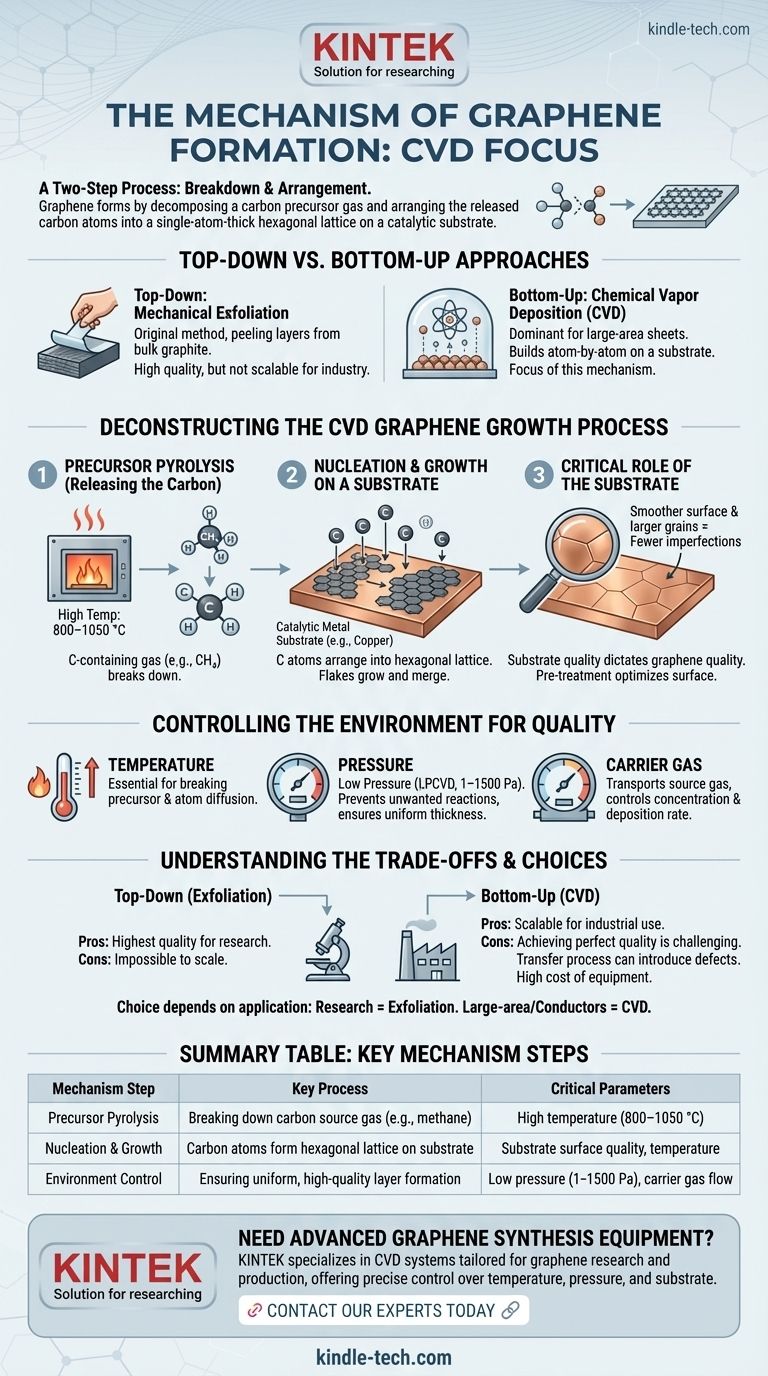

Eine Geschichte zweier Mechanismen: Top-Down vs. Bottom-Up

Um die Graphenbildung zu verstehen, ist es nützlich, die Methoden in zwei grundlegende Ansätze zu unterteilen.

Top-Down: Mechanische Exfoliation

Dies ist die ursprüngliche Methode zur Isolierung von Graphen. Dabei wird ein Volumenkristall aus Graphit verwendet und Schichten physikalisch abgelöst, bis eine einzelne, atomar dicke Schicht übrig bleibt. Obwohl sie reines Graphen erzeugen kann, ist diese Methode für die industrielle Produktion nicht skalierbar.

Bottom-Up: Chemische Gasphasenabscheidung (CVD)

CVD ist die dominierende Methode zur Herstellung großflächiger Graphenschichten. Dieser Ansatz baut die Graphenschicht von Grund auf, Atom für Atom, auf einem geeigneten Substrat auf. Der Rest unserer Diskussion wird sich auf den Mechanismus dieses kritischen Prozesses konzentrieren.

Dekonstruktion des CVD-Graphenwachstumsprozesses

Der CVD-Mechanismus ist eine sorgfältig kontrollierte Abfolge, die darauf ausgelegt ist, Kohlenstoffatome zu einer makellosen Schicht zusammenzusetzen.

Schritt 1: Vorläuferpyrolyse (Freisetzung des Kohlenstoffs)

Der Prozess beginnt mit einem kohlenstoffhaltigen Quellgas, wie Methan (CH4), das in eine Hochtemperaturkammer geleitet wird.

Die Temperaturen liegen typischerweise zwischen 800–1050 °C. Diese extreme Hitze liefert die Energie, die zum Aufbrechen der chemischen Bindungen im Vorläufergas, einem Prozess namens Pyrolyse, erforderlich ist, wodurch einzelne Kohlenstoffatome freigesetzt werden.

Schritt 2: Keimbildung und Wachstum auf einem Substrat

Diese freien Kohlenstoffatome lagern sich dann auf einem katalytischen Substrat ab, meist einer Kupferfolie. Die Kupferoberfläche senkt die Energie, die die Atome benötigen, um sich zu der stabilen hexagonalen Graphenstruktur zu verbinden.

Graphen-"Flocken" beginnen sich an verschiedenen Stellen auf dem Substrat zu bilden und wachsen nach außen, bis sie zu einer kontinuierlichen, einschichtigen Folie verschmelzen, die die Kupferfolie bedeckt.

Die kritische Rolle des Substrats

Die Qualität des Substrats bestimmt direkt die Qualität des Graphens. Eine Vorbehandlung der Kupferfolie kann ihre Korngröße erhöhen und ihre Oberflächenmorphologie optimieren.

Ein glatteres, gleichmäßigeres Substrat mit größeren Kristallkörnern erleichtert das Wachstum von Graphen mit weniger Unvollkommenheiten, Falten oder Korngrenzen.

Kontrolle der Umgebung für hochwertiges Graphen

Physikalische Bedingungen sind nicht nur Parameter; sie sind die Hebel, mit denen die Reaktion gesteuert und ein hochwertiges, gleichmäßiges Endprodukt gewährleistet wird.

Die Bedeutung der Temperatur

Hohe Temperaturen sind nicht nur für die Zersetzung des Quellgases unerlässlich, sondern auch dafür, dass sich die Kohlenstoffatome auf der Kupferoberfläche richtig ausbreiten und anordnen können.

Der Einfluss des Drucks

Die meisten Systeme verwenden Niederdruck-CVD (LPCVD) mit Drücken zwischen 1 und 1500 Pa.

Der Betrieb bei niedrigem Druck hilft, unerwünschte Gasphasenreaktionen zu verhindern und fördert eine gleichmäßigere Dicke der Graphenschicht über das gesamte Substrat.

Die Funktion des Trägergases

Ein inertes Trägergas wird verwendet, um das Quellgas in die Reaktionskammer zu transportieren und seine Konzentration zu steuern, wodurch eine stabile und reproduzierbare Abscheidungsrate gewährleistet wird.

Verständnis der Kompromisse

Keine einzelne Methode der Graphenbildung ist perfekt; jede birgt inhärente Herausforderungen und Kompromisse.

Methode vs. Skalierbarkeit

Die mechanische Exfoliation kann das hochwertigste Graphen für die Forschung produzieren, ist aber nicht skalierbar. CVD produziert große Blätter, die für den industriellen Einsatz geeignet sind, aber das Erreichen einer perfekten, defektfreien Qualität ist eine erhebliche technische Herausforderung.

Die Substratherausforderung

Obwohl Kupfer ein ausgezeichneter Katalysator für das Graphenwachstum ist, muss die Graphenschicht oft auf ein anderes Substrat (wie einen Siliziumwafer) für den Einsatz in der Elektronik übertragen werden. Dieser Transferprozess ist heikel und kann Risse, Falten und Verunreinigungen verursachen.

Die Kosten der Präzision

Das Erreichen der hohen Temperaturen und niedrigen Drücke, die für qualitativ hochwertige CVD erforderlich sind, erfordert spezialisierte und teure Ausrüstung. Dies stellt eine Eintrittsbarriere dar und erhöht die Endkosten des Materials.

Die richtige Wahl für Ihr Ziel treffen

Der ideale Bildungsmechanismus hängt vollständig von der beabsichtigten Anwendung des Graphens ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung großflächigen Graphens für Anwendungen wie transparente Leiter liegt: Die chemische Gasphasenabscheidung (CVD) ist aufgrund ihrer erwiesenen Skalierbarkeit der praktikabelste Mechanismus.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung liegt, die makellose, defektfreie Proben erfordert: Die mechanische Exfoliation bleibt der Goldstandard, obwohl sie auf die Herstellung sehr kleiner Flocken beschränkt ist.

Das Verständnis dieser zugrunde liegenden Mechanismen ist der erste Schritt zur Steuerung des Prozesses und zur Herstellung von Graphen, das auf einen spezifischen Bedarf zugeschnitten ist.

Zusammenfassungstabelle:

| Mechanismus-Schritt | Schlüsselprozess | Kritische Parameter |

|---|---|---|

| Vorläuferpyrolyse | Zersetzung des Kohlenstoffquellgases (z. B. Methan) | Hohe Temperatur (800–1050 °C) |

| Keimbildung & Wachstum | Kohlenstoffatome bilden hexagonales Gitter auf Substrat (z. B. Kupfer) | Substratoberflächenqualität, Temperatur |

| Umgebungskontrolle | Sicherstellung einer gleichmäßigen, hochwertigen Schichtbildung | Niedriger Druck (1–1500 Pa), Trägergasfluss |

Benötigen Sie hochwertige Graphensyntheseanlagen oder eine fachkundige Beratung? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Materialwissenschaft, einschließlich chemischer Gasphasenabscheidungs-(CVD)-Systeme, die auf die Graphenforschung und -produktion zugeschnitten sind. Unsere Lösungen helfen Ihnen, eine präzise Kontrolle über Temperatur, Druck und Substratbedingungen zu erreichen – entscheidend für eine skalierbare, defektfreie Graphenbildung. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Graphen-Innovationsziele Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- Vertikaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

Andere fragen auch

- Was ist der Temperaturbereich eines Graphitofens? Bis zu 3000°C für die Verarbeitung fortschrittlicher Materialien.

- Welche Temperatur kann Graphit aushalten? Das extreme Hitzepotenzial entschlüsseln

- Warum wird Graphit in Öfen verwendet? Erzielen Sie eine überlegene Wärmebehandlung und Energieeffizienz

- Was sind die Vorteile von Graphitöfen? Erreichen Sie Hochtemperaturpräzision und Reinheit

- Hat Graphit einen Schmelzpunkt? Die extreme Hitzebeständigkeit von Graphit entschlüsselt