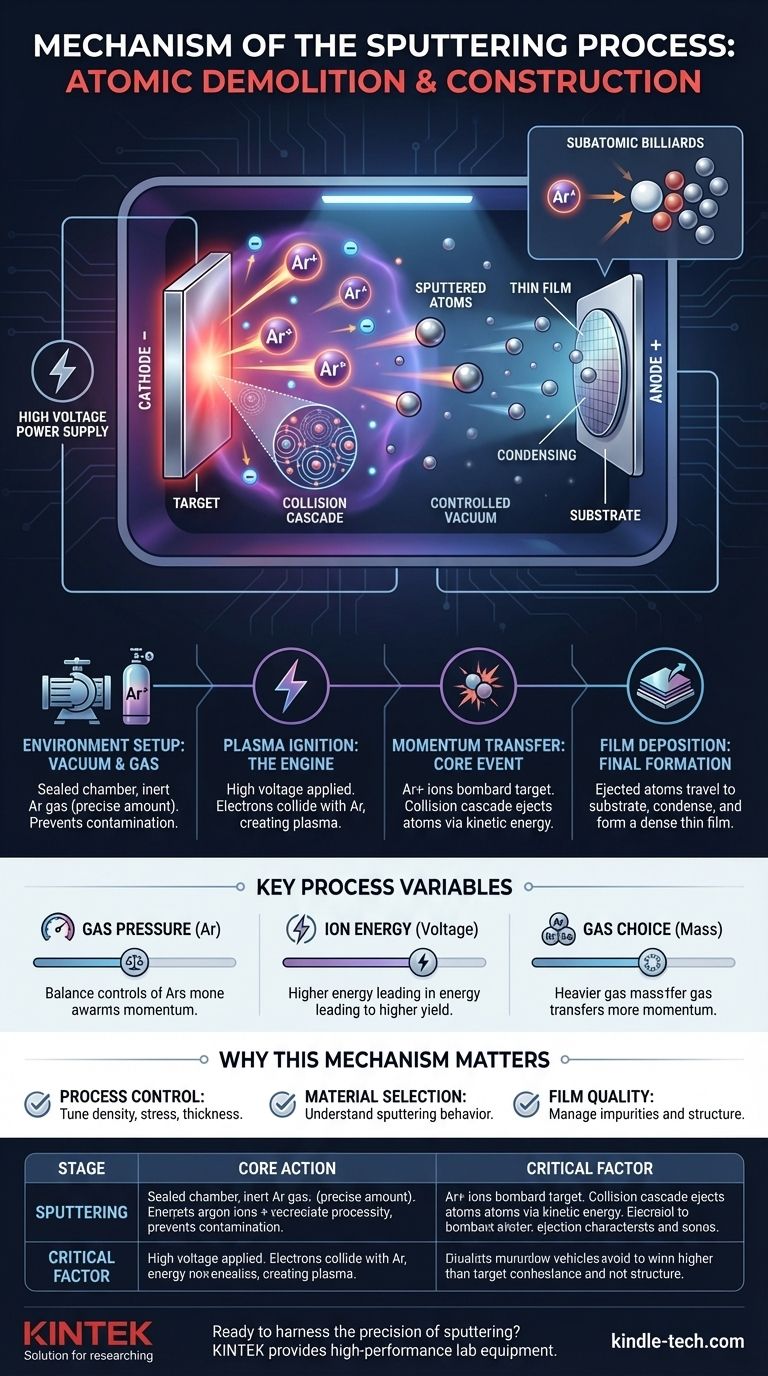

Im Kern ist Sputtern ein physikalischer Prozess des Abbaus und Aufbaus auf atomarer Ebene. Es verwendet Hochenergieionen aus einem Plasma, um Atome physikalisch von einem Ausgangsmaterial (dem „Target“) abzulösen und sie als ultradünne Schicht auf einer anderen Oberfläche (dem „Substrat“) in einem Vakuum abzuscheiden.

Der Mechanismus ist weder chemisch noch thermisch; es handelt sich um eine rein mechanische Impulsübertragung. Stellen Sie es sich wie ein subatomares Billardspiel vor: Ein energiereiches Ion wirkt als Spielball, trifft auf Atome im Targetmaterial und stößt sie mit genügend Kraft ab, damit sie reisen und ein nahegelegenes Substrat beschichten können.

Die Sputterumgebung: Ein kontrolliertes Vakuum

Um den Sputtermechanismus zu verstehen, müssen wir uns zunächst die hochkontrollierte Umgebung ansehen, in der er stattfindet.

Die Notwendigkeit eines Vakuums

Der gesamte Prozess findet in einer versiegelten Vakuumkammer statt. Luft und andere Verunreinigungen werden aus zwei entscheidenden Gründen abgesaugt: um unerwünschte chemische Reaktionen mit den Materialien zu verhindern und um den gesputterten Atomen einen klaren, kollisionsfreien Weg vom Target zum Substrat zu ermöglichen.

Einführung des Sputtergases

Sobald ein Vakuum hergestellt ist, wird eine kleine, präzise Menge eines Inertgases – am häufigsten Argon (Ar) – eingeführt. Argon wird verwendet, weil es chemisch nicht reaktiv ist und eine ausreichende Masse besitzt, um Targetatome beim Aufprall effektiv abzulösen.

Zündung des Plasmas: Der Motor des Prozesses

Das Inertgas ist nutzlos, bis es in ein Plasma umgewandelt wird, das die „Munition“ für den Sputterprozess liefert.

Anlegen einer Hochspannung

Das Targetmaterial wird an eine negative Spannungsquelle (wird zur Kathode) angeschlossen, während die Kammer oder eine separate Elektrode als Anode (positiv) dient. Dies erzeugt ein starkes elektrisches Feld in der Kammer.

Erzeugung des Plasmas

Dieses elektrische Feld beschleunigt zufällige freie Elektronen, wodurch diese mit den neutralen Argon-Gasatomen kollidieren. Diese energiereichen Kollisionen schlagen Elektronen aus den Argonatomen heraus und erzeugen positiv geladene Argonionen (Ar+) und weitere freie Elektronen. Diese selbsterhaltende Kaskade erzeugt ein leuchtendes, energiereiches Gas, das als Plasma bekannt ist.

Das Kerngeschehen: Impulsübertragung und Ausstoß

Sobald das Plasma etabliert ist, kann die zentrale Aktion des Sputterns beginnen. Dies ist ein rein physikalisches Ereignis, das durch kinetische Energie angetrieben wird.

Ionenbeschuss

Die neu gebildeten, positiv geladenen Argonionen (Ar+) werden nun stark von dem negativ geladenen Targetmaterial angezogen und zu ihm beschleunigt. Sie treffen mit erheblicher kinetischer Energie auf die Targetoberfläche.

Die Kaskade der Kollisionen

Ein einzelnes einfallendes Ion „splittert“ nicht einfach ein Oberflächenatom ab. Stattdessen überträgt sein Aufprall Impuls tief in die atomare Struktur des Targets und löst eine Kettenreaktion von Atom-auf-Atom-Kollisionen aus, die als Kollisionskaskade bekannt ist.

Atomare Ausstoßung

Wenn diese Kaskade von Energie und Impuls die Oberfläche des Targets erreicht, kann sie einem Oberflächenatom genügend Energie verleihen, um seine atomaren Bindungskräfte zu überwinden. An diesem Punkt wird das Atom physikalisch von seinem Target ausgestoßen oder „gesputtert“.

Abscheidung: Bildung der dünnen Schicht

Die letzte Phase ist die Reise der ausgestoßenen Atome und ihre anschließende Bildung zu einer neuen Schicht.

Die Reise zum Substrat

Die gesputterten Atome wandern durch die Vakuumkammer, typischerweise auf einem Sichtlinienpfad. Sie bewegen sich von einem Bereich hoher Konzentration (dem Target) zu einem Bereich niedriger Konzentration.

Keimbildung und Wachstum

Diese Atome landen auf dem strategisch platzierten Substrat. Dort kühlen sie ab, kondensieren und binden an der Oberfläche, wobei sie sich allmählich Schicht für atomare Schicht aufbauen, um eine dichte, gleichmäßige und hochreine dünne Schicht zu bilden.

Verständnis der wichtigsten Prozessvariablen

Die Eleganz des Sputterns liegt in seiner Steuerbarkeit. Durch die Abstimmung der Schlüsselparameter können Sie das Ergebnis der Schicht präzise bestimmen.

Die Rolle des Gasdrucks

Der Druck des Sputtergases (z. B. Argon) ist eine heikle Balance. Ist er zu hoch, kollidieren gesputterte Atome mit Gasatomen und streuen, bevor sie das Substrat erreichen. Ist er zu niedrig, ist das Plasma zu schwach, was zu einer sehr langsamen Abscheidungsrate führt.

Der Einfluss der Ionenenergie

Die an das Target angelegte Spannung steuert die Energie der bombardierenden Ionen. Eine höhere Energie erhöht die Sputterausbeute (die Anzahl der pro einfallendem Ion ausgestoßenen Atome), was zu einer schnelleren Abscheidung führt. Übermäßig hohe Energie kann jedoch das Substrat oder die wachsende Schicht beschädigen.

Die Wahl des Sputtergases

Obwohl Argon üblich ist, können schwerere Inertgase wie Krypton oder Xenon aufgrund ihrer größeren Masse den Impuls effizienter übertragen. Dies erhöht die Sputterausbeute, erhöht aber auch die Betriebskosten.

Warum dieser Mechanismus wichtig ist

Das Verständnis des schrittweisen Mechanismus des Sputterns macht Sie vom passiven Beobachter zum aktiven Kontrolleur des Prozesses.

- Wenn Ihr Hauptaugenmerk auf der Prozesskontrolle liegt: Die Verbindung zwischen Spannung, Druck und der Kollisionskaskade ermöglicht es Ihnen, Schichteigenschaften wie Dichte, Spannung und Dicke präzise abzustimmen.

- Wenn Ihr Hauptaugenmerk auf der Materialauswahl liegt: Das Wissen um den Mechanismus erklärt, warum Materialien mit geringerer atomarer Bindungsenergie leichter gesputtert werden, was ein entscheidender Faktor bei der Gestaltung eines Prozesses ist.

- Wenn Ihr Hauptaugenmerk auf der Schichtqualität liegt: Das Verständnis, wie der Ionenbeschuss funktioniert, hilft Ihnen, potenzielle Verunreinigungen oder strukturelle Schäden in der wachsenden Schicht zu kontrollieren, was zu leistungsfähigeren Beschichtungen führt.

Indem Sie Sputtern als einen physikalischen Impulsaustausch verstehen, erhalten Sie direkte Kontrolle über die Herstellung von Materialien auf atomarer Ebene.

Zusammenfassungstabelle:

| Wichtige Phase | Kernaktion | Entscheidender Faktor |

|---|---|---|

| Umgebungsaufbau | Erzeugung einer Vakuumkammer mit Inertgas (Argon) | Verhindert Kontamination & ermöglicht klaren Atomweg |

| Plasma-Zündung | Anlegen einer Hochspannung zur Erzeugung von Plasma (Ar+-Ionen) | Liefert die energiereichen Ionen für den Beschuss |

| Impulsübertragung | Ionen treffen auf Target und lösen eine Kollisionskaskade aus | Physikalischer Ausstoß von Targetatomen durch kinetische Energie |

| Filmbeschichtung | Ausgestoßene Atome wandern und kondensieren auf dem Substrat | Bildet eine dichte, gleichmäßige und reine dünne Schicht |

Bereit, die Präzision des Sputterns in Ihrem Labor zu nutzen? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien für die Dünnschichtabscheidung und Materialwissenschaft. Ob Sie fortschrittliche Halbleiter, optische Beschichtungen oder spezialisierte Oberflächenbehandlungen entwickeln – unser Fachwissen und unsere zuverlässigen Geräte stellen sicher, dass Ihre Prozesse eine überlegene Schichtqualität und Konsistenz erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Bedürfnisse Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Verdampferschale für organische Materie

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien