Im Wesentlichen ist die Methode der Physikalischen Gasphasenabscheidung (PVD) eine vakuumgestützte Beschichtungstechnik, bei der ein festes Ausgangsmaterial in einen Dampf umgewandelt, durch eine Vakuumkammer transportiert und dann auf der Oberfläche eines Teils (des Substrats) kondensiert wird, um einen sehr dünnen, hochleistungsfähigen Film zu bilden. Der gesamte Prozess läuft atomweise in einer hochkontrollierten Umgebung ab, ohne dass grundlegende chemische Reaktionen das Ausgangsmaterial selbst verändern.

Das Kernprinzip von PVD ist eine physikalische Reise. Es beinhaltet die Nutzung hoher Energie in einem Vakuum, um Atome aus einer festen Quelle zu lösen und sie als dichte, hochreine Beschichtung auf ein Zielobjekt wieder abzuscheiden.

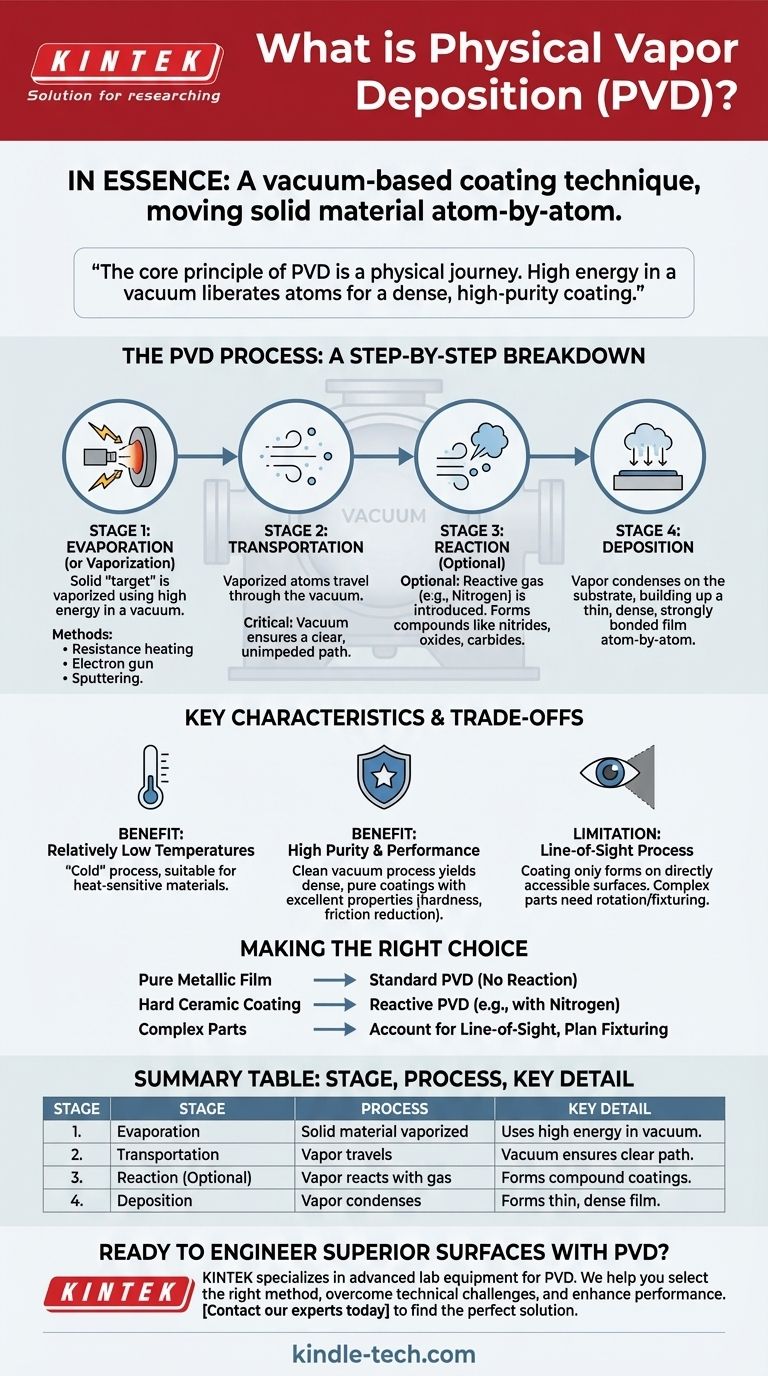

Der PVD-Prozess: Eine schrittweise Aufschlüsselung

Um die PVD-Methode wirklich zu verstehen, ist es am besten, sie als eine sorgfältig kontrollierte Reise von vier Stufen für Atome zu betrachten, die alle in einer Hochvakuumkammer stattfindet.

Stufe 1: Verdampfung (oder Verdampfung)

Der erste Schritt besteht darin, einen Dampf aus dem festen Beschichtungsmaterial zu erzeugen, das oft als „Target“ bezeichnet wird. Dies ist nicht wie das Kochen von Wasser; es erfordert erhebliche Energie, um Atome aus dem Festkörper zu lösen.

Dies wird erreicht, indem das Target-Material mit einer Hochenergiequelle beschossen wird. Gängige Methoden sind Widerstandsheizung, die Verwendung einer Elektronenkanone oder Sputtern, bei dem das Target mit energiereichem ionisiertem Gas (Plasma) beschossen wird.

Stufe 2: Transport

Sobald sie freigesetzt sind, wandern die verdampften Atome oder Moleküle durch die Vakuumkammer. Das Vakuum ist hier von entscheidender Bedeutung.

Ohne Vakuum würden die verdampften Partikel mit Luftmolekülen kollidieren, Energie verlieren und verhindern, dass sie das Substrat jemals auf saubere, kontrollierte Weise erreichen. Das Vakuum gewährleistet einen freien, ungehinderten Weg von der Quelle zum zu beschichtenden Teil.

Stufe 3: Reaktion (Ein optionaler, aber wichtiger Schritt)

Bei vielen fortschrittlichen Anwendungen wird PVD hier sehr vielseitig. Für eine einfache, reine Metallbeschichtung wird dieser Schritt übersprungen.

Wenn jedoch eine spezifische Verbundbeschichtung (wie eine Keramik) gewünscht wird, wird eine kontrollierte Menge eines reaktiven Gases (wie Stickstoff, Sauerstoff oder Methan) in die Kammer eingeleitet. Die verdampften Metallatome reagieren mit diesem Gas, um neue Verbindungen wie Nitride, Oxide oder Carbide zu bilden.

Stufe 4: Abscheidung

Dies ist die letzte Stufe, in der die Beschichtung gebildet wird. Das verdampfte Material (entweder rein oder reagiert) erreicht das Substrat, das vergleichsweise kühl ist.

Bei Kontakt kondensiert der Dampf wieder zu einem festen Zustand und baut sich Atom für Atom auf der Oberfläche des Substrats auf. Dieser Aufbau auf atomarer Ebene erzeugt einen extrem dünnen, dichten und fest haftenden Film.

Wesentliche Merkmale und Kompromisse

Das Verständnis der PVD-Methode bedeutet auch, ihre inhärenten Eigenschaften und Einschränkungen zu verstehen.

Vorteil: Relativ niedrige Temperaturen

PVD gilt im Vergleich zu anderen Beschichtungstechniken wie der Chemischen Gasphasenabscheidung (CVD) als „kaltes“ Verfahren. Dies ermöglicht die Beschichtung von Materialien, die durch hohe Hitze beschädigt oder verformt werden könnten.

Vorteil: Hohe Reinheit und Leistung

Da der Prozess im Vakuum stattfindet, ist er extrem sauber. Die resultierenden Beschichtungen sind sehr rein und dicht, was zu hervorragenden Eigenschaften wie erhöhter Härte, reduziertem Reibungskoeffizienten und verbesserter Oxidationsbeständigkeit führt.

Einschränkung: Sichtlinienprozess

Ein wesentlicher Nachteil ist, dass PVD im Grunde ein Sichtlinienprozess ist. Die Beschichtung kann sich nur auf Oberflächen bilden, die die verdampften Atome direkt von der Quelle aus erreichen können. Die Beschichtung komplexer, interner Geometrien kann ohne hochentwickelte Teilerotation und -manipulation schwierig sein.

Die richtige Wahl für Ihr Ziel treffen

Ihre Anwendung bestimmt, welche Variante der PVD-Methode am besten geeignet ist.

- Wenn Ihr Hauptaugenmerk auf einem reinen, unverfälschten Metallfilm liegt: Sie benötigen einen Standard-, nicht-reaktiven PVD-Prozess, bei dem der „Reaktionsschritt“ weggelassen wird.

- Wenn Ihr Hauptaugenmerk auf einer harten, verschleißfesten Keramikbeschichtung liegt: Sie benötigen einen reaktiven PVD-Prozess, bei dem ein Gas wie Stickstoff oder Sauerstoff eingeleitet wird, um eine neue Verbindung zu bilden.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines komplexen Teils mit verdeckten Oberflächen liegt: Sie müssen die Sichtlinienbeschränkung berücksichtigen und eine komplexe Teilebefestigung und -rotation planen.

Letztendlich ist PVD eine Methode zur physikalischen Konstruktion einer Oberfläche auf atomarer Ebene, um Eigenschaften zu erzielen, die das Basismaterial von selbst niemals haben könnte.

Zusammenfassungstabelle:

| Stufe | Prozess | Wesentliches Detail |

|---|---|---|

| 1. Verdampfung | Festes Beschichtungsmaterial wird verdampft. | Verwendet hohe Energie (z. B. Sputtern, Elektronenstrahl) im Vakuum. |

| 2. Transport | Dampf wandert durch die Kammer. | Vakuum gewährleistet einen klaren Weg zum Substrat. |

| 3. Reaktion (Optional) | Dampf reagiert mit einem Gas (z. B. Stickstoff). | Bildet Verbundbeschichtungen wie Nitride oder Carbide. |

| 4. Abscheidung | Dampf kondensiert auf der Substratoberfläche. | Bildet einen dünnen, dichten und fest haftenden Film Atom für Atom. |

| Hauptvorteil | Erzeugt harte, verschleißfeste und reine Beschichtungen. | Prozess findet bei relativ niedrigen Temperaturen statt. |

| Haupteinschränkung | Sichtlinienprozess. | Die Beschichtung komplexer Geometrien erfordert spezielle Vorrichtungen. |

Bereit, überlegene Oberflächen mit PVD zu konstruieren?

KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und des Expertenverbrauchs, die für die effektive Implementierung von PVD-Beschichtungsprozessen erforderlich sind. Unabhängig davon, ob Sie harte, verschleißfeste Keramikbeschichtungen oder reine Metallfilme entwickeln, unsere Lösungen helfen Ihnen, präzise, hochleistungsfähige Ergebnisse zu erzielen.

Wir helfen Ihnen dabei:

- Die richtige PVD-Methode für Ihr spezifisches Material und Ihre Anwendungsziele auszuwählen.

- Technische Herausforderungen wie die Beschichtung komplexer Teile mit unserer spezialisierten Expertise zu meistern.

- Die Produktleistung durch langlebige, hochreine Beschichtungen zu verbessern.

Lassen Sie uns besprechen, wie PVD Ihre Produkte verändern kann. Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für die Beschichtungsanforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens