Kurz gesagt, das Sinterverfahren wandelt ein Pulver durch Anwendung von Wärme bei einer Temperatur unterhalb des Schmelzpunkts des Materials in ein festes, dichtes Objekt um. Dieser Prozess bewirkt, dass die einzelnen Partikel des Pulvers miteinander verbunden werden, wodurch die Hohlräume zwischen ihnen beseitigt werden und eine einheitliche Masse mit den gewünschten mechanischen Eigenschaften entsteht. Es ist eine grundlegende Technik, die in Bereichen von der Metallurgie bis zur Herstellung von Keramiken eingesetzt wird.

Der entscheidende Unterschied, den es zu verstehen gilt, besteht darin, dass beim Sintern nichts schmilzt. Es handelt sich um einen Festkörperprozess, bei dem die durch Wärme angetriebene Atomdiffusion dazu führt, dass sich Pulverpartikel verbinden und eine starke, dichte Komponente entsteht, ohne dass das Hauptmaterial jemals flüssig wird.

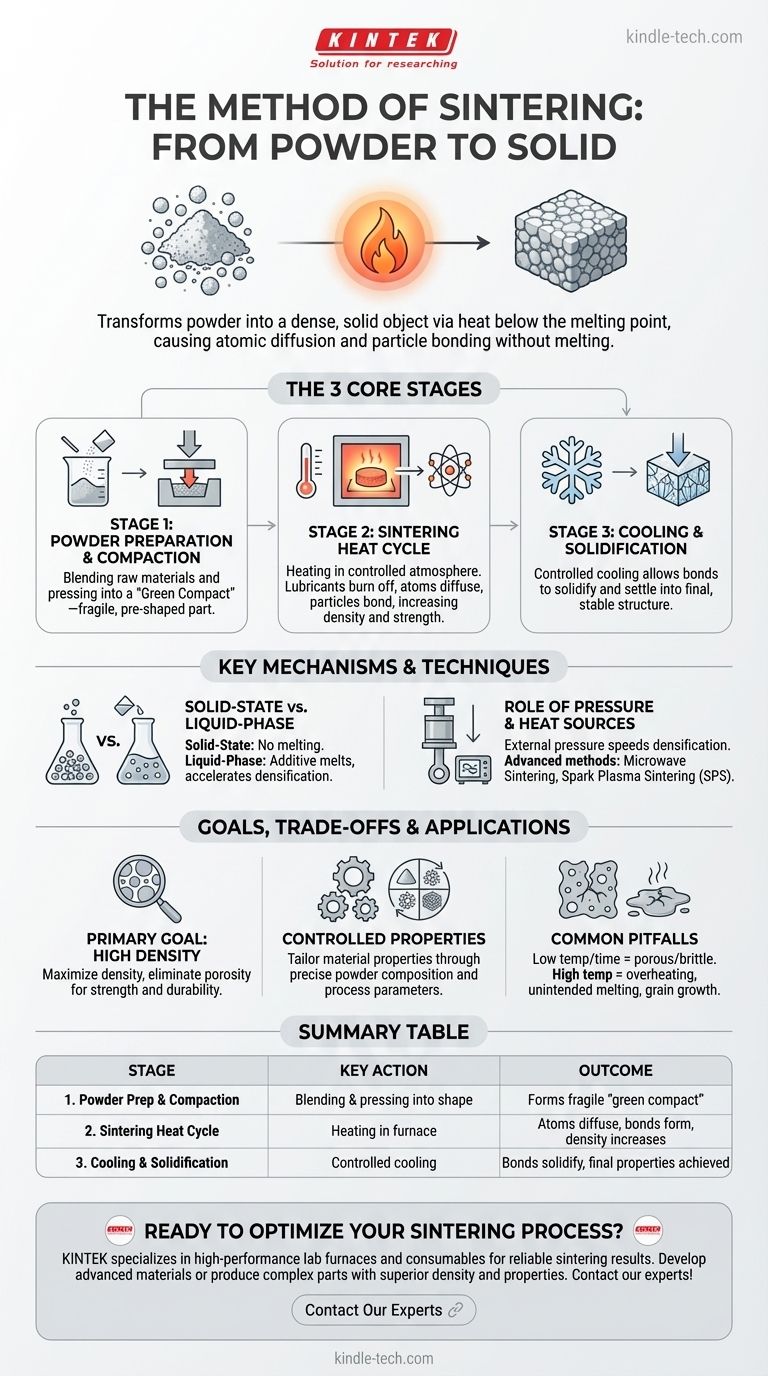

Die Kernphasen des Sinterprozesses

Das Sintern ist ein mehrstufiger Prozess. Obwohl die Einzelheiten variieren, bleibt der grundlegende Übergang von Pulver zu festem Teil konstant und lässt sich in drei Hauptphasen unterteilen.

Phase 1: Pulvervorbereitung und Verdichtung

Bevor überhaupt eine Erwärmung stattfindet, muss das Rohmaterial vorbereitet werden. Dies beinhaltet das Mischen des primären Pulvermaterials (wie Metall oder Keramik) mit allen notwendigen Legierungselementen oder Zusatzstoffen.

Dieses Pulvergemisch wird dann mithilfe einer Matrize, Form oder anderer Werkzeuge in die gewünschte Form gepresst. Dieses anfängliche Pressen, das oft bei Raumtemperatur erfolgt, erzeugt das sogenannte „Grünteil“ – ein zerbrechliches Teil, das seine Form behält, aber noch nicht seine endgültige Festigkeit entwickelt hat.

Phase 2: Der Sinterwärmezyklus

Das Grünteil wird in einen Ofen gegeben und in einer kontrollierten Atmosphäre erhitzt. Die Temperatur wird auf einen bestimmten Punkt erhöht, der hoch genug ist, um die Atome zu aktivieren, aber sicher unter dem Schmelzpunkt des Materials bleibt.

Während dieser Phase geschehen mehrere entscheidende Dinge. Alle Schmiermittel oder Bindemittel aus der Verdichtungsphase werden ausgebrannt. Am wichtigsten ist, dass Atome beginnen, über die Grenzen der einzelnen Partikel zu diffundieren, wodurch starke metallurgische Bindungen dort entstehen, wo sie sich berühren. Dieser Prozess der Atombindung schließt die Lücken und Poren zwischen den Partikeln und erhöht die Dichte und Festigkeit des Objekts.

Phase 3: Abkühlung und Verfestigung

Nachdem das Teil für eine festgelegte Zeit auf der Sintertemperatur gehalten wurde, wird es kontrolliert abgekühlt. Diese letzte Phase ermöglicht es den neu gebildeten Bindungen, sich zu verfestigen und das Material in seine endgültige, stabile Kristallstruktur übergehen zu lassen. Das resultierende Objekt ist eine einzige, einheitliche Masse mit seinen beabsichtigten mechanischen Eigenschaften.

Wichtige Sintermechanismen und -techniken

Die allgemeine Sintermethode dient als Grundlage für zahlreiche spezialisierte Techniken. Die Wahl der Technik hängt vom verwendeten Material, den gewünschten Endeigenschaften und den Zielen der Produktionseffizienz ab.

Festphasen- vs. Flüssigphasensintern

Die grundlegendste Unterscheidung ist, ob ein Teil des Materials schmilzt. Beim Festphasensintern findet der gesamte Prozess ohne Schmelzen statt. Beim Flüssigphasensintern (LPS) wird dem Pulvergemisch ein Zusatzstoff mit einem niedrigeren Schmelzpunkt beigemischt. Während der Erwärmung schmilzt dieser Zusatzstoff und fließt in die Poren zwischen den festen Partikeln, wodurch der Verdichtungsprozess beschleunigt wird.

Die Rolle von Druck und Wärmequellen

Während das konventionelle Sintern hauptsächlich auf Wärme in einem Ofen beruht, manipulieren fortschrittliche Methoden andere Variablen. Die Anwendung von externem Druck während des Heizzyklus kann die Verdichtung erheblich beschleunigen und höhere Enddichten erreichen. Ebenso kann die Wärmequelle selbst geändert werden.

Gängige Sintermethoden

Neben der konventionellen Ofenheizung gibt es mehrere moderne Techniken:

- Mikrowellensintern: Verwendet Mikrowellen, um das Material intern und gleichmäßig zu erhitzen, was oft zu kürzeren Verarbeitungszeiten führt.

- Funkenplasmagesintert (SPS): Leitet einen gepulsten elektrischen Strom direkt durch das Pulver, während Druck ausgeübt wird. Dies erzeugt eine schnelle, intensive Hitze genau an den Kontaktpunkten der Partikel und ermöglicht ein extrem schnelles Sintern.

Verständnis der Kompromisse und Ziele

Das Sintern wird nicht willkürlich eingesetzt; es wird gewählt, um spezifische technische Herausforderungen zu lösen, bringt aber eigene Überlegungen mit sich.

Das Hauptziel: Erreichen einer hohen Dichte

Das Kernziel des Sinterns ist die Reduzierung oder Eliminierung der Porosität (des leeren Raums zwischen den Partikeln). Ein dichtes, porenfreies Teil ist typischerweise stärker und haltbarer. Der Erfolg eines Sinterprozesses wird oft an der erreichten Enddichte im Verhältnis zur theoretisch maximalen Dichte des Materials gemessen.

Kontrolle über die Materialeigenschaften

Das Sintern bietet eine außergewöhnliche Kontrolle über die End-Eigenschaften einer Komponente. Durch sorgfältige Auswahl der anfänglichen Pulverzusammensetzung, des Verdichtungsdrucks, der Temperatur und der Zeit können Ingenieure Materialien mit maßgeschneiderten Eigenschaften herstellen, die durch herkömmliches Gießen oder Zerspanen nur schwer oder gar nicht zu erreichen wären.

Häufige Fallstricke, die es zu vermeiden gilt

Das größte Risiko beim Sintern ist das Versäumnis, eine ausreichende Verdichtung zu erreichen. Wenn die Temperatur zu niedrig oder die Zeit zu kurz ist, werden die Bindungen zwischen den Partikeln schwach, wodurch das endgültige Teil porös und spröde wird. Umgekehrt kann eine zu hohe Temperatur zu unbeabsichtigtem Schmelzen oder Kornwachstum führen, was die Materialeigenschaften beeinträchtigt.

Anwendung des Sinterns auf Ihr Ziel

Der richtige Ansatz für das Sintern hängt vollständig vom beabsichtigten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Metallteile in Serie liegt: Die konventionelle Pulvermetallurgie, die auf Verdichtung und Ofensintern beruht, ist die etablierte, kostengünstige Methode.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung fortschrittlicher Materialien mit einzigartigen Eigenschaften liegt: Erwägen Sie moderne Techniken wie das Funkenplasmagesintert (SPS) für feinere Kontrolle, höhere Dichten und schnellere Verarbeitung.

- Wenn Ihr Hauptaugenmerk auf der Herstellung haltbarer Keramikkomponenten liegt: Erkennen Sie, dass das Kernprinzip des Verschmelzens von Partikeln mit Wärme der Schlüssel zur Umwandlung spröder Pulver in harte, widerstandsfähige Endprodukte ist.

Letztendlich geht es beim Verständnis des Sinterverfahrens darum, Wärme, Zeit und Druck zu kontrollieren, um robuste Komponenten von der Partikelebene aufzubauen.

Zusammenfassungstabelle:

| Phase | Schlüsselaktion | Ergebnis |

|---|---|---|

| 1. Pulvervorbereitung & Verdichtung | Mischen und Pressen des Pulvers in eine Form | Bildung eines zerbrechlichen „Grünteils“ |

| 2. Sinterwärmezyklus | Erhitzen in einer kontrollierten Ofenatmosphäre | Atome diffundieren, es entstehen Bindungen und die Dichte nimmt zu |

| 3. Abkühlung & Verfestigung | Kontrollierte Abkühlung des Teils | Bindungen verfestigen sich, End-Eigenschaften werden erreicht |

Bereit, Ihren Sinterprozess mit Präzisionsgeräten zu optimieren? KINTEK ist spezialisiert auf Hochleistungs-Laboreinöfen und Verbrauchsmaterialien, die für zuverlässige, konsistente Sinterergebnisse entwickelt wurden. Egal, ob Sie fortschrittliche Materialien entwickeln oder komplexe Metallteile herstellen, unsere Lösungen helfen Ihnen, überlegene Dichten und Materialeigenschaften zu erzielen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Funkenplasmagesinterter Ofen SPS-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Welches Metall hält hohen Temperaturen stand? Die Auswahl des richtigen Materials für extreme Hitze

- Was ist die Beziehung zwischen Druck und Vakuum? Das Verständnis der einzigen Skala des Drucks

- Welche vier Arten von Wärmebehandlungsprozessen gibt es? Glühen, Normalisieren, Härten und Anlassen

- Was ist der Hauptzweck der Verwendung eines Vakuumtrockenschranks für Hochentropie-Legierungspulver? Maximale Materialreinheit erreichen

- Wie beeinflusst ein elektrischer Heizofen die Kinetik der hydrothermalen Verflüssigung von Altreifen? Präzisionssteuerung

- Was ist die Atmosphäre eines Hartlöt-Ofens? Steuergase für perfekte Metallverbindungen

- Was ist Vakuumbedampfung in Dünnschichten? Ein Leitfaden zur hochreinen PVD-Beschichtung

- Wie sind Temperatur und Zeit für das Glühen? Ein maßgeschneiderter Leitfaden für Ihr Material