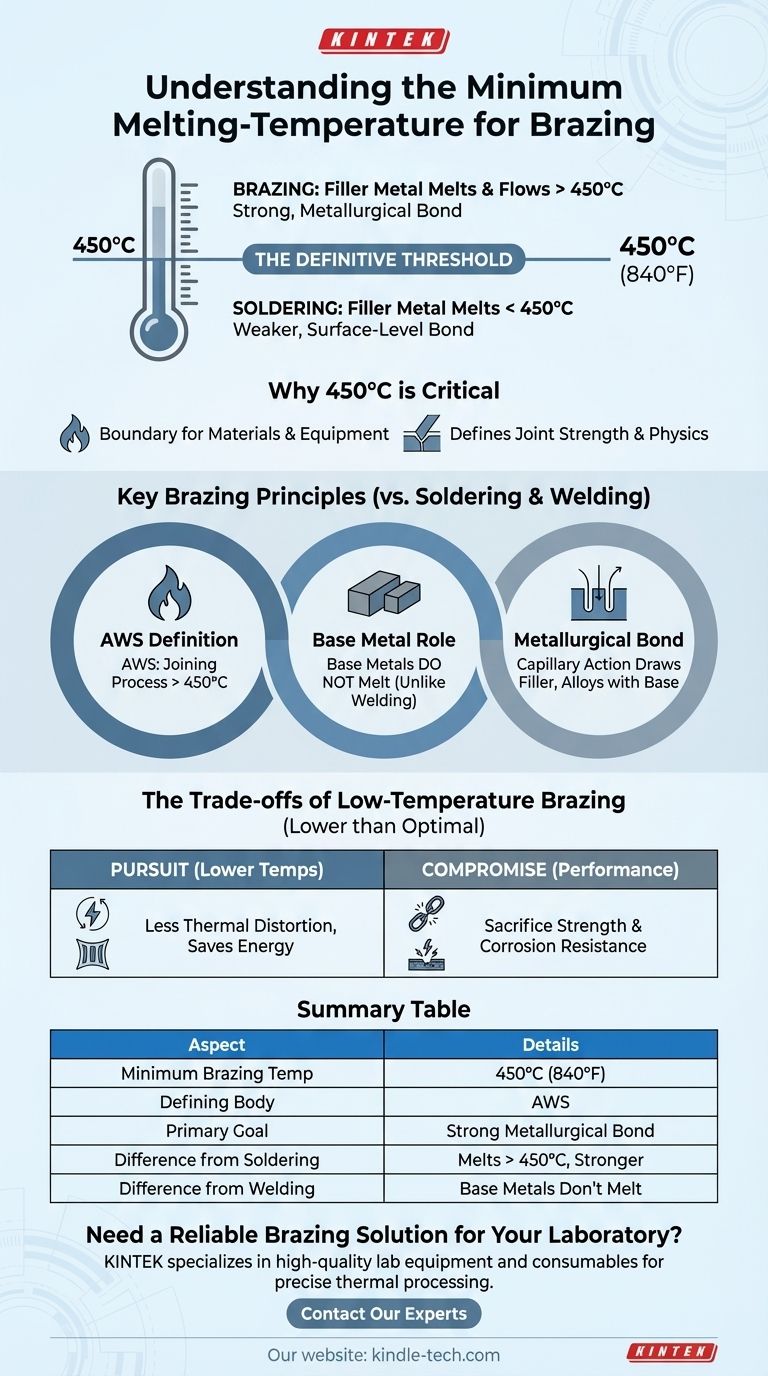

Die definitive Mindestschmelztemperatur, damit ein Füllmaterial als Hartlot klassifiziert werden kann, beträgt 450°C (840°F). Diese Temperatur ist die international anerkannte Trennlinie, die das Hartlöten vom Niedertemperaturverfahren des Weichlötens abgrenzt. Damit ein Verfahren als Hartlöten gilt, muss das Füllmetall oberhalb dieses Punktes schmelzen und fließen, aber immer unterhalb des Schmelzpunktes der zu verbindenden Grundmetalle.

Das Kernprinzip ist nicht nur die Temperatur selbst, sondern das, was sie darstellt. Die Schwelle von 450°C (840°F) unterscheidet das Hartlöten – ein Verfahren, das eine starke, metallurgisch gebundene Verbindung durch Kapillarwirkung erzeugt – vom Weichlöten, das typischerweise zu einer schwächeren, oberflächlichen Verbindung führt.

Warum 450°C die kritische Schwelle ist

Das Verständnis dieser spezifischen Temperatur offenbart die grundlegende Physik, die den gesamten Fügeprozess definiert. Es ist die Randbedingung, die die Materialien, die Ausrüstung und die resultierende Festigkeit der Endmontage bestimmt.

Definition von Hartlöten vs. Weichlöten

Die American Welding Society (AWS) definiert Hartlöten formell als eine Gruppe von Fügeverfahren, die ein Füllmetall mit einer Liquidus- (Schmelz-) Temperatur über 450°C (840°F) verwenden.

Umgekehrt wird jedes ähnliche Verfahren, das ein Füllmetall verwendet, das unterhalb dieser Temperatur schmilzt, als Weichlöten definiert. Diese Unterscheidung ist entscheidend für die Materialauswahl und die technischen Spezifikationen.

Die Rolle des Grundmetalls

Ein Schlüsselprinzip des Hartlötens ist, dass die zu verbindenden Grundmetalle nicht schmelzen. Das Verfahren beruht auf dem Erhitzen einer Verbindung auf eine Temperatur, die hoch genug ist, um die Lotlegierung zu schmelzen, aber niedrig genug, um die Grundteile – wie Stahl, Kupfer oder Messing – fest zu halten.

Dies ist der Hauptunterschied zwischen Hartlöten und Schweißen, bei dem die Grundmetalle geschmolzen und miteinander verschmolzen werden.

Wie die metallurgische Verbindung entsteht

Die beim Hartlöten verwendete Wärme (über 450°C) ist ausreichend, um eine starke metallurgische Verbindung zwischen dem Füll- und den Grundmetallen herzustellen.

Bei diesen Temperaturen wird das flüssige Füllmetall durch Kapillarwirkung in die eng anliegende Verbindung gezogen. Es legiert dann mit einer dünnen Schicht des Grundmetalls und bildet beim Abkühlen eine dauerhafte Verbindung, die oft stärker ist als das Füllmetall selbst.

Die Kompromisse des Niedertemperatur-Hartlötens

Während 450°C das Minimum ist, gibt es einen ständigen technischen Antrieb, Legierungen zu entwickeln, die bei den niedrigstmöglichen Temperaturen innerhalb des Hartlötbereichs arbeiten. Dieses Bestreben beinhaltet jedoch erhebliche Kompromisse.

Das Streben nach niedrigeren Temperaturen

Das Arbeiten bei niedrigeren Temperaturen reduziert das Risiko thermischer Verformung der Grundteile, spart Energie und kann Produktionszyklen beschleunigen. Dies macht die Entwicklung effektiver Niedertemperatur-Hartlötlegierungen zu einem sehr wünschenswerten Ziel.

Der Kompromiss bei der Leistung

Wie in Laboruntersuchungen festgestellt, haben viele experimentelle Niedertemperatur-Hartlötlegierungen die industriellen Anforderungen noch nicht erfüllt.

Diese speziellen Legierungen opfern oft kritische Eigenschaften wie Korrosionsbeständigkeit und mechanische Festigkeit, um einen niedrigeren Schmelzpunkt zu erreichen. Dies macht sie für viele anspruchsvolle Anwendungen ungeeignet.

Die Bedeutung des Flussmittels

Flussmittel ist eine chemische Verbindung, die verwendet wird, um die Grundmetalle während des Erhitzens zu reinigen und vor Oxidation zu schützen, was für einen ordnungsgemäßen Fluss des Füllmetalls unerlässlich ist.

Das Flussmittel muss einen Schmelz- und Aktivierungsbereich aufweisen, der mit dem Füllmetall kompatibel ist. Zum Beispiel aktivieren einige gängige Flussmittel um 565°C (1049°F), was bedeutet, dass sie nur für Hartlötlegierungen geeignet sind, die bei oder über dieser Temperatur schmelzen.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl des Fügeverfahrens hängt vollständig von der erforderlichen Festigkeit, den Betriebsbedingungen und den Materialeigenschaften der Endmontage ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Verbindungsfestigkeit und Hochtemperaturleistung liegt: Hartlöten ist die richtige Wahl, unter Verwendung von Legierungen, die weit über dem Minimum von 450°C arbeiten.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden wärmeempfindlicher Komponenten oder der Minimierung thermischer Verformung liegt: Weichlöten, das unterhalb der 450°C-Schwelle arbeitet, ist das geeignete Verfahren.

- Wenn Sie spezialisierte Anwendungen mit geringer Hitze untersuchen: Beachten Sie, dass experimentelle Niedertemperatur-Hartlötlegierungen eine sorgfältige Validierung ihrer mechanischen und chemischen Eigenschaften vor dem industriellen Einsatz erfordern.

Das Verständnis dieser grundlegenden Temperaturschwelle ist der erste Schritt zur Auswahl einer zuverlässigen und effektiven Fügestrategie für Ihr Projekt.

Zusammenfassungstabelle:

| Schlüsselaspekt | Details |

|---|---|

| Mindest-Hartlöttemperatur | 450°C (840°F) |

| Definierende Organisation | American Welding Society (AWS) |

| Primäres Ziel | Erzeugen einer metallurgischen Verbindung durch Kapillarwirkung |

| Hauptunterschied zum Weichlöten | Füllmetall schmilzt über 450°C, wodurch stärkere Verbindungen entstehen |

| Hauptunterschied zum Schweißen | Grundmetalle schmelzen nicht; nur das Füllmetall schmilzt |

Benötigen Sie eine zuverlässige Hartlötlösung für Ihr Labor?

Die Wahl der richtigen Hartlötmaterialien und -ausrüstung ist entscheidend für die Herstellung starker, dauerhafter Verbindungen in Ihrer Forschung oder Produktion. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborausrüstung und Verbrauchsmaterialien, die auf Ihre präzisen thermischen Prozessanforderungen zugeschnitten sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihnen helfen können, Ihre Hartlötprozesse zu optimieren, konsistente Ergebnisse zu gewährleisten und die Integrität Ihrer Baugruppen zu verbessern.

Visuelle Anleitung

Ähnliche Produkte

- Elektrodenpolier-Material für elektrochemische Experimente

- Labor-Scheiben-Rotationsmischer für effiziente Probenmischung und Homogenisierung

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Behälter

- Leitfähiges Kohlenstofftuch, Kohlenstoffpapier, Kohlenstofffilz für Elektroden und Batterien

- Hochscherhomogenisator für pharmazeutische und kosmetische Anwendungen

Andere fragen auch

- Was ist der Schritt-für-Schritt-Prozess zum Polieren, Testen und Reinigen einer Elektrode? Ein Profi-Leitfaden für präzise Ergebnisse

- Was ist der Zweck von Aluminiumoxid-Poliermittel bei der Vorbehandlung von GCE? Beherrschen Sie die Oberflächenvorbereitung für die Elektrochemie

- Was ist die Bedeutung des elektrolytischen Polierens und der Elektrolysezellen bei der Probenvorbereitung von FeCrAl? Enthüllung echter Strukturen.

- Wie beeinflusst die Stichprobengröße die Analyse? Maximieren Sie die Zuverlässigkeit Ihrer Forschung

- Warum sind ein elektrolytisches Poliersystem und spezifische Elektrolyte für Inconel 625 notwendig? Expertenanalyse