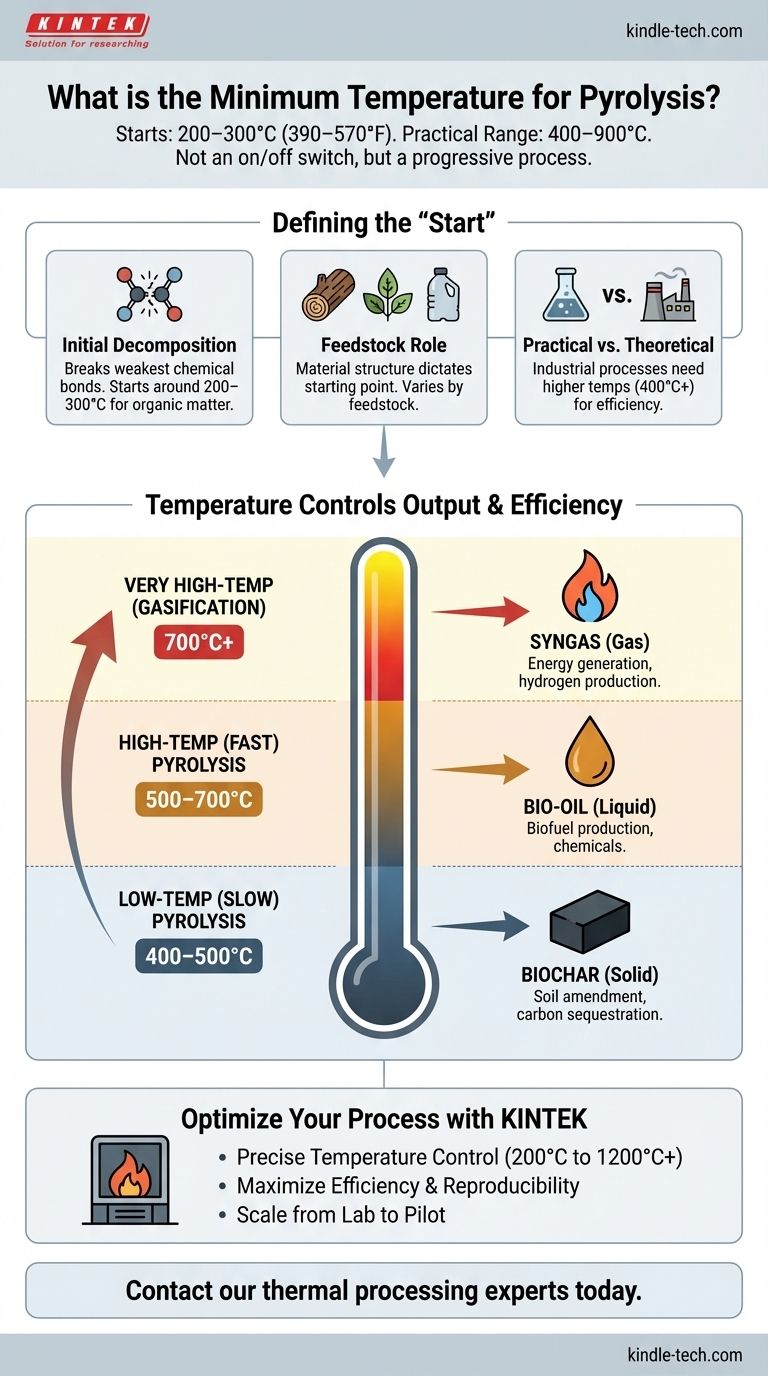

Genauer gesagt liegt die Mindesttemperatur, bei der die Pyrolyse beginnt, im Allgemeinen zwischen 200–300°C (390–570°F), dies hängt jedoch stark vom spezifischen Material ab, das erhitzt wird. Diese Anfangsphase beinhaltet den Abbau der am wenigsten stabilen chemischen Verbindungen innerhalb des Ausgangsmaterials. Eine effektive und praktische Pyrolyse für industrielle Anwendungen erfordert jedoch typischerweise viel höhere Temperaturen, oft im Bereich von 400-900°C.

Der Schlüssel liegt im Verständnis, dass Pyrolyse kein Ein-/Ausschalter bei einer einzigen Temperatur ist. Stattdessen ist es ein Prozess, der bei einer niedrigeren Temperaturschwelle beginnt und dann beschleunigt und seine Ausgabe mit steigender Temperatur ändert.

Was definiert den "Start" der Pyrolyse?

Der Begriff "Mindesttemperatur" kann ohne Kontext irreführend sein. Er bezieht sich auf den Punkt, an dem die thermische Zersetzung erstmals beginnt, nicht auf die optimale Temperatur für ein gewünschtes Ergebnis.

Anfängliche Zersetzung

Die Pyrolyse beginnt, wenn genügend thermische Energie zugeführt wird, um die schwächsten chemischen Bindungen in einem Material aufzubrechen.

Bei organischem Material wie Holz oder Biomasse beginnt dieser Prozess im Bereich von 200-300°C. Die ersten Komponenten, die abgebaut werden, sind typischerweise weniger stabile Polymere wie Hemicellulose.

Die entscheidende Rolle des Ausgangsmaterials

Es gibt keine einzige universelle Mindesttemperatur für die Pyrolyse, da jedes Material eine andere chemische Struktur hat.

Materialien mit weniger stabilen Bindungen beginnen bei niedrigeren Temperaturen zu zerfallen, während stabilere Materialien mehr Energie benötigen. Holz ist ein gängiger Maßstab, aber Kunststoffe oder andere Formen von Biomasse haben ihre eigenen einzigartigen Startpunkte.

Praktische vs. theoretische Minimumwerte

Obwohl die Zersetzung um 250°C beginnen mag, ist dieser Prozess oft langsam und unvollständig.

Industrielle Prozesse verwenden höhere Temperaturen (ab 400°C), um eine schnelle und effiziente Umwandlung des gesamten Ausgangsmaterials in die gewünschten Produkte zu gewährleisten, sei es Biokohle, Bioöl oder Synthesegas.

Verständnis der Temperatur-Kompromisse

Die von Ihnen gewählte Temperatur ist die wichtigste Variable, die die Endprodukte der Pyrolyse steuert. Dies ist kein Fehler, der gemacht werden sollte; es ist ein Parameter, der kontrolliert werden muss.

Niedertemperatur- (langsame) Pyrolyse

Der Betrieb am unteren Ende des effektiven Bereichs (ca. 400-500°C) mit einer langsamen Heizrate maximiert die Produktion von fester Biokohle.

Die längere Verweilzeit ermöglicht es den Kohlenstoffatomen, sich zu stabilen, festen Strukturen neu anzuordnen, anstatt zu Gasen und Flüssigkeiten zu verdampfen.

Hochtemperatur- (schnelle) Pyrolyse

Die Verwendung höherer Temperaturen (ca. 500-700°C) mit einer sehr schnellen Heizrate spaltet die Moleküle in kleinere Dämpfe. Wenn diese Dämpfe schnell abgekühlt und kondensiert werden, bilden sie ein flüssiges Bioöl.

Dieser Prozess minimiert die Wahrscheinlichkeit, dass die Dämpfe Sekundärreaktionen eingehen oder festen Koks bilden.

Sehr Hochtemperatur- (Vergasung)

Bei extrem hohen Temperaturen (typischerweise über 700°C) begünstigt der Prozess den Abbau aller Komponenten zu den einfachsten gasförmigen Molekülen.

Dies maximiert die Ausbeute an nicht kondensierbaren Gasen, bekannt als Synthesegas (hauptsächlich Wasserstoff und Kohlenmonoxid).

Temperatur an Ihr gewünschtes Ergebnis anpassen

Ihre Zieltemperatur sollte sich vollständig nach dem Produkt richten, das Sie herstellen möchten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Biokohleausbeute liegt: Arbeiten Sie bei niedrigeren Temperaturen (um 400-500°C) mit langsamen Heizraten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Bioölausbeute liegt: Verwenden Sie moderate bis hohe Temperaturen (um 500-650°C) mit sehr schnellen Heizraten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Synthesegasproduktion liegt: Setzen Sie sehr hohe Temperaturen (700°C+) ein, um eine vollständige thermische Spaltung in gasförmige Komponenten zu gewährleisten.

Letztendlich ist die Temperatur der primäre Hebel, den Sie betätigen können, um die Leistung und Effizienz jedes Pyrolysesystems zu steuern.

Zusammenfassungstabelle:

| Pyrolysetyp | Typischer Temperaturbereich | Primärprodukt | Schlüsselanwendung |

|---|---|---|---|

| Niedertemperatur (langsam) | 400-500°C | Biokohle (maximiert) | Bodenverbesserung, Kohlenstoffsequestrierung |

| Hochtemperatur (schnell) | 500-700°C | Bioöl (maximiert) | Biokraftstoffproduktion, Chemikalien |

| Sehr Hochtemperatur | 700°C+ | Synthesegas (maximiert) | Energieerzeugung, Wasserstoffproduktion |

Bereit, Ihren Pyrolyseprozess zu optimieren?

Eine präzise Temperaturkontrolle ist entscheidend, um die gewünschte Produktausbeute zu erzielen, sei es Biokohle, Bioöl oder Synthesegas. KINTEK bietet robuste und zuverlässige Laboröfen und Pyrolyse-Reaktoren, die für eine exakte Temperaturregelung und konsistente Ergebnisse ausgelegt sind.

Unsere Ausrüstung hilft Forschern und Ingenieuren wie Ihnen:

- Pyrolysetemperaturen von 200°C bis 1200°C+ genau zu steuern.

- Die Effizienz und Reproduzierbarkeit Ihrer Experimente oder Prozesse zu maximieren.

- Ihre Abläufe mit Zuversicht vom Labor bis zur Pilotanlage zu skalieren.

Kontaktieren Sie noch heute unsere Experten für thermische Prozesse, um Ihre spezifische Anwendung zu besprechen und die perfekte Lösung für Ihre Bedürfnisse zu finden. Nehmen Sie über unser Kontaktformular Kontakt auf, um ein Angebot anzufordern oder eine Beratung zu vereinbaren.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten