Im Kern ist die metallorganische chemische Gasphasenabscheidung (MOCVD) ein hochkontrollierter chemischer Prozess, der verwendet wird, um ultrareine, einkristalline Dünnschichten auf einem Substrat zu züchten. Sie funktioniert, indem flüchtige metallorganische Verbindungen in einem Gasstrom in eine Reaktionskammer eingeführt werden, wo sie auf einem beheizten Wafer zersetzt werden. Diese Zersetzungsreaktion lagert Material Atom für Atom ab und bildet die perfekten kristallinen Strukturen, die für die Herstellung von Hochleistungs-Elektronik- und Photonikgeräten wie LEDs und Lasern unerlässlich sind.

Um die fortschrittlichen Halbleiter herzustellen, die unsere Welt antreiben, muss man in der Lage sein, makellose, hauchdünne Schichten aus kristallinem Material zu erzeugen. MOCVD erreicht dies durch präzise gesteuerte Oberflächenchemie, was es zu einer skalierbaren und dominanten Methode für die Produktion der grundlegenden Materialien moderner Hochleistungselektronik macht.

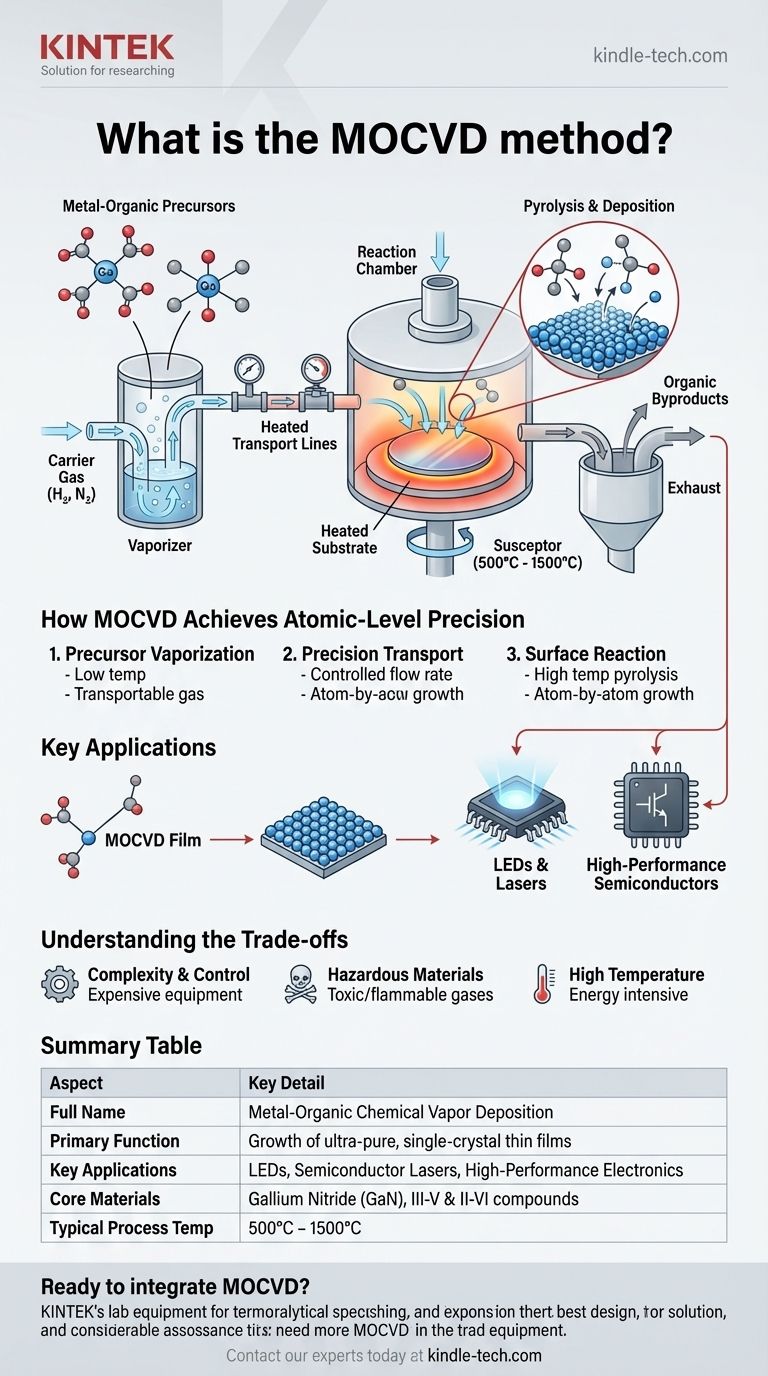

Wie MOCVD atomare Präzision erreicht

MOCVD ist ein hochentwickeltes Verfahren, das auf dem Zusammenspiel von Chemie, Thermodynamik und Fluiddynamik beruht. Jede Stufe ist auf maximale Kontrolle über die Eigenschaften des Endmaterials ausgelegt.

Die Rolle metallorganischer Präkursoren

Der Prozess beginnt mit metallorganischen (MO) Präkursoren, speziellen chemischen Verbindungen. Diese Moleküle enthalten das gewünschte Metallatom (wie Gallium, Indium oder Zink), das an flüchtige organische Gruppen gebunden ist.

Diese Struktur verleiht ihnen eine Schlüsseleigenschaft: Sie können bei niedrigen Temperaturen leicht verdampft werden, wodurch sie als Gas transportiert werden können.

Das Gasphasentransportsystem

Ein Trägergas, wie Wasserstoff oder Stickstoff, wird durch den flüssigen MO-Präkursor geleitet. Dieser Prozess, bekannt als Verdampfung, nimmt eine präzise Konzentration der Präkursor-Moleküle auf.

Dieses Gasgemisch wird dann durch eine Reihe von Rohren und Ventilen, die die Durchflussrate präzise steuern, in die Hauptreaktionskammer transportiert.

Chemische Reaktion auf dem beheizten Substrat

In der Kammer wird ein Substrat (typischerweise ein Silizium- oder Saphirwafer) auf sehr hohe Temperaturen erhitzt, oft zwischen 500 °C und 1500 °C.

Wenn die Präkursor-Gase auf diese heiße Oberfläche treffen, durchlaufen sie eine chemische Reaktion namens Pyrolyse. Die Hitze bricht die chemischen Bindungen auf, wodurch sich die Metallatome auf der Substratoberfläche ablagern, wo sie sich zu einem perfekten Kristallgitter selbst anordnen. Die übrig gebliebenen organischen Nebenprodukte werden einfach durch den Gasstrom aus der Kammer gespült.

Schlüsselanwendungen in der modernen Technologie

Die Fähigkeit von MOCVD, hochwertige, gleichmäßige Filme zu produzieren, macht es für verschiedene High-Tech-Industrien unverzichtbar.

Herstellung von LEDs und Lasern

MOCVD ist die dominante Technologie für die Herstellung von hochhellen LEDs und Halbleiterlasern, insbesondere solchen, die auf Galliumnitrid (GaN) basieren.

Ihre präzise Kontrolle über die Schichtung verschiedener Materialien ist entscheidend für die Schaffung von Strukturen, die Licht effizient emittieren.

Bau von Hochleistungshalbleitern

Die Methode wird auch zur Herstellung von Hochleistungs- und Hochgeschwindigkeits-Elektronikgeräten verwendet. Die Reinheit und kristalline Perfektion von MOCVD-gewachsenen Filmen sind wesentlich für Transistoren und integrierte Schaltungen, die unter anspruchsvollen Bedingungen arbeiten.

Die Kompromisse von MOCVD verstehen

Obwohl MOCVD leistungsstark ist, ist es nicht ohne Komplexitäten und Herausforderungen. Das Verständnis dieser Kompromisse ist entscheidend, um seine Rolle zu würdigen.

Komplexität und Prozesskontrolle

Der Hauptvorteil von MOCVD – seine Präzision – ist auch eine Quelle der Komplexität. Das System erfordert eine akribische Kontrolle über Gasflüsse, Druck und Temperatur, um wiederholbare, qualitativ hochwertige Ergebnisse zu gewährleisten. Dies macht die Ausrüstung anspruchsvoll und teuer.

Verwendung gefährlicher Materialien

Die metallorganischen Präkursoren und Trägergase sind oft hochgiftig und brennbar. Folglich erfordern MOCVD-Systeme robuste Sicherheitsprotokolle, Leckerkennungssysteme und Abgasbehandlungsanlagen, um schädliche Abgasnebenprodukte zu neutralisieren.

Hohe Temperaturanforderungen

Die hohen Wachstumstemperaturen verbrauchen erhebliche Energie und können die Arten von Substratmaterialien, die verwendet werden können, einschränken. Materialien, die solche Hitze nicht aushalten, sind mit dem Standard-MOCVD-Prozess inkompatibel.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, ob MOCVD verwendet werden soll, hängt vollständig von den Materialanforderungen und Produktionszielen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion von hochhellen LEDs oder Laserdioden liegt: MOCVD ist der Industriestandard aufgrund seiner Skalierbarkeit und unübertroffenen Fähigkeit, hochwertige GaN-basierte Filme zu produzieren.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung komplexer, mehrschichtiger Halbleiterbauelemente liegt: MOCVD bietet eine ausgezeichnete Kontrolle über Filmzusammensetzung, Dicke und Dotierung, was es zu einem leistungsstarken Werkzeug für Forschung und Produktion macht.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit temperaturempfindlichen Substraten oder der Notwendigkeit höchster Filmreinheit für die Grundlagenforschung liegt: Möglicherweise müssen Sie Alternativen wie die Molekularstrahlepitaxie (MBE) in Betracht ziehen, die bei niedrigeren Temperaturen in einer Ultrahochvakuumumgebung arbeitet.

Letztendlich bedeutet das Verständnis von MOCVD, die chemische Grundlage zu verstehen, auf der ein Großteil unserer modernen elektronischen und photonischen Welt aufgebaut ist.

Zusammenfassungstabelle:

| Aspekt | Schlüsseldetail |

|---|---|

| Vollständiger Name | Metallorganische chemische Gasphasenabscheidung |

| Primäre Funktion | Wachstum von ultrareinen, einkristallinen Dünnschichten |

| Schlüsselanwendungen | LEDs, Halbleiterlaser, Hochleistungselektronik |

| Kernmaterialien | Galliumnitrid (GaN), andere III-V- & II-VI-Verbindungen |

| Typische Prozesstemperatur | 500°C - 1500°C |

Bereit, die MOCVD-Technologie in Ihren Laborworkflow zu integrieren? KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die Sie für die Entwicklung modernster Materialien benötigen. Egal, ob Sie die LED-Produktion skalieren oder die Grenzen der Halbleiterforschung erweitern, unser Fachwissen kann Ihnen helfen, präzise und zuverlässige Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Projektziele mit maßgeschneiderten Lösungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Molybdän-Vakuumwärmebehandlungsöfen

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Wie ermöglicht ein Mikrowellen-Plasmareaktor die Synthese von Diamant? Beherrschen Sie MPCVD mit Präzisionstechnologie

- Wie funktioniert MPCVD? Ein Leitfaden zur Abscheidung von Filmen bei niedriger Temperatur und hoher Qualität

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese

- Was sind die Grenzen von Diamanten? Jenseits des Mythos der Perfektion

- Was sind die Vorteile der Mikrowellenplasma? Schnellere, reinere Verarbeitung für anspruchsvolle Anwendungen