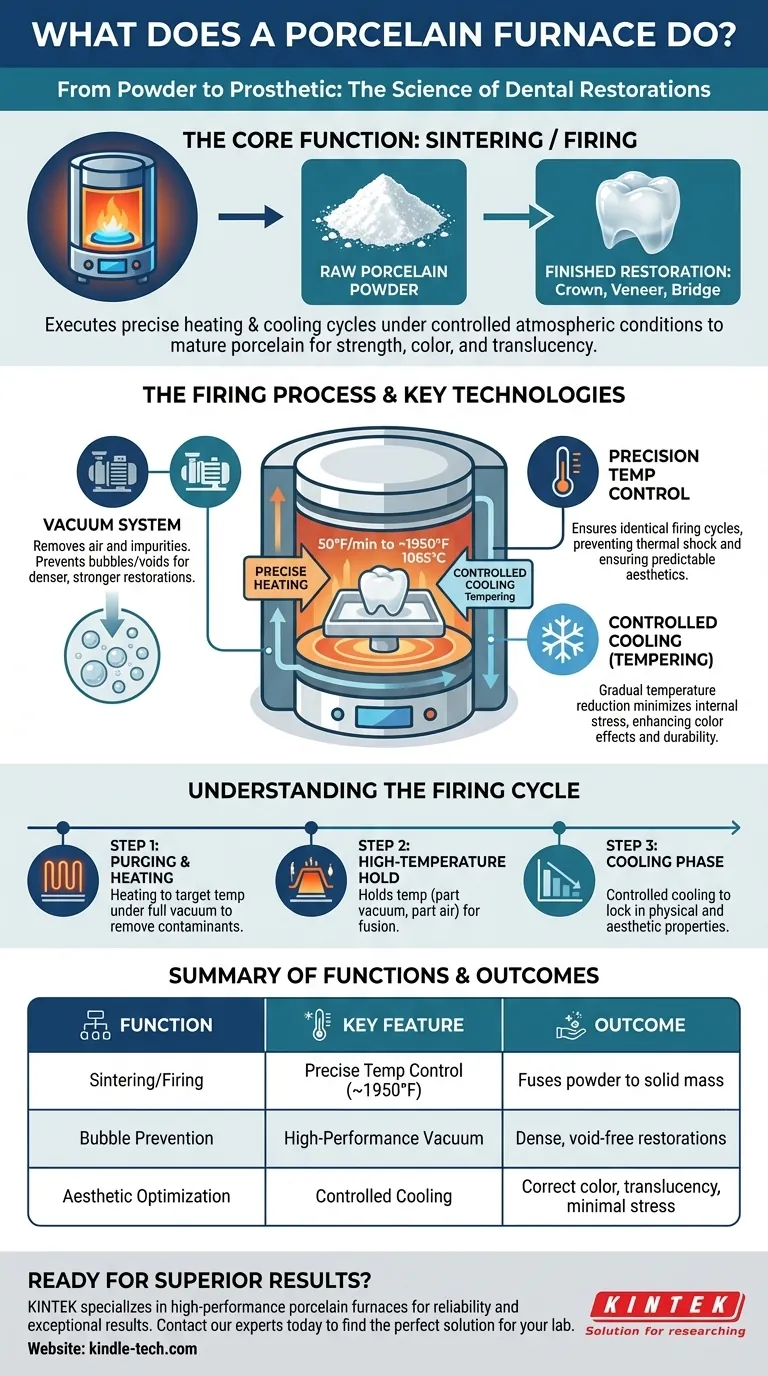

Im Kern ist ein Porzellanofen ein hochspezialisierter Ofen, der in Dentallaboren verwendet wird, um rohes zahnmedizinisches Porzellanpulver in eine fertige, dauerhafte und naturgetreue Zahnrestauration umzuwandeln. Er führt präzise Heiz- und Kühlzyklen unter kontrollierten atmosphärischen Bedingungen durch, um das Porzellan zu reifen und sicherzustellen, dass die endgültige Krone, das Veneer oder die Brücke die richtige Festigkeit, Farbe und Transluzenz aufweist.

Ein Porzellanofen ist nicht nur eine Wärmequelle; er ist ein Präzisionsinstrument. Seine Hauptaufgabe besteht darin, Porzellanpartikel mithilfe eines streng kontrollierten Temperatur- und Vakuumzyklus zu verschmelzen, was für die Herstellung starker, blasenfreier und ästhetisch ansprechender Zahnprothesen unerlässlich ist.

Die Kernfunktion: Vom Pulver zur Prothese

Ein zahnmedizinischer Porzellanofen ist das entscheidende Bindeglied zwischen der Kunstfertigkeit eines Technikers und einer funktionalen Zahnrestauration. Sein Betrieb konzentriert sich auf einen Prozess, der als Brennen oder Sintern bekannt ist.

Die feuerfeste Brennkammer

Die Hauptkomponente des Ofens ist seine feuerfeste Brennkammer. Diese Kammer ist aus Materialien gebaut, die extrem hohen Temperaturen standhalten können, ohne sich zu zersetzen.

Sobald ein Zahntechniker eine Restauration mit Porzellanpulver aufgebaut hat, wird sie auf speziellen Trays, Stiften oder Gittern, die eine gleichmäßige Erwärmung ermöglichen, in diese Kammer gelegt.

Der Brennvorgang

Der Ofen führt einen vorprogrammierten Zyklus aus, bei dem die Temperatur sorgfältig mit einer bestimmten Rate (z. B. 50°F pro Minute) auf einen hohen Punkt, oft um 1950°F (1065°C), erhöht wird.

Er hält diese Temperatur für eine festgelegte Zeit, bevor eine kontrollierte Abkühlphase beginnt. Dieser gesamte Prozess verschmilzt die einzelnen Porzellanpartikel zu einer festen, verglasten Masse.

Optimale Ästhetik erreichen

Das Ziel des Brennens ist es, das Porzellan zur optimalen Reife zu bringen. Dies stellt sicher, dass die endgültige Restauration die gewünschte Oberflächentextur, Transluzenz und Farbeigenschaften wie Farbton, Chroma und Helligkeit aufweist. Ein unsachgemäßer Brennzyklus kann das ästhetische Ergebnis ruinieren.

Schlüsseltechnologien, die die Leistung definieren

Moderne Porzellanöfen integrieren mehrere Schlüsseltechnologien, um konsistente, qualitativ hochwertige Ergebnisse zu gewährleisten. Diese Merkmale unterscheiden sie von einfachen Hochtemperaturöfen.

Das Vakuumsystem

Der größte Teil des Heizvorgangs erfolgt unter einem starken Vakuum, das typischerweise von einer öl- und wasserfreien Pumpe erzeugt wird.

Das Anlegen eines Vakuums entfernt Luft und Verunreinigungen zwischen den Porzellanpartikeln, bevor sie verschmelzen. Dieser entscheidende Schritt verhindert Blasen und Hohlräume, was zu einer deutlich dichteren und stärkeren Restauration führt.

Gegen Ende des Zyklus wird das Vakuum abgelassen und die endgültige Haltezeit in der Umgebungsluft der Kammer abgeschlossen.

Präzise Temperaturregelung

Der Ofen muss das Temperaturprogramm exakt einhalten. Funktionen wie die Temperaturkompensation helfen, geringfügige Schwankungen zu korrigieren und sicherzustellen, dass jeder Brennzyklus identisch ist.

Diese Präzision ist entscheidend, um thermischen Schock, der Risse verursachen kann, zu verhindern und jedes Mal vorhersehbare ästhetische Ergebnisse zu erzielen.

Kontrollierte Abkühlung (Tempern)

Einfach die Heizung auszuschalten ist keine Option. Hochwertige Öfen verwenden eine Funktion zur temperierten Abkühlung (langsames Abkühlen).

Diese allmähliche Temperaturreduzierung minimiert innere Spannungen im Porzellan, was die endgültigen Farbeffekte verbessert und die Gesamtqualität und Haltbarkeit der Restauration erheblich steigert.

Den Brennzyklus in der Praxis verstehen

Ein typischer Brennzyklus zeigt, wie diese Technologien zusammenwirken, um eine endgültige Zahnrestauration herzustellen.

Die Reinigungs- und Heizphase

Der Zyklus beginnt mit dem Erhitzen des Ofens von einer niedrigen Temperatur auf die Zielhochtemperatur unter vollem Vakuum. Dieser "Reinigungs"-Prozess entfernt Verunreinigungen.

Die Hochtemperaturhaltezeit

Sobald der Ofen seine Spitzentemperatur erreicht hat, hält er diese für eine bestimmte Dauer. Ein Teil dieser Haltezeit erfolgt unter Vakuum, und der letzte Teil findet statt, nachdem das Vakuum in die Luft abgelassen wurde.

Die Abkühlphase

Nach der Haltezeit leitet der Ofen die kontrollierte Abkühlsequenz ein. Dieser letzte Schritt ist entscheidend, um das Porzellan zu tempern und seine endgültigen physikalischen und ästhetischen Eigenschaften zu fixieren.

Die richtige Wahl für Ihr Ziel treffen

Die Merkmale eines Porzellanofens wirken sich direkt auf die Qualität und Effizienz der Leistung eines Dentallabors aus.

- Wenn Ihr Hauptaugenmerk auf Ästhetik und Festigkeit liegt: Priorisieren Sie einen Ofen mit einem Hochleistungs-Vakuumsystem ohne Öl und präzisen Temperierkühlfunktionen.

- Wenn Ihr Hauptaugenmerk auf Konsistenz und Zuverlässigkeit liegt: Achten Sie auf Funktionen wie automatische Temperaturkompensation und langlebige, wartungsarme Komponenten, um wiederholbare Ergebnisse bei minimalen Ausfallzeiten zu gewährleisten.

Letztendlich ist der Porzellanofen die Eckpfeilertechnologie für die Herstellung von Zahnrestaurationen, die sowohl schön als auch langlebig sind.

Zusammenfassungstabelle:

| Funktion | Schlüsselfunktion | Ergebnis |

|---|---|---|

| Sintern/Brennen | Präzise Temperaturregelung (bis zu ~1950°F / 1065°C) | Verschmilzt Porzellanpulver zu einer festen, dauerhaften Masse |

| Blasenvermeidung | Hochleistungs-Vakuumsystem | Erzeugt dichte, starke und hohlraumfreie Restaurationen |

| Ästhetische Optimierung | Kontrollierte Abkühlung (Tempern) | Erreicht korrekte Farbe, Transluzenz und minimiert Spannungen |

Bereit, überragende ästhetische und dauerhafte Ergebnisse in Ihrem Dentallabor zu erzielen?

Die Präzision Ihres Porzellanofens ist grundlegend für Ihren Erfolg. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich fortschrittlicher Porzellanöfen, die für Zuverlässigkeit und außergewöhnliche Ergebnisse entwickelt wurden.

Kontaktieren Sie noch heute unsere Experten, um den perfekten Ofen für die Bedürfnisse Ihres Labors zu finden und sicherzustellen, dass jede Restauration den höchsten Qualitätsstandards entspricht.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramik Vakuum-Pressofen

- Vakuum Dental Porzellan Sinterofen

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Wie repariert man einen abgebrochenen Keramikzahn? Holen Sie sich professionelle Reparatur- und Restaurationslösungen

- Wie stark ist Zahnkeramik? Entdecken Sie Materialien, die stärker als der natürliche Zahnschmelz sind

- Welche Faktoren bestimmen die Reifung von Dentalporzellan während des Brennens? Beherrschen Sie die Zeit-Temperatur-Beziehung

- Was bedeutet Sintern in der Zahnmedizin? Der wesentliche Prozess für starke, dauerhafte Restaurationen

- In welchen Kontexten ist ein langsames Abkühlprotokoll für zahnärztliche Restaurationen wichtig? Sorgen Sie für Haltbarkeit mit präziser thermischer Behandlung

- Was sind die Vorteile von Porzellankronen? Erreichen Sie ein natürliches, schönes Lächeln mit dauerhaftem Zahnersatz

- Was sind die häufigsten Dentalkeramiken? Ein Leitfaden zur Auswahl des richtigen Materials

- Was ist Ofenkalibrierung? Präzise Temperaturen für perfekte Zahnrestaurationen gewährleisten