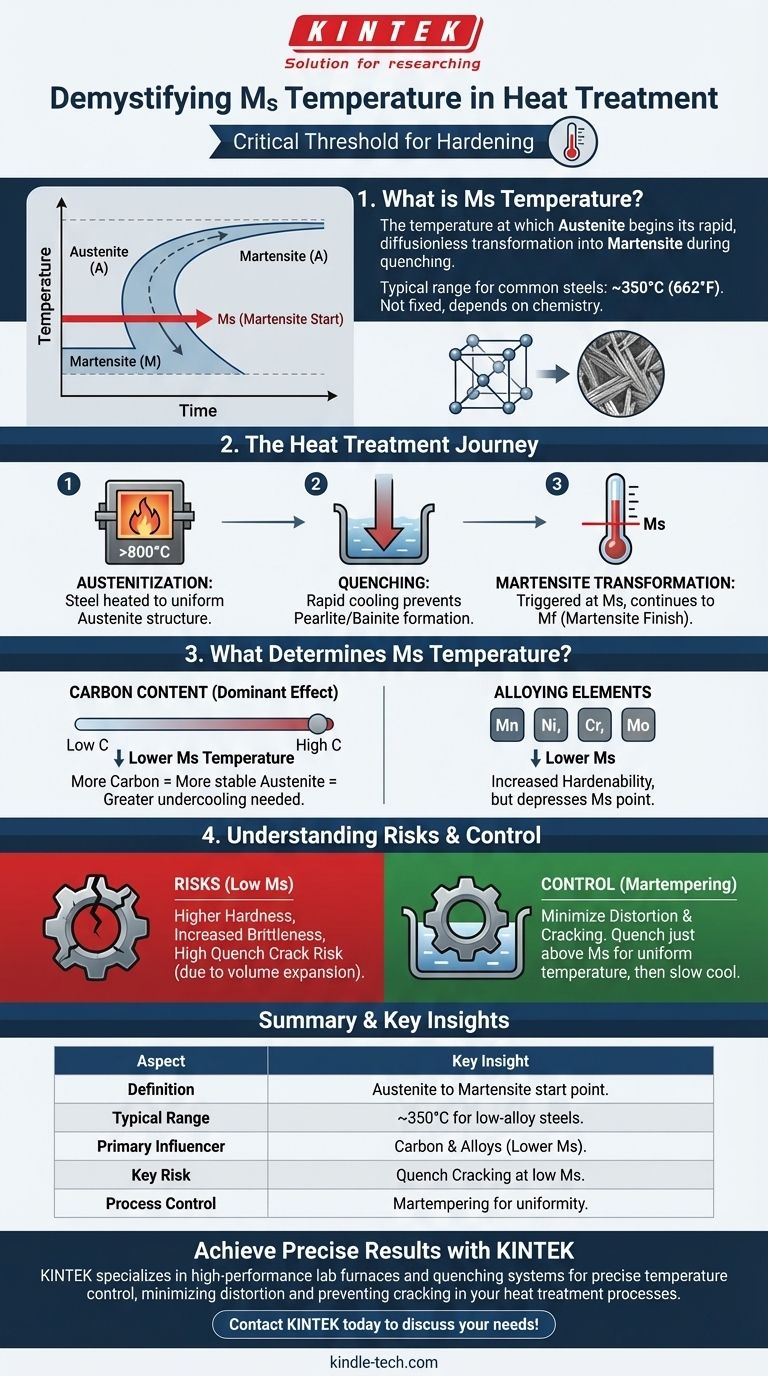

Bei der Wärmebehandlung ist die Ms-Temperatur der kritische Schwellenwert, bei dem die Härtungsumwandlung von Stahl beginnt. Sie steht für Martensit-Start und repräsentiert die genaue Temperatur, bei der Austenit, die Hochtemperaturphase des Stahls, während des schnellen Abkühlens (Abschrecken) beginnt, sich in Martensit umzuwandeln, eine sehr harte und spröde Struktur. Bei gängigen kohlenstoffarmen, niedriglegierten Stählen beginnt diese Umwandlung typischerweise bei etwa 350 °C (662 °F).

Die Ms-Temperatur ist keine feste Konstante, sondern eine variable Eigenschaft des Stahls selbst, die hauptsächlich durch seine chemische Zusammensetzung bestimmt wird. Das Verständnis dieses Wertes ist entscheidend, um die Reaktion eines Stahls auf das Abschrecken vorherzusagen und so die gewünschte Härte zu erzielen, während Risiken wie Rissbildung und Verzug kontrolliert werden.

Die Rolle der Ms-Temperatur im Abschreckprozess

Um die endgültigen Eigenschaften eines Stahlbauteils zu kontrollieren, müssen Sie zunächst den Weg verstehen, den es während der Wärmebehandlung nimmt. Die Ms-Temperatur ist wohl der wichtigste Meilenstein auf diesem Weg.

Von Austenit zu Martensit

Die Wärmebehandlung zum Härten beginnt mit dem Erhitzen von Stahl in den austenitischen Bereich (typischerweise über 800 °C oder 1475 °F). Bei dieser Temperatur hat der Stahl eine einheitliche kristalline Struktur, die als Austenit bezeichnet wird und eine beträchtliche Menge Kohlenstoff lösen kann.

Das Ziel des Abschreckens ist es, den Stahl so schnell abzukühlen, dass die Kohlenstoffatome keine Zeit haben, herauszudiffundieren und weichere Strukturen wie Perlit oder Bainit zu bilden.

Der Umwandlungsauslöser

Wenn der Stahl abgeschreckt wird, fällt seine Temperatur rapide unter die Punkte, an denen normalerweise andere Umwandlungen stattfinden würden. Sobald er auf die Ms-Temperatur abgekühlt ist, wird die Umwandlung zu Martensit ausgelöst.

Diese Umwandlung ist diffusionslos, das heißt, sie erfolgt fast augenblicklich durch einen scherartigen Mechanismus innerhalb des Kristallgitters, wodurch Kohlenstoffatome an Ort und Stelle eingeschlossen werden. Dieser eingeschlossene Kohlenstoff verleiht dem Martensit seine extreme Härte und Festigkeit.

Jenseits des Startpunkts (Mf)

Die Martensitbildung erfolgt nicht auf einmal. Sie beginnt bei der Ms-Temperatur und setzt sich fort, wenn das Bauteil weiter abkühlt.

Die Umwandlung ist im Wesentlichen abgeschlossen, wenn der Stahl die Mf-Temperatur (Martensit-Ende) erreicht. Der Temperaturbereich zwischen Ms und Mf ist entscheidend für die Steuerung innerer Spannungen.

Was bestimmt die Ms-Temperatur?

Die Ms-Temperatur ist eine Funktion der Chemie des Stahls. Verschiedene im Austenit gelöste Elemente erhöhen oder senken die Temperatur, bei der die martensitische Umwandlung beginnen kann.

Der dominante Effekt von Kohlenstoff

Kohlenstoff ist das einflussreichste Element, das die Ms-Temperatur beeinflusst. Mit zunehmendem Kohlenstoffgehalt im Stahl sinkt die Ms-Temperatur erheblich.

Dies ist ein grundlegendes Prinzip: Mehr Kohlenstoff macht den Austenit stabiler und erfordert eine stärkere Unterkühlung, um die Umwandlung zu Martensit zu erzwingen.

Der Einfluss anderer Legierungselemente

Nahezu alle anderen gängigen Legierungselemente – wie Mangan, Nickel, Chrom und Molybdän – senken ebenfalls die Ms-Temperatur.

Diese Elemente werden hinzugefügt, um die Härtbarkeit (die Fähigkeit, Martensit tiefer in einem Bauteil zu bilden) zu erhöhen, aber eine direkte Folge ist die Senkung des Ms-Punktes. Metallurgen verwenden etablierte empirische Formeln, um die Ms-Temperatur basierend auf der vollständigen chemischen Zusammensetzung eines Stahls vorherzusagen.

Verständnis der Kompromisse und Risiken

Das Wissen um die Ms-Temperatur ist nicht nur eine akademische Übung; es hat direkte und kritische Auswirkungen auf den Erfolg Ihres Wärmebehandlungsprozesses.

Vorhersage von Härte und Sprödigkeit

Eine niedrigere Ms-Temperatur, die typischerweise aus einem höheren Kohlenstoff- und Legierungsgehalt resultiert, ermöglicht es, mehr Kohlenstoff in der Endstruktur einzuschließen. Dies korreliert direkt mit einer höheren potenziellen Härte und Festigkeit nach dem Abschrecken, aber auch mit einer erhöhten Sprödigkeit.

Das Risiko von Abschreckrissen

Die Umwandlung von Austenit zu Martensit beinhaltet eine signifikante Volumenausdehnung (bis zu 4 %). Wenn diese Umwandlung bei einer niedrigeren Temperatur (einer niedrigen Ms) stattfindet, ist der Stahl weniger duktil und weniger in der Lage, diese innere Spannung aufzunehmen.

Dies ist die Hauptursache für Abschreckrisse. Eine niedrige Ms-Temperatur erhöht dieses Risiko dramatisch, da sich das Material umwandelt, während es bereits kühl und spröde ist.

Verzugskontrolle

Das Wissen um die Ms-Temperatur ermöglicht es Ihnen, einen intelligenteren Abschreckzyklus zu entwerfen. Verfahren wie das Martempering beinhalten das Abschrecken des Bauteils in einem Medium (wie geschmolzenem Salz), das auf einer Temperatur knapp über Ms gehalten wird.

Das Bauteil wird dort lange genug gehalten, damit sein gesamter Querschnitt eine gleichmäßige Temperatur erreicht, bevor es langsam durch den Ms-Mf-Bereich abgekühlt wird. Dies gewährleistet, dass die martensitische Umwandlung gleichmäßig erfolgt, wodurch thermische Spannungen, Verzug und das Risiko von Rissen drastisch reduziert werden.

Die richtige Wahl für Ihr Ziel treffen

Die Ms-Temperatur ist ein wichtiges Datum für jeden, der eine Wärmebehandlung spezifiziert oder durchführt. Ihr Ansatz sollte von Ihrem Endziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Härte und Verschleißfestigkeit liegt: Wählen Sie einen Stahl mit höherem Kohlenstoff- und Legierungsgehalt, aber beachten Sie, dass dies die Ms-Temperatur senkt und einen sorgfältig kontrollierten Abschreckprozess erfordert, um das hohe Risiko von Rissbildung zu mindern.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Verzug und Rissbildung bei komplexen Bauteilen liegt: Priorisieren Sie Stähle mit einer höheren Ms-Temperatur oder bestehen Sie auf spezialisierten Abschreckprozessen wie dem Martempering, die die Abkühlgeschwindigkeit um diesen kritischen Punkt herum steuern.

- Wenn Sie einen neuen Stahl für ein gehärtetes Bauteil auswählen: Verwenden Sie immer seine chemische Zusammensetzung, um die Ms-Temperatur zu berechnen oder nachzuschlagen. Dies ermöglicht es Ihnen, seine Reaktion auf das Abschrecken vorherzusehen und kostspielige Fehler zu vermeiden.

Letztendlich verwandelt das Verständnis der Ms-Temperatur die Wärmebehandlung von einem reaktiven Prozess in eine prädiktive Wissenschaft, die Ihnen die direkte Kontrolle über das Endergebnis gibt.

Zusammenfassungstabelle:

| Aspekt | Wichtige Erkenntnis |

|---|---|

| Definition | Ms ist die Temperatur, bei der Austenit während des Abschreckens beginnt, sich in Martensit umzuwandeln. |

| Typischer Bereich | Um 350 °C (662 °F) für gängige kohlenstoffarme, niedriglegierte Stähle. |

| Primärer Einflussfaktor | Kohlenstoffgehalt: Höherer Kohlenstoff senkt die Ms-Temperatur erheblich. |

| Hauptrisiko | Eine niedrige Ms-Temperatur erhöht das Risiko von Abschreckrissen aufgrund höherer Spannungen. |

| Prozesskontrolle | Ermöglicht spezielle Techniken wie das Martempering zur Minimierung von Verzug. |

Erzielen Sie präzise und vorhersagbare Ergebnisse in Ihren Wärmebehandlungsprozessen.

Das Verständnis der Ms-Temperatur ist entscheidend, aber die Anwendung dieses Wissens erfordert die richtige Ausrüstung. KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und Abschrecksysteme, die die präzise Temperaturregelung und schnelle Abkühlraten liefern, die für erfolgreiche martensitische Umwandlungen unerlässlich sind.

Ob Sie neue Legierungen entwickeln oder komplexe Bauteile härten, unsere Lösungen helfen Ihnen, Verzug zu minimieren und Rissbildung zu verhindern. Lassen Sie sich von unseren Experten beraten, um die perfekte Ausrüstung für Ihren spezifischen Stahl und Ihre Anwendung auszuwählen.

Kontaktieren Sie KINTEL noch heute, um Ihre Wärmebehandlungsbedürfnisse im Labor zu besprechen und sicherzustellen, dass Ihr nächstes Projekt ein Erfolg wird!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Welche Materialien werden in einem Vakuumofen verwendet? Die Wahl der richtigen Heizzone für Ihren Prozess

- Warum vakuumieren Sie zur Wärmebehandlung? Erzielen Sie makellose, hochleistungsfähige Metallkomponenten

- Welche Materialien werden in einem Vakuumofen verwendet? Ein Leitfaden zu Heizzonenmaterialien und verarbeiteten Metallen

- Was sind die Vorteile eines Vakuumofens? Erzielen Sie überlegene Reinheit und Kontrolle bei der Wärmebehandlung

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten