Im Kern ist ein 1800-Grad-Muffelofen ein Hochleistungs-Labor- oder Industriegerät, das für die Wärmebehandlung von Materialien in einer präzise kontrollierten Umgebung konzipiert ist. Sein charakteristisches Merkmal ist eine abgedichtete Innenkammer, die "Muffel", die das zu erhitzende Material von den elektrischen Heizelementen isoliert. Diese Trennung gewährleistet eine gleichmäßige Erwärmung ohne Kontamination, was für fortgeschrittene Anwendungen unerlässlich ist.

Der wahre Wert eines Muffelofens liegt nicht nur in seiner Fähigkeit, extreme Temperaturen zu erreichen, sondern in seiner Kapazität, saubere, gleichmäßige und indirekte Wärme zu liefern. Diese Kontrolle ist der entscheidende Faktor für den Erfolg in der fortschrittlichen Materialverarbeitung, Forschung und Kleinserienproduktion.

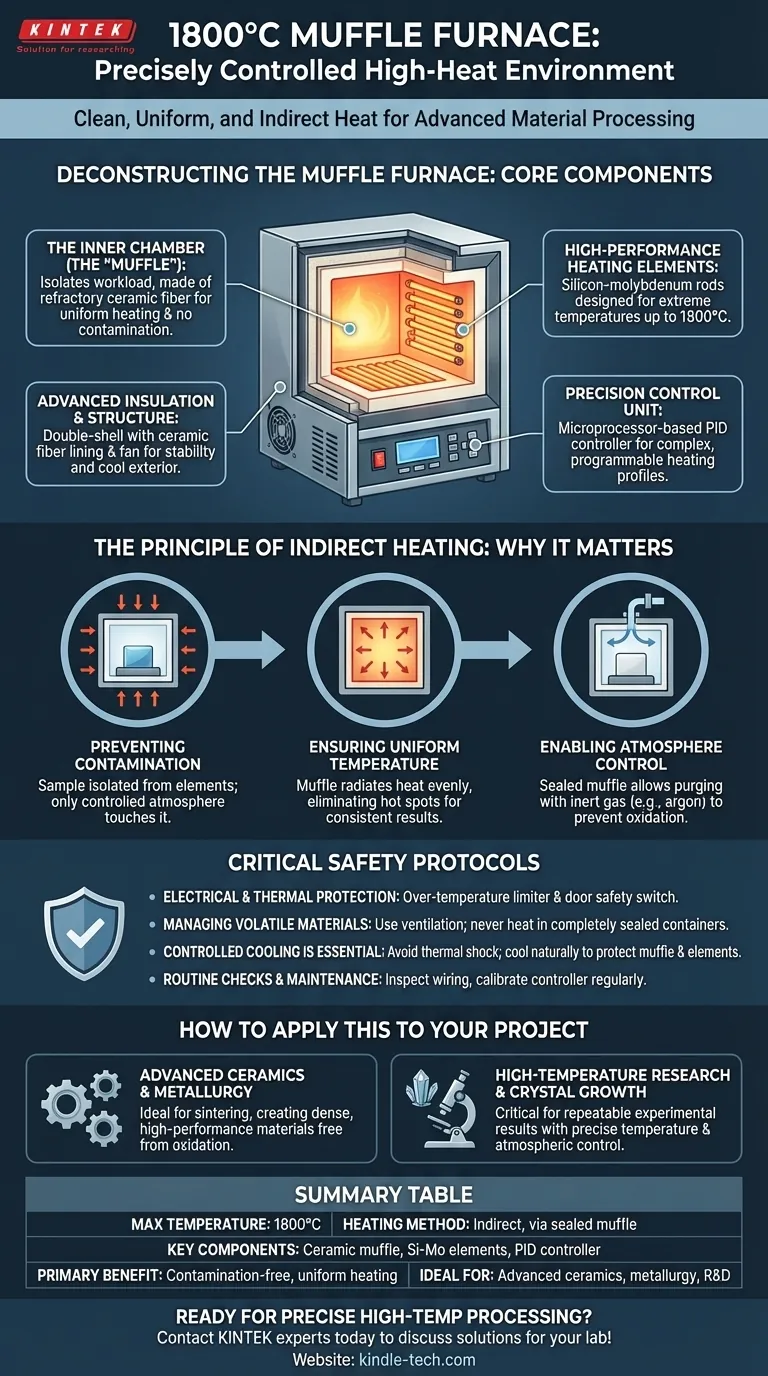

Den Muffelofen entschlüsseln: Kernkomponenten

Ein Hochtemperatur-Muffelofen ist ein System spezialisierter Teile, die im Einklang arbeiten, um eine stabile und extreme thermische Umgebung zu schaffen. Das Verständnis dieser Komponenten zeigt, wie er seine Leistung erreicht.

Die Innenkammer (Die "Muffel")

Das Herzstück des Ofens ist die Muffel selbst. Dies ist eine Kammer aus hochfeuerfestem (hitzebeständigem) Material, oft einer Keramikfaser.

Ihr Zweck ist es, das Werkstück von den Heizelementen zu trennen. Dies verhindert, dass Partikel von den Elementen die Probe kontaminieren, und stellt sicher, dass das Material gleichmäßig durch Strahlung und nicht durch direkten Kontakt erwärmt wird.

Hochleistungs-Heizelemente

Das Erreichen von 1800°C erfordert robuste Heizelemente. Während Öfen mit niedrigeren Temperaturen Widerstandsdrähte verwenden könnten, setzen diese Hochtemperaturmodelle auf fortschrittliche Materialien.

Spezialisierte Komponenten wie Silizium-Molybdän-Stäbe oder Siliziumkarbid-Stäbe werden aufgrund ihrer Fähigkeit, solchen extremen Temperaturen standzuhalten und effektiv zu arbeiten, eingesetzt.

Fortschrittliche Isolierung und Struktur

Die Aufrechterhaltung einer stabilen Temperatur von 1800°C erfordert eine außergewöhnliche Isolierung, um den Wärmeverlust zu minimieren und den Bediener zu schützen.

Moderne Öfen verwenden oft eine Doppelmantelstruktur mit einem Lüfter, um das Außengehäuse kühl zu halten. Die Innenkammer ist mit hochreiner Keramikfaser ausgekleidet, die eine hervorragende Isolierung bietet und relativ schnelle Heiz- und Abkühlzyklen ermöglicht.

Die Präzisionssteuereinheit

Die Temperaturregelung ist von größter Bedeutung. Diese Öfen werden von einer mikroprozessor-basierten PID (Proportional-Integral-Differential)-Regelung gesteuert.

Diese Einheit ermöglicht es dem Benutzer, komplexe Heizprofile mit mehreren Schritten zu programmieren, um präzise Temperaturrampen und Haltezeiten zu gewährleisten. Sie liefert Echtzeit-Temperaturmesswerte auf einer LED-Anzeige und verwaltet die den Elementen zugeführte Leistung.

Das Prinzip der indirekten Beheizung: Warum es wichtig ist

Die durch die Muffel bereitgestellte Trennung ist keine zufällige Designwahl; sie ist grundlegend für die Funktion des Ofens und ermöglicht Prozesse, die sonst unmöglich wären.

Verhinderung von Kontamination

In vielen materialwissenschaftlichen Anwendungen kann selbst mikroskopische Kontamination eine Probe ruinieren. Indirekte Beheizung stellt sicher, dass das einzige, was die Probe berührt, die kontrollierte Atmosphäre innerhalb der Kammer ist.

Gewährleistung einer gleichmäßigen Temperatur

Die Muffel nimmt Wärme von den Elementen auf und strahlt sie gleichmäßig auf das Werkstück ab. Dies eliminiert "Hot Spots", die bei direkter Beheizung auftreten können, und stellt sicher, dass die gesamte Probe das gleiche thermische Profil erfährt, was für konsistente Ergebnisse entscheidend ist.

Ermöglichung der Atmosphärenkontrolle

Die abgedichtete Natur der Muffel ermöglicht eine präzise Atmosphärenkontrolle. Viele Einheiten verfügen über einen Gaseinlass, der es den Benutzern ermöglicht, die Kammer mit einem nicht brennbaren Schutzgas wie Argon oder Stickstoff zu spülen. Dies schafft eine inerte Umgebung, um Oxidation bei hohen Temperaturen zu verhindern.

Verständnis kritischer Sicherheitsprotokolle

Der Betrieb eines Geräts bei 1800°C birgt erhebliche Gefahren. Moderne Muffelöfen sind mit mehreren Sicherheitsebenen ausgestattet, aber die Sorgfalt des Bedieners bleibt unerlässlich.

Elektrischer und thermischer Schutz

Diese Öfen sind mit einem Übertemperaturbegrenzer ausgestattet, der die Stromzufuhr unterbricht, wenn die Temperatur einen eingestellten Sicherheitsschwellenwert überschreitet. Ein Türsicherheitsschalter trennt ebenfalls die Stromzufuhr zu den Heizelementen, wenn die Tür geöffnet wird, um den Benutzer vor Stromschlägen zu schützen.

Umgang mit flüchtigen Materialien

Erhitzen Sie niemals flüchtige Materialien in einem vollständig abgedichteten Behälter. Die extreme Hitze kann einen gefährlichen Druckaufbau verursachen. Jeder Prozess, der Materialien beinhaltet, die Gase freisetzen können, erfordert eine ordnungsgemäße Belüftung und Behälterauswahl.

Kontrollierte Abkühlung ist unerlässlich

Plötzliche Temperaturänderungen können einen Thermoschock verursachen, der die Keramikmuffel reißen oder die Heizelemente beschädigen kann. Lassen Sie den Ofen immer natürlich abkühlen. Ein abruptes Öffnen der Tür bei hohen Temperaturen ist gefährlich und zerstörerisch.

Routinemäßige Überprüfungen und Wartung

Wie jedes Hochleistungswerkzeug erfordert ein Muffelofen regelmäßige Inspektionen. Dazu gehört die Überprüfung der Verkabelung auf Verschleiß und die regelmäßige Kalibrierung des Temperaturreglers, um dessen Genauigkeit sicherzustellen.

Wie Sie dies auf Ihr Projekt anwenden können

Die Entscheidung, einen 1800°C Muffelofen zu verwenden, hängt vollständig von Ihren Material- und Prozessanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf dem fortgeschrittenen Keramiksintern oder der Metallurgie liegt: Die gleichmäßige, hohe Temperatur und kontrollierte Atmosphäre sind ideal für die Herstellung dichter, hochleistungsfähiger Materialien ohne Oxidation.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturforschung oder Kristallwachstum liegt: Die präzise, programmierbare Temperaturregelung und atmosphärische Reinheit des Ofens sind entscheidend für das Erreichen wiederholbarer experimenteller Ergebnisse.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Wärmebehandlung wie Glühen oder Anlassen von Stahl liegt: Ein 1800°C Ofen ist wahrscheinlich überdimensioniert; Modelle mit niedrigeren Temperaturen sind für diese gängigen Aufgaben weitaus effizienter und kostengünstiger.

Letztendlich bietet ein Muffelofen die saubere, stabile und präzise Hochtemperaturumgebung, die für die anspruchsvollsten materialwissenschaftlichen Anwendungen erforderlich ist.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Max. Temperatur | 1800°C |

| Heizmethode | Indirekt, über abgedichtete Muffelkammer |

| Schlüsselkomponenten | Keramikmuffel, Si-Mo Heizelemente, PID-Regler |

| Hauptvorteil | Kontaminationsfreie, gleichmäßige Erwärmung für empfindliche Materialien |

| Ideal für | Fortschrittliche Keramik, Metallurgie, Hochtemperatur-F&E |

Bereit für eine präzise, kontaminationsfreie Hochtemperaturverarbeitung? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet zuverlässige 1800°C Muffelöfen, die für fortgeschrittene Materialwissenschaft, Forschung und Kleinserienproduktion entwickelt wurden. Unsere Expertise stellt sicher, dass Sie die richtige Ausrüstung für Ihre spezifischen Bedürfnisse erhalten, unterstützt durch außergewöhnlichen Support. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Was verursacht einen Anstieg des Aschegehalts? Entdecken Sie die versteckten Übeltäter, die Ihre Ausrüstung schädigen.

- Was passiert im Muffelofen? Erreichen Sie eine reine, gleichmäßige Hochtemperaturverarbeitung

- Wie funktioniert der Kalzinierungsprozess? Thermische Zersetzung zur Materialreinigung meistern

- Wofür wird ein Muffelofen in der Lebensmittelindustrie verwendet? Unerlässlich für genaue Lebensmittel-Aschenanalysen

- Was ist der Mechanismus eines Muffelofens? Präzises, kontaminationsfreies Heizen meistern