Die Wärmebehandlung nach dem Aufkohlen ist nicht optional; sie ist der wesentliche Schritt, um die gewünschten Materialeigenschaften zu erzielen. Das Aufkohlen selbst reichert die Stahloberfläche lediglich mit Kohlenstoff an, was seine Härtbarkeit – sein Potenzial, hart zu werden – erhöht. Die anschließenden Abschreck- und Anlasszyklen sind es, die dieses Potenzial tatsächlich in eine harte, verschleißfeste Oberflächenschicht umwandeln und gleichzeitig sicherstellen, dass der Kern des Bauteils zäh und duktil bleibt.

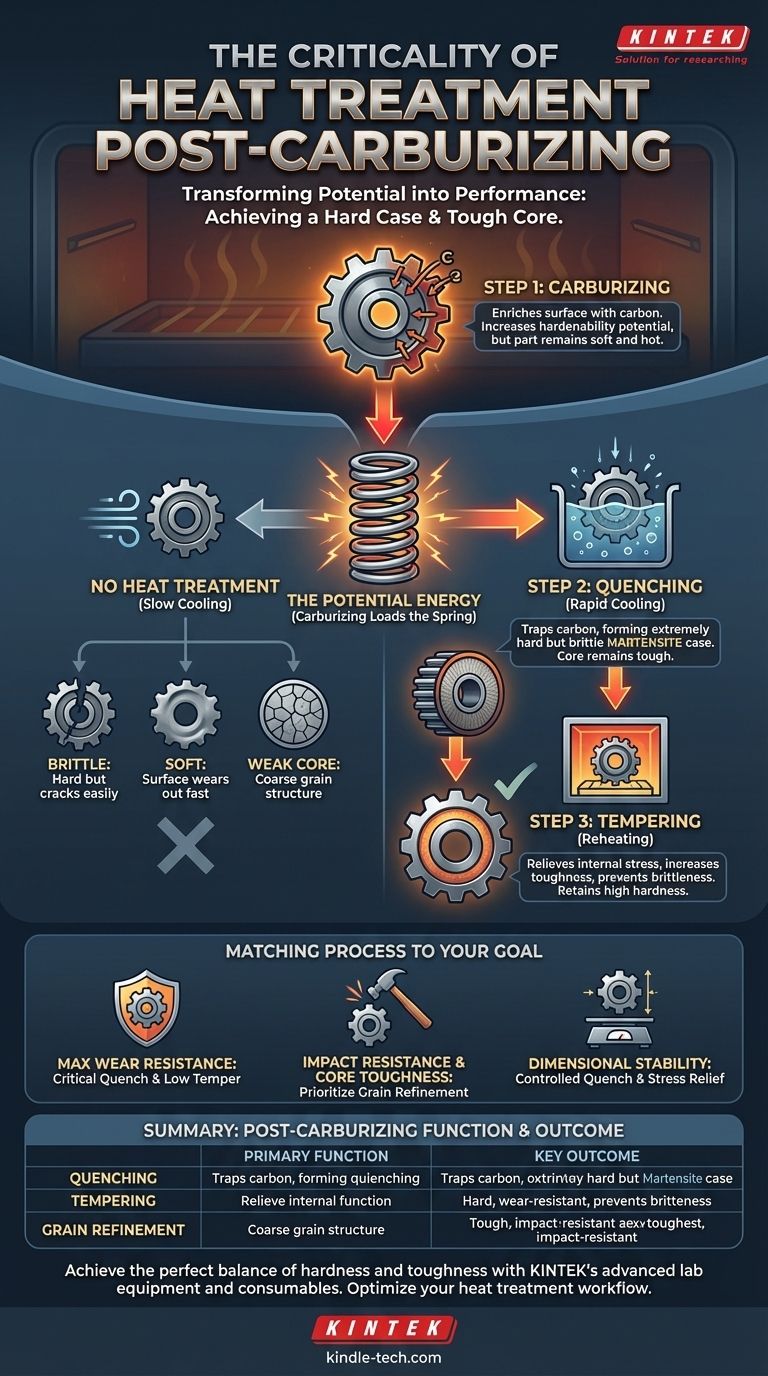

Stellen Sie sich das Aufkohlen wie das Spannen einer Feder vor. Der Prozess fügt dem Stahl an der Oberfläche potenzielle Energie (Kohlenstoff) hinzu, aber erst das anschließende Abschrecken und Anlassen (das Freisetzen und Kontrollieren) verwandelt dieses Potenzial in das gewünschte Ergebnis: eine harte Randschicht und einen zähen Kern.

Das Ziel: Eine harte Randschicht mit einem zähen Kern

Der gesamte Zweck der Einsatzhärtung besteht darin, ein Bauteil mit zwei unterschiedlichen, optimierten Zonen zu schaffen. Sie benötigen eine extrem harte, verschleißfeste Außenschicht (die Randschicht), um Reibung und Abrieb zu widerstehen, unterstützt von einem weicheren, duktileren Inneren (dem Kern), um Stöße zu absorbieren und Bruch zu widerstehen.

Was das Aufkohlen tatsächlich bewirkt

Das Aufkohlen ist ein Diffusionsprozess. Durch Erhitzen von niedriggekohltem Stahl in einer kohlenstoffreichen Atmosphäre diffundieren Kohlenstoffatome in die Oberfläche und bilden eine hochgekohlte Stahl-"Randschicht" über dem ursprünglichen niedriggekohlten Kern.

Dieser Schritt allein macht das Teil nicht wesentlich härter. Am Ende des Aufkohlungszyklus ist das Bauteil immer noch heiß und relativ weich.

Das Problem, wenn man nach dem Aufkohlen aufhört

Würde man das Bauteil nach dem Aufkohlen einfach langsam an der Luft abkühlen lassen, würde die hochgekohlte Randschicht eine weiche Mikrostruktur (wie Perlit) bilden. Das Teil hätte eine kohlenstoffreiche Oberfläche, aber es würde die Härte vermissen lassen, die für praktisch jede technische Anwendung erforderlich ist.

Darüber hinaus führen die hohen Temperaturen und die lange Dauer des Aufkohlungsprozesses dazu, dass die Kristallkörner des Stahls groß werden, was die Gesamtzähigkeit und Festigkeit des Materials verringert.

Die entscheidende Rolle der Wärmebehandlung nach dem Aufkohlen

Die anschließende Wärmebehandlung ist ein sorgfältig kontrollierter zweiteiliger Prozess, der darauf abzielt, diese Probleme zu lösen und die während des Aufkohlens erzeugten Eigenschaften freizusetzen.

Schritt 1: Abschrecken für Härte

Nach dem Aufkohlen (und oft nach einer kurzen Temperaturanpassung zur Kornfeinung) wird das Bauteil schnell abgekühlt oder abgeschreckt, typischerweise in Öl, Wasser oder Polymer.

Diese schnelle Abkühlung schließt die Kohlenstoffatome im Eisenkristallgitter der hochgekohlten Randschicht ein und erzwingt die Bildung einer Mikrostruktur namens Martensit. Martensit ist extrem hart und spröde und bietet die notwendige Verschleißfestigkeit.

Gleichzeitig wandelt sich der niedriggekohlte Kern, der eine viel geringere Härtbarkeit aufweist, nicht in spröden Martensit um. Er bildet eine viel weichere, zähere Mikrostruktur und behält seine Fähigkeit, Stöße zu absorbieren.

Schritt 2: Anlassen für Zähigkeit

Das Abschrecken hinterlässt die martensitische Randschicht in einem Zustand hoher innerer Spannung, wodurch sie für die meisten Anwendungen zu spröde ist. Ein geringer Stoß könnte sie zum Zerbrechen bringen.

Anlassen ist der letzte, entscheidende Schritt. Das Teil wird auf eine relativ niedrige Temperatur (z. B. 150-200°C oder 300-400°F) wiedererhitzt und für eine bestimmte Zeit gehalten.

Dieser Prozess baut die inneren Spannungen vom Abschrecken ab und ordnet die Mikrostruktur leicht neu an, wodurch die Zähigkeit und Bruchfestigkeit der Randschicht drastisch erhöht wird, mit nur einer geringfügigen Reduzierung ihrer Spitzenhärte.

Die Kompromisse und Fallstricke verstehen

Das Überspringen oder unsachgemäße Ausführen dieser Schritte macht den gesamten Zweck des Aufkohlungsprozesses zunichte und führt zum Bauteilversagen.

Das spröde Teil

Ein Bauteil, das abgeschreckt, aber nicht angelassen wird, hat eine harte, aber gefährlich spröde Oberfläche. Es wird wahrscheinlich vorzeitig durch Risse oder Absplitterungen unter Betriebsbelastung versagen.

Das weiche Teil

Ein Bauteil, das nach dem Aufkohlen nicht abgeschreckt wird, bildet niemals Martensit. Seine Oberfläche bleibt weich und würde in der beabsichtigten Anwendung fast sofort verschleißen.

Der schwache Kern

Unsachgemäße Wärmebehandlungszyklen können die grobe Kornstruktur, die sich während des Aufkohlens bildet, nicht verfeinern. Dies lässt den Kern schwach und anfällig für Brüche, selbst wenn die Oberfläche hart ist.

Den Prozess an Ihr Ziel anpassen

Die Wärmebehandlung nach dem Aufkohlen wird präzise gesteuert, um spezifische technische Anforderungen an das Endteil zu erfüllen.

- Wenn Ihr Hauptaugenmerk auf maximaler Oberflächenverschleißfestigkeit liegt: Das Abschrecken ist entscheidend, um eine vollständig martensitische Randschicht zu gewährleisten, gefolgt von einem Niedertemperaturanlassen, um Spannungen abzubauen, ohne die Härte wesentlich zu opfern.

- Wenn Ihr Hauptaugenmerk auf Schlagfestigkeit und Kernzähigkeit liegt: Der Kornfeinungszyklus vor dem endgültigen Abschrecken ist von größter Bedeutung, um sicherzustellen, dass der niedriggekohlte Kern eine feine, zähe Mikrostruktur zur Stoßabsorption aufweist.

- Wenn Ihr Hauptaugenmerk auf Dimensionsstabilität liegt: Kontrolliertes Abschrecken und eine ordnungsgemäße Spannungsarmglühung während des Anlassens sind unerlässlich, um Verzug zu minimieren und Rissbildung bei komplexen Geometrien zu verhindern.

Letztendlich ist die Wärmebehandlung nach dem Aufkohlen der nicht verhandelbare Prozess, der das chemische Potenzial der kohlenstoffreichen Oberfläche in die überlegene mechanische Leistung des Endbauteils umwandelt.

Zusammenfassungstabelle:

| Schritt nach dem Aufkohlen | Primäre Funktion | Wichtigstes Ergebnis |

|---|---|---|

| Abschrecken | Kühlt den Stahl schnell ab, um Martensit in der hochgekohlten Randschicht zu bilden. | Erzeugt eine extrem harte, verschleißfeste Oberfläche. |

| Anlassen | Erhitzt den Stahl auf eine niedrige Temperatur, um innere Spannungen abzubauen. | Erhöht die Zähigkeit und Bruchfestigkeit, reduziert die Sprödigkeit. |

| Kornfeinung | (Optional) Passt die Temperatur vor dem Abschrecken an, um grobe Körner zu verfeinern. | Verbessert die Kernfestigkeit und die allgemeine Materialzähigkeit. |

Erzielen Sie die perfekte Balance aus Härte und Zähigkeit für Ihre Komponenten. Die präzise Kontrolle der Wärmebehandlung nach dem Aufkohlen ist entscheidend für die Leistung und Langlebigkeit Ihrer Komponente. KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die für zuverlässige und wiederholbare Wärmebehandlungsprozesse erforderlich sind. Lassen Sie sich von unseren Experten bei der Optimierung Ihres Arbeitsablaufs unterstützen – kontaktieren Sie uns noch heute, um Ihre spezifischen Laboranforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Warum wird Stickstoff im Ofen verwendet? Ein kostengünstiger Schutz für Hochtemperaturprozesse

- Was ist ein Beispiel für eine inerte Atmosphäre? Entdecken Sie das beste Gas für Ihren Prozess

- Kann Stickstoff zum Löten verwendet werden? Wichtige Bedingungen und Anwendungen erklärt

- Kann Stickstoffgas erhitzt werden? Nutzen Sie die inerte Hitze für Präzision und Sicherheit

- Was sorgt für eine inerte Atmosphäre? Erreichen Sie Sicherheit und Reinheit mit Stickstoff, Argon oder CO2