Der primäre negative Effekt des Abschreckens von Stahl ist die Entstehung extremer innerer Spannungen, da das Metall schnell und ungleichmäßig abkühlt. Diese Spannungen sind die Hauptursache für die beiden häufigsten Fehler: Das Teil kann physisch reißen, oder es kann sich verziehen und verformen, wodurch es seine erforderliche Form und Maßhaltigkeit verliert. Das Abschrecken hinterlässt den Stahl auch in einem extrem harten, aber spröden Zustand, wodurch er ohne weitere Behandlung für die meisten Anwendungen unbrauchbar ist.

Abschrecken ist ein kontrollierter, heftiger Prozess, der notwendig ist, um eine hohe Härte in Stahl zu erreichen. Seine negativen Effekte – Rissbildung, Verzug und Sprödigkeit – sind keine Mängel, die vermieden werden müssen, sondern inhärente Risiken, die durch sorgfältige Prozesskontrolle und anschließendes Anlassen gemanagt werden müssen.

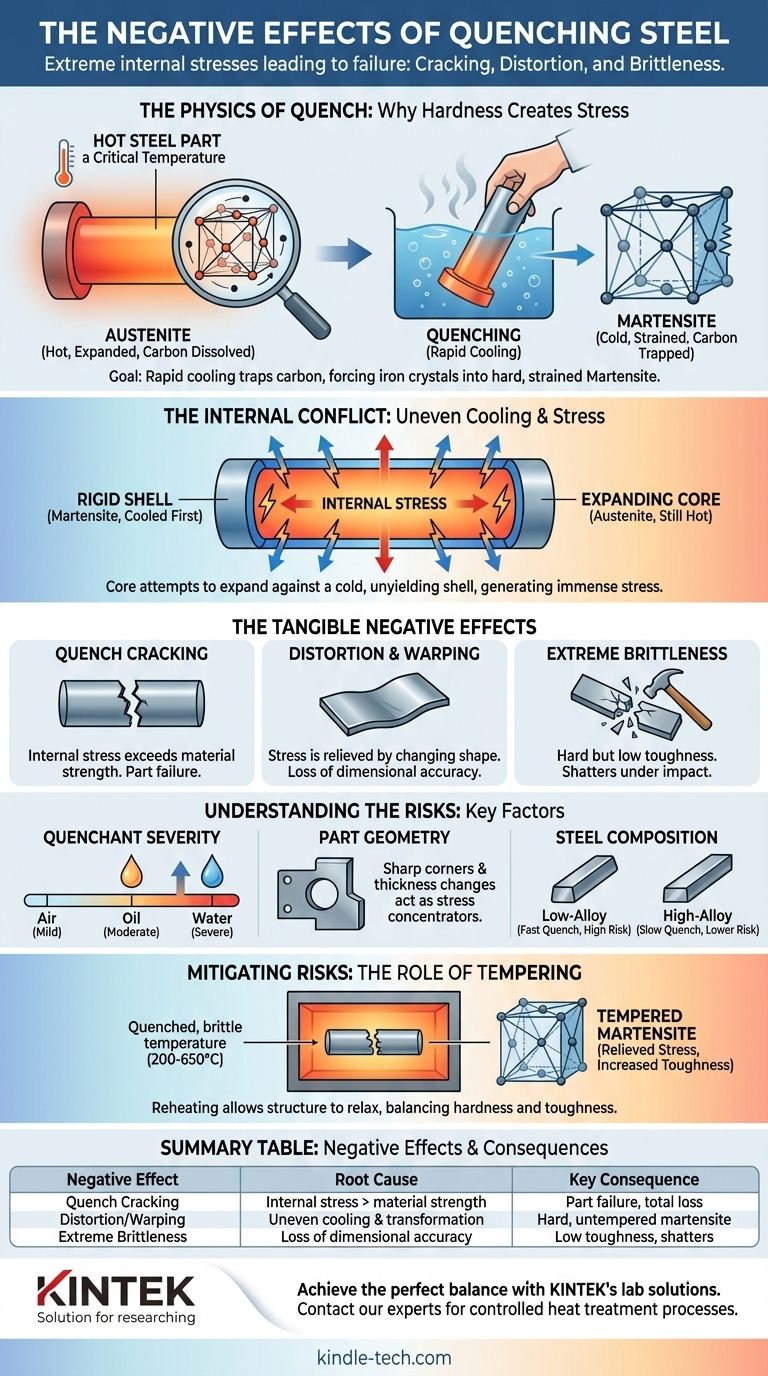

Die Physik des Abschreckens: Warum Härte Spannungen erzeugt

Um zu verstehen, warum Abschrecken negative Effekte hat, müssen Sie zunächst seinen Zweck verstehen. Ziel ist es, Stahl von einer hohen Temperatur schnell abzukühlen, um eine bestimmte Kristallstruktur zu erzeugen.

Das Ziel: Martensit erzeugen

Wenn Stahl auf seine kritische Temperatur (Austenitisierung) erhitzt wird, sind seine Kohlenstoffatome in einer Kristallstruktur namens Austenit gelöst. Wenn er langsam abgekühlt wird, haben die Kohlenstoffatome Zeit, sich zu bewegen und weichere Strukturen zu bilden.

Abschrecken fängt diese Kohlenstoffatome ein und zwingt die Eisenkristalle, sich in eine neue, stark verspannte und sehr harte Struktur namens Martensit zu verformen. Diese Härte ist das gewünschte Ergebnis.

Ungleichmäßige Abkühlung und Umwandlung

Das Problem beginnt, weil ein Stahlteil nicht sofort oder gleichmäßig abkühlen kann. Die äußere Oberfläche wird zuerst dem Abschreckmedium (Wasser, Öl, Luft) ausgesetzt und kühlt am schnellsten ab.

Diese Oberflächenschicht wandelt sich in harten, starren Martensit um, während der Kern des Teils noch heiß, ausgedehnt und in seinem weicheren austenitischen Zustand ist.

Der interne Konflikt

Wenn der Kern schließlich abkühlt und sich in Martensit umwandelt, versucht er, sich auszudehnen. Er ist jedoch nun in einer kalten, unnachgiebigen Hülle aus bereits gebildetem Martensit gefangen.

Dies erzeugt einen internen Kampf: Der sich ausdehnende Kern drückt nach außen, während die gehärtete Hülle ihn einschränkt. Dieser Konflikt erzeugt immense innere Spannungen.

Die greifbaren negativen Effekte

Diese inneren Spannungen äußern sich in mehreren katastrophalen oder leistungsbeeinträchtigenden Weisen.

Abschreckrisse

Wenn die innere Spannung die Zugfestigkeit des neu gebildeten, spröden Martensits überschreitet, bricht der Stahl. Dies ist ein Abschreckriss.

Diese Risse entstehen oft an Stellen hoher Spannungskonzentration, wie scharfen inneren Ecken oder abrupten Änderungen der Teiledicke. Ein Abschreckriss ist ein Totalversagen des Teils.

Verzug und Verformung

Wenn die innere Spannung nicht hoch genug ist, um einen Riss zu verursachen, wird sie sich stattdessen durch eine Änderung der Form des Teils abbauen. Dies ist Verzug oder Verformung.

Lange, dünne Teile können sich biegen, flache Teile können sich "kartoffelchipförmig" verformen, und runde Teile können unrund werden. Bei Präzisionskomponenten wie Zahnrädern, Lagern oder Formen kann selbst ein geringfügiger Verzug das Teil unbrauchbar machen.

Extreme Sprödigkeit

Die abgeschreckte martensitische Struktur ist zwar extrem hart, hat aber eine sehr geringe Zähigkeit. Zähigkeit ist die Fähigkeit, Energie aufzunehmen und sich zu verformen, ohne zu brechen.

Ein abgeschrecktes Teil ist wie Glas: Es kann Kratzern widerstehen (Härte), aber es zerspringt, wenn es fallen gelassen oder angeschlagen wird (geringe Zähigkeit). Dies macht es ungeeignet für Anwendungen, die Stößen oder dynamischen Belastungen ausgesetzt sind.

Die Kompromisse verstehen: Faktoren, die das Risiko erhöhen

Die Schwere dieser negativen Effekte ist nicht zufällig. Sie ist ein direktes Ergebnis mehrerer Schlüsselvariablen im Material und im Prozess.

Abschreckmittel-Intensität

Je schneller die Abkühlrate, desto größer der Thermoschock und desto höher die innere Spannung.

Wasser ist ein sehr intensives Abschreckmittel, das Wärme extrem schnell abführt und das höchste Risiko für Rissbildung und Verzug birgt. Öl ist weniger intensiv, und Luft ist am mildesten. Die Wahl des Abschreckmittels muss den Anforderungen des Stahls entsprechen.

Teilegeometrie

Komplexe Formen sind von Natur aus riskanter. Scharfe innere Ecken, Löcher und plötzliche Übergänge von dicken zu dünnen Abschnitten wirken als Spannungskonzentratoren.

Diese Merkmale bieten einen natürlichen Ausgangspunkt für Abschreckrisse und sind die Bereiche, die am ehesten verziehen. Eine gute Konstruktionspraxis erfordert großzügige Radien und, wo möglich, gleichmäßige Querschnitte.

Stahlzusammensetzung (Härtbarkeit)

Die Legierungen im Stahl bestimmen seine Härtbarkeit – seine Fähigkeit, Martensit bei langsameren Abkühlraten zu bilden.

Niedrig legierte Stähle (wie 1095) haben eine geringe Härtbarkeit und erfordern ein sehr schnelles Abschrecken (wie Wasser), was das Risiko erhöht. Hochlegierte Stähle (wie A2 Werkzeugstahl) sind "lufthärtend", was bedeutet, dass sie volle Härte mit einer langsamen Abkühlung an der Luft erreichen können, wodurch die inneren Spannungen dramatisch reduziert werden.

Wie man die Risiken mindert: Die Rolle des Anlassens

Ein Teil wird fast nie in seinem abgeschreckten Zustand verwendet. Die Sprödigkeit und die hohen inneren Spannungen müssen durch eine nachfolgende Wärmebehandlung behoben werden.

Warum Anlassen unerlässlich ist

Anlassen ist der Prozess des Wiedererhitzens des abgeschreckten Teils auf eine viel niedrigere Temperatur (z.B. 200-650°C oder 400-1200°F) und des Haltens über einen bestimmten Zeitraum.

Dieser Prozess ermöglicht es einem Teil des eingeschlossenen Kohlenstoffs auszuscheiden und der Kristallstruktur, sich zu entspannen, was die inneren Spannungen erheblich reduziert und die Zähigkeit erhöht.

Das Härte- vs. Zähigkeits-Spektrum

Anlassen beinhaltet immer einen Kompromiss. Es reduziert die Spitzenhärte des Stahls, bietet aber im Gegenzug einen massiven Gewinn an Zähigkeit.

Die spezifische Anlasstemperatur wird gewählt, um das präzise Gleichgewicht von Härte und Zähigkeit zu erreichen, das für die endgültige Anwendung erforderlich ist, wodurch das Teil von einem unbrauchbar spröden Zustand in einen funktionsfähigen Zustand überführt wird.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieser negativen Effekte ermöglicht es Ihnen, den Wärmebehandlungsprozess zu steuern, um das gewünschte Ergebnis zu erzielen.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte liegt: Sie müssen ein höheres Risiko für Abschreckrisse in Kauf nehmen und einen Stahl und Prozess (wie ein Wasserbad bei W1-Stahl) verwenden, der dies erfordert, gefolgt von einem sehr niedrig temperierten Anlassen.

- Wenn Ihr Hauptaugenmerk auf ausgewogener Festigkeit und Zähigkeit liegt: Das Abschrecken ist nur der erste Schritt; Ihr Prozess muss einen sorgfältig kontrollierten Anlasszyklus umfassen, um die für Werkzeuge, Federn oder Strukturkomponenten erforderliche Zähigkeit zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Dimensionsstabilität liegt: Sie müssen einen Stahl mit hoher Härtbarkeit (eine lufthärtende oder ölhärtende Sorte) wählen, der ein langsameres, weniger spannungsreiches Abschrecken ermöglicht, um Verzug bei Präzisionsteilen zu minimieren.

Letztendlich geht es beim Beherrschen des Abschreckens nicht darum, seine negativen Effekte zu eliminieren, sondern sie strategisch zu managen, um die präzisen Eigenschaften zu erzielen, die Ihre Anwendung erfordert.

Zusammenfassungstabelle:

| Negativer Effekt | Grundursache | Hauptfolge |

|---|---|---|

| Abschreckrisse | Innere Spannung überschreitet Materialfestigkeit | Teileversagen, Totalverlust |

| Verzug/Verformung | Ungleichmäßige Abkühlung und Umwandlung | Verlust der Maßhaltigkeit |

| Extreme Sprödigkeit | Bildung von hartem, unangelassenem Martensit | Geringe Zähigkeit, zerspringt bei Stoß |

Erreichen Sie die perfekte Balance aus Härte und Zähigkeit für Ihre Stahlkomponenten.

Abschrecken ist ein kritischer, aber risikoreicher Schritt in der Wärmebehandlung. KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die zur Steuerung dieses Prozesses erforderlich sind, von der Auswahl des richtigen Abschreckmittels bis zur Durchführung genauer Anlasszyklen. Unsere Expertise hilft Ihnen, die negativen Effekte des Abschreckens – wie Rissbildung und Verzug – zu mindern und sicherzustellen, dass Ihre Teile die genauen Spezifikationen für Festigkeit, Haltbarkeit und Dimensionsstabilität erfüllen.

Lassen Sie KINTEK den Erfolg Ihres Labors unterstützen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Wärmebehandlungsprozesse optimieren und zuverlässige, leistungsstarke Ergebnisse liefern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vertikaler Labortiegelofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien

- Wofür wird ein Vakuumofen verwendet? Ermöglichen Sie hochreine Wärmebehandlung für überlegene Materialien

- Wofür werden Vakuumöfen verwendet? Erzielen Sie unübertroffene Materialreinheit und Leistung

- Was sind Vakuumofen-Teile? Ein Leitfaden zu den Kernsystemen für die Präzisionswärmebehandlung

- Wie saugt man einen Ofen aus? Eine Schritt-für-Schritt-Anleitung zur sicheren DIY-Wartung