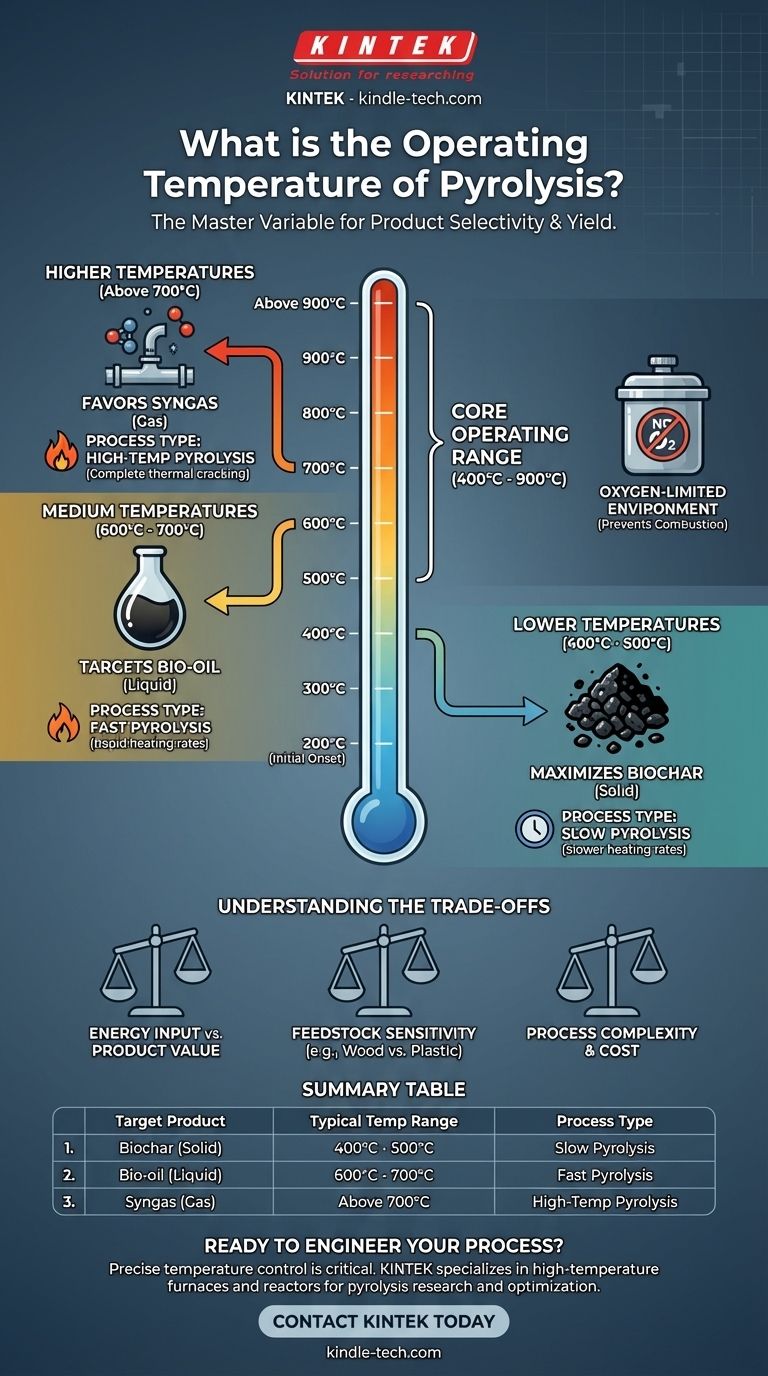

Kurz gesagt, die Betriebstemperatur für die Pyrolyse liegt typischerweise zwischen 400°C und 900°C (750°F bis 1650°F). Der Prozess der thermischen Zersetzung kann jedoch bereits bei Temperaturen von 200°C beginnen, wobei die spezifische Temperatur sorgfältig basierend auf dem Ausgangsmaterial und den gewünschten Endprodukten ausgewählt wird.

Das grundlegende Prinzip ist, dass die Pyrolysetemperatur kein einzelner, fester Wert ist. Sie ist die primäre Steuergröße, die verwendet wird, um zu bestimmen, ob das Endergebnis ein Feststoff (Biokohle), eine Flüssigkeit (Bio-Öl) oder ein Gas (Synthesegas) sein wird.

Warum die Temperatur die Master-Variable ist

Pyrolyse ist per Definition die thermische Zersetzung von Materialien bei erhöhten Temperaturen in einer sauerstoffarmen Umgebung. Die Temperatur steuert direkt die Geschwindigkeit und das Ausmaß dieser Zersetzung und ist somit der kritischste Parameter bei jedem Pyrolysevorgang.

Der anfängliche Beginn der Pyrolyse

Bei vielen organischen Materialien, wie Holz, beginnt der Prozess bei relativ niedrigen Temperaturen. Der Abbau schwächerer chemischer Bindungen beginnt zwischen 200°C und 300°C. Dies ist die Anfangsphase, in der flüchtige Verbindungen freigesetzt werden.

Der Kernbetriebsbereich

Die meisten industriellen Pyrolyseprozesse arbeiten in einem viel höheren und effektiveren Bereich von 400°C bis 900°C. Innerhalb dieses Fensters wird das Ausgangsmaterial effizient in seine wertvollen Bestandteile zerlegt.

Die kritische Rolle einer sauerstofffreien Umgebung

Es ist entscheidend zu verstehen, dass diese Temperaturen in einer sauerstoffarmen oder vollständig sauerstofffreien Atmosphäre angewendet werden. Die Abwesenheit von Sauerstoff verhindert die Verbrennung und zwingt das Material stattdessen, sich thermisch in verschiedene Moleküle zu zerlegen.

Wie die Temperatur das Endprodukt bestimmt

Das "Warum" hinter der Auswahl einer bestimmten Temperatur besteht darin, die Endprodukte zu steuern. Unterschiedliche Temperaturen begünstigen unterschiedliche Ausbeuten, ein Konzept, das als Produktselektivität bekannt ist.

Niedrigere Temperaturen für Biokohle (Feststoff)

Die langsame Pyrolyse, die oft am unteren Ende des Spektrums (etwa 400°C bis 500°C) durchgeführt wird, maximiert die Produktion von Biokohle. Die langsameren Heizraten und niedrigeren Temperaturen hinterlassen mehr Kohlenstoff in einer stabilen, festen Form.

Mittlere Temperaturen für Bio-Öl (Flüssigkeit)

Die schnelle Pyrolyse zielt auf die Produktion von Bio-Öl ab. Durch schnelles Erhitzen des Materials auf einen mittleren Temperaturbereich (etwa 600°C bis 700°C) spaltet der Prozess das Ausgangsmaterial in Dämpfe. Diese Dämpfe können dann schnell abgekühlt und zu einem flüssigen Brennstoff kondensiert werden.

Höhere Temperaturen für Synthesegas (Gas)

Bei den höchsten Temperaturen (typischerweise über 700°C) begünstigt der Prozess die Produktion von Synthesegas. Diese extremen Bedingungen spalten das gesamte Material, einschließlich der schwereren Dämpfe und der Biokohle, in sehr einfache, nicht kondensierbare Gasmoleküle wie Wasserstoff und Kohlenmonoxid.

Die Kompromisse verstehen

Die Wahl einer Pyrolysetemperatur ist eine technische Entscheidung, die ein Gleichgewicht zwischen konkurrierenden Faktoren erfordert. Es gibt keine einzige "beste" Temperatur, sondern nur die optimale für ein bestimmtes Ziel.

Energieeinsatz vs. Produktwert

Das Erreichen und Aufrechterhalten höherer Temperaturen erfordert einen deutlich höheren Energieeinsatz. Diese Betriebskosten müssen durch den Marktwert des Endprodukts gerechtfertigt sein, sei es hochwertiges Synthesegas oder spezielle Biokohle.

Empfindlichkeit des Ausgangsmaterials

Verschiedene Ausgangsmaterialien (z. B. Holz, landwirtschaftliche Abfälle, Kunststoffe) zersetzen sich unterschiedlich. Eine Temperatur, die für die Herstellung von Bio-Öl aus Holz optimal ist, ist möglicherweise nicht für Kunststoff geeignet, was die Notwendigkeit unterstreicht, den Prozess für jedes spezifische Material anzupassen.

Prozesskomplexität und Kosten

Der Betrieb bei sehr hohen Temperaturen in einer sauerstofffreien Umgebung erfordert anspruchsvolle Reaktortechnologie und Steuerungssysteme. Dies erhöht die Investitions- und Wartungskosten der Anlage.

Die richtige Wahl für Ihr Ziel treffen

Ihre Zieltemperatur sollte sich ausschließlich nach dem Produkt richten, das Sie herstellen möchten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Biokohleproduktion liegt: Arbeiten Sie am unteren Ende des Temperaturspektrums, typischerweise 400°C bis 500°C, unter Verwendung eines langsamen Pyrolyseverfahrens.

- Wenn Ihr Hauptaugenmerk auf der Produktion von Bio-Öl (flüssiger Brennstoff) liegt: Zielen Sie auf einen mittleren Temperaturbereich um 600°C mit schnellen Heizraten ab, was charakteristisch für die schnelle Pyrolyse ist.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von Synthesegas (gasförmiger Brennstoff) liegt: Verwenden Sie die höchsten Temperaturen, im Allgemeinen über 700°C, um eine vollständige thermische Spaltung des Ausgangsmaterials in einfache Gase zu gewährleisten.

Letztendlich ist die Wahl der richtigen Pyrolysetemperatur eine strategische Entscheidung, die das gewünschte chemische Ergebnis direkt steuert.

Zusammenfassungstabelle:

| Zielprodukt | Typischer Temperaturbereich | Prozesstyp |

|---|---|---|

| Biokohle (Feststoff) | 400°C - 500°C | Langsame Pyrolyse |

| Bio-Öl (Flüssigkeit) | 600°C - 700°C | Schnelle Pyrolyse |

| Synthesegas (Gas) | Über 700°C | Hochtemperatur-Pyrolyse |

Bereit, Ihren Pyrolyseprozess zu entwickeln?

Die Wahl der präzisen Temperatur ist entscheidend für das Erreichen Ihrer angestrebten Produktausbeute und -qualität. Die richtige Laborausrüstung ist unerlässlich für Forschung, Entwicklung und Prozessoptimierung.

KINTEK ist spezialisiert auf Hochtemperatur-Laboröfen und -reaktoren, die für präzise Pyrolyseanwendungen entwickelt wurden. Unsere Lösungen bieten die genaue Temperaturregelung und sauerstofffreie Umgebungen, die Sie benötigen, um zuverlässig Biokohle, Bio-Öl oder Synthesegas aus Ihrem spezifischen Ausgangsmaterial herzustellen.

Lassen Sie uns Ihnen helfen, einen effizienteren und profitableren Prozess aufzubauen. Unsere Experten beraten Sie gerne zu Ihren Anforderungen und empfehlen Ihnen die ideale Ausrüstung für Ihr Labor.

Kontaktieren Sie KINTEK noch heute für eine Beratung und übernehmen Sie die Kontrolle über Ihre thermischen Umwandlungsergebnisse.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

Andere fragen auch

- Was ist der Zweck eines Kalzinators? Steigerung der Effizienz bei Hochtemperaturprozessen

- Was sind die Produkte der Pyrolyse von Holz? Ein Leitfaden zu den Ausbeuten an Biokohle, Bioöl und Synthesegas

- Was ist das Prinzip des Drehrohrofens? Beherrschen der kontinuierlichen thermischen Verarbeitung

- Welche Zonen gibt es im Drehofen bei der Zementherstellung? Meistern Sie den Kernprozess für hochwertigen Klinker

- Welche Ausrüstung wird bei der Pyrolyse verwendet? Den richtigen Reaktor für Ihren Rohstoff und Ihre Produkte wählen