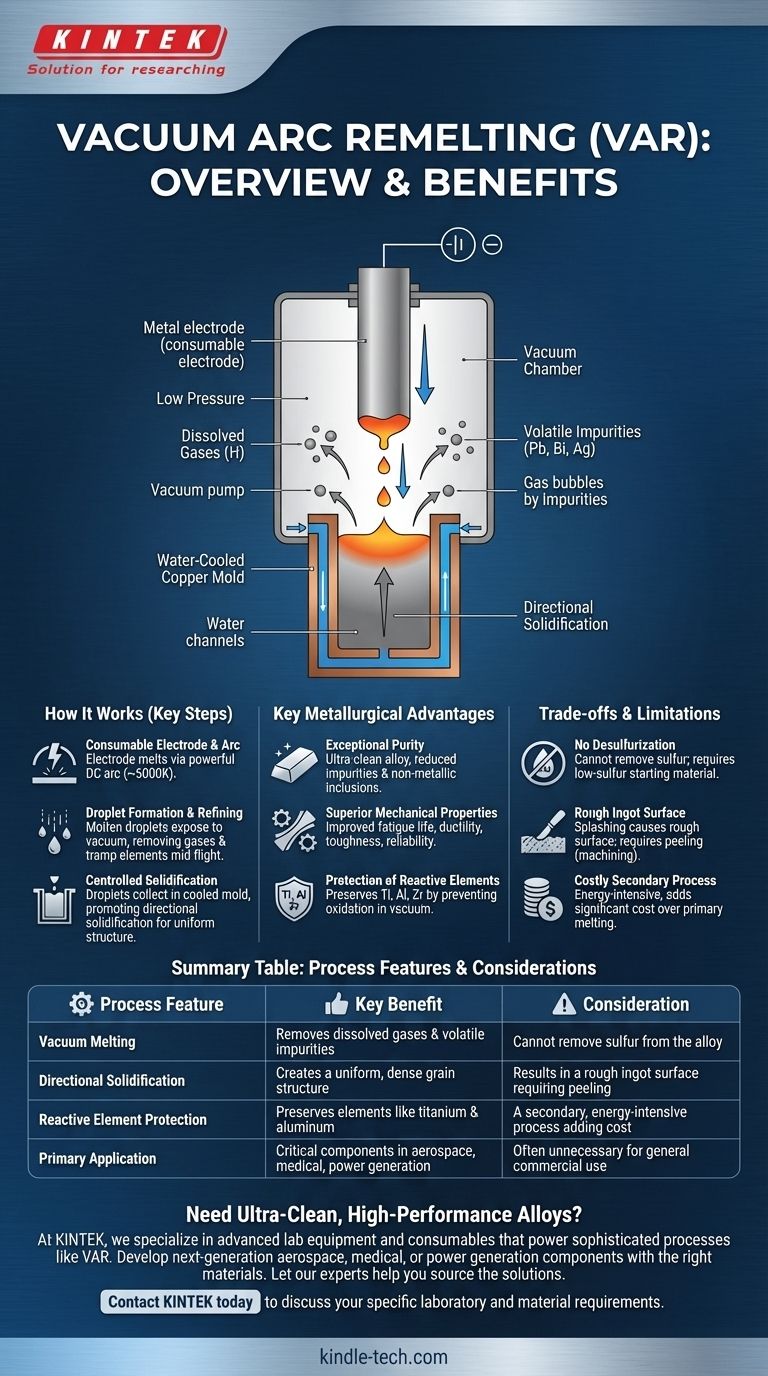

Im Kern ist das Vakuumlichtbogenumschmelzen (VAR) ein hochreines sekundäres Schmelzverfahren, das zur Raffination von Metallen und Speziallegierungen eingesetzt wird. Es funktioniert, indem ein starker Gleichstromlichtbogen gezündet wird, um eine vorgefertigte Metallstange (die Elektrode) in einer Vakuumkammer zu schmelzen. Das geschmolzene Metall tropft nach unten und erstarrt in einer wassergekühlten Kupferform neu, wodurch ein neuer, hochreiner Barren mit einer überlegenen inneren Struktur entsteht.

Der eigentliche Zweck von VAR ist nicht die Herstellung von Metall aus Roherz, sondern die Veredelung einer vorhandenen Legierung. Durch das Umschmelzen unter Vakuum werden gelöste Gase und flüchtige Verunreinigungen entfernt, was zu einem ultrareinen Material mit außergewöhnlichen mechanischen Eigenschaften führt, die für die anspruchsvollsten Anwendungen erforderlich sind.

Wie der VAR-Prozess die Reinigung erreicht

Die Wirksamkeit von VAR liegt in der Kombination aus hoher Hitze und einer kontrollierten Vakuumumgebung, die eine Reihe physikalischer und chemischer Raffinationsreaktionen vorantreibt.

Die Verbrauchselektrode und der Lichtbogen

Der Prozess beginnt mit einem festen Zylinder der zu verfeinernden Legierung, bekannt als Verbrauchselektrode. Diese Elektrode wird in einem Vakuumofen aufgehängt und fungiert als negative Klemme (Kathode) in einem Hochleistungs-Gleichstromkreis.

Zwischen der unteren Spitze der Elektrode und einer kleinen Menge Anlaufmaterial am Boden der wassergekühlten Kupferform wird ein Lichtbogen gezündet. Die intensive Hitze des Lichtbogens, die fast 5000 K erreicht, schmilzt die Spitze der Elektrode.

Tröpfchenbildung und Vakuumraffination

Wenn die Elektrode schmilzt, bilden sich flüssige Metalltröpfchen und lösen sich ab. Während ihres Falls durch das Vakuum sind diese überhitzten Tröpfchen der Umgebung mit niedrigem Druck ausgesetzt.

Diese Exposition ist entscheidend. Das Vakuum hilft, gelöste Gase wie Wasserstoff und flüchtige, niedrigschmelzende Begleitelemente wie Blei, Wismut und Silber herauszuziehen und reinigt das Metall effektiv im Flug.

Kontrollierte Erstarrung in der Form

Die gereinigten Tröpfchen sammeln sich in einem Schmelzbad am Boden der wassergekühlten Kupferform. Da die Form aktiv gekühlt wird, beginnt die Erstarrung sofort an der Formwand und schreitet nach oben und innen fort.

Diese gerichtete Erstarrung ist entscheidend für die Herstellung einer gleichmäßigen und reinen Kristallstruktur. Sie minimiert die chemische Segregation und innere Defekte wie Schrumpfporosität, was zu einem Barren führt, der dicht und chemisch homogen ist.

Wesentliche metallurgische Vorteile

Die einzigartigen Bedingungen des VAR-Prozesses bieten deutliche Vorteile, die mit herkömmlichen Luftschmelzverfahren nicht erreichbar sind.

Außergewöhnliche Reinheit und Sauberkeit

Durch die Verhinderung von Kontamination durch Luft (Sauerstoff und Stickstoff) und die aktive Entfernung gelöster Gase und flüchtiger Metalle erzeugt VAR eine ultrareine Legierung. Diese Reduzierung von Verunreinigungen und nichtmetallischen Einschlüssen ist der Hauptgrund für ihren Einsatz.

Überlegene mechanische Eigenschaften

Die feine, gleichmäßige Kornstruktur, die durch kontrollierte Erstarrung entsteht, verbessert direkt die Leistung des Materials. VAR-behandelte Legierungen weisen eine verbesserte Ermüdungslebensdauer, Duktilität, Zähigkeit und Gesamtzuverlässigkeit unter Belastung auf.

Schutz reaktiver Elemente

Für Speziallegierungen ist VAR unerlässlich, um präzise Mengen hochreaktiver Elemente wie Titan und Aluminium zu erhalten. In einem herkömmlichen Ofen würden diese Elemente durch Oxidation verbrennen und verloren gehen. Die Vakuumumgebung schützt sie und stellt sicher, dass die Endchemie den genauen Spezifikationen entspricht.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist VAR keine universelle Lösung. Seine Vorteile gehen mit spezifischen betrieblichen Einschränkungen und Kosten einher.

Keine Entschwefelungsfähigkeit

Der VAR-Prozess kann Schwefel nicht entfernen. Daher muss die als Ausgangsmaterial verwendete Verbrauchselektrode bereits einen sehr geringen Schwefelgehalt aufweisen. Dies stellt eine erhebliche Einschränkung bei der Auswahl des Ausgangsmaterials dar.

Raue Barrenoberfläche

Der Schmelzprozess beinhaltet oft Spritzer, was zu einer rauen, porösen und chemisch inkonsistenten Oberfläche des Endbarrens führt. Diese Außenschicht muss vor der Verwendung des Barrens zum Schmieden oder anderen Warmumformungen abgedreht werden – ein Prozess, der als Oberflächenschälen bezeichnet wird – was Kosten verursacht und die Materialausbeute verringert.

Ein kostspieliger Sekundärprozess

VAR ist ein energieintensiver, sekundärer Raffinationsschritt. Er verursacht erhebliche Kosten im Vergleich zu primären Schmelzverfahren und wird daher für Anwendungen reserviert, bei denen die höchstmögliche Materialqualität eine nicht verhandelbare Anforderung ist.

Wann sollte ein VAR-Material spezifiziert werden

Die Wahl einer VAR-behandelten Legierung ist eine Entscheidung, die von den Leistungs- und Sicherheitsanforderungen der Endanwendung bestimmt wird.

- Wenn Ihr Hauptaugenmerk auf höchster Zuverlässigkeit und Ermüdungslebensdauer liegt: Spezifizieren Sie VAR für kritische Komponenten in der Luft- und Raumfahrt, Energieerzeugung oder bei medizinischen Implantaten, bei denen ein Materialversagen katastrophal wäre.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung reaktiver Legierungen liegt: Verwenden Sie VAR zur Herstellung von Spezialmetallen, die präzise Mengen an Titan, Zirkonium oder Aluminium enthalten, ohne diese durch Oxidation zu verlieren.

- Wenn Ihr Hauptaugenmerk auf allgemeinem strukturellen oder kommerziellen Gebrauch liegt: VAR ist fast immer unnötig. Ein herkömmlich luftgeschmolzenes oder vakuumentgastes Material bietet ausreichende Leistung zu wesentlich geringeren Kosten.

Das Verständnis der Prinzipien von VAR versetzt Sie in die Lage, die exakte Materialqualität zu spezifizieren, die zur Bewältigung Ihrer anspruchsvollsten technischen Herausforderungen erforderlich ist.

Zusammenfassungstabelle:

| Prozessmerkmal | Hauptvorteil | Zu berücksichtigender Punkt |

|---|---|---|

| Vakuumschmelzen | Entfernt gelöste Gase & flüchtige Verunreinigungen | Kann Schwefel nicht aus der Legierung entfernen |

| Gerichtete Erstarrung | Erzeugt eine gleichmäßige, dichte Kornstruktur | Führt zu einer rauen Barrenoberfläche, die geschält werden muss |

| Schutz reaktiver Elemente | Erhält Elemente wie Titan & Aluminium | Ein sekundärer, energieintensiver Prozess, der Kosten verursacht |

| Hauptanwendung | Kritische Komponenten in Luft- und Raumfahrt, Medizin und Energieerzeugung | Für den allgemeinen kommerziellen Gebrauch oft unnötig |

Benötigen Sie ultrareine, hochleistungsfähige Legierungen für Ihre kritischen Anwendungen?

Bei KINTEK sind wir auf die fortschrittlichen Laborgeräte und Verbrauchsmaterialien spezialisiert, die anspruchsvolle Prozesse wie das Vakuumlichtbogenumschmelzen ermöglichen. Ob Sie Komponenten der nächsten Generation für die Luft- und Raumfahrt, lebensrettende medizinische Implantate oder hochzuverlässige Energieerzeugungssysteme entwickeln – die richtigen Materialien sind grundlegend für Ihren Erfolg.

Lassen Sie sich von unseren Experten dabei unterstützen, die Lösungen zu finden, die Sie benötigen, um Ihre anspruchsvollsten technischen Herausforderungen zu meistern. Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Labor- und Materialanforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumlichtbogen-Induktionsofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Was ist der Vorteil des Vakuumlichtbogenumschmelzens? Erzielung überlegener Metallreinheit und struktureller Integrität

- Was ist der VAR-Schmelzprozess? Der ultimative Leitfaden für das Vakuum-Lichtbogenschmelzen (Vacuum Arc Remelting)

- Was ist der Umschmelzprozess? Erzielen Sie höchste Reinheit und Leistung für hochfeste Legierungen

- Was ist der Prozess des Vakuumlichtbogen-Umschmelzens? Erreichen Sie ultimative Reinheit für Hochleistungslegierungen

- Was ist das Vakuumlichtbogenschmelzverfahren? Herstellung ultrareiner, hochleistungsfähiger Metalllegierungen