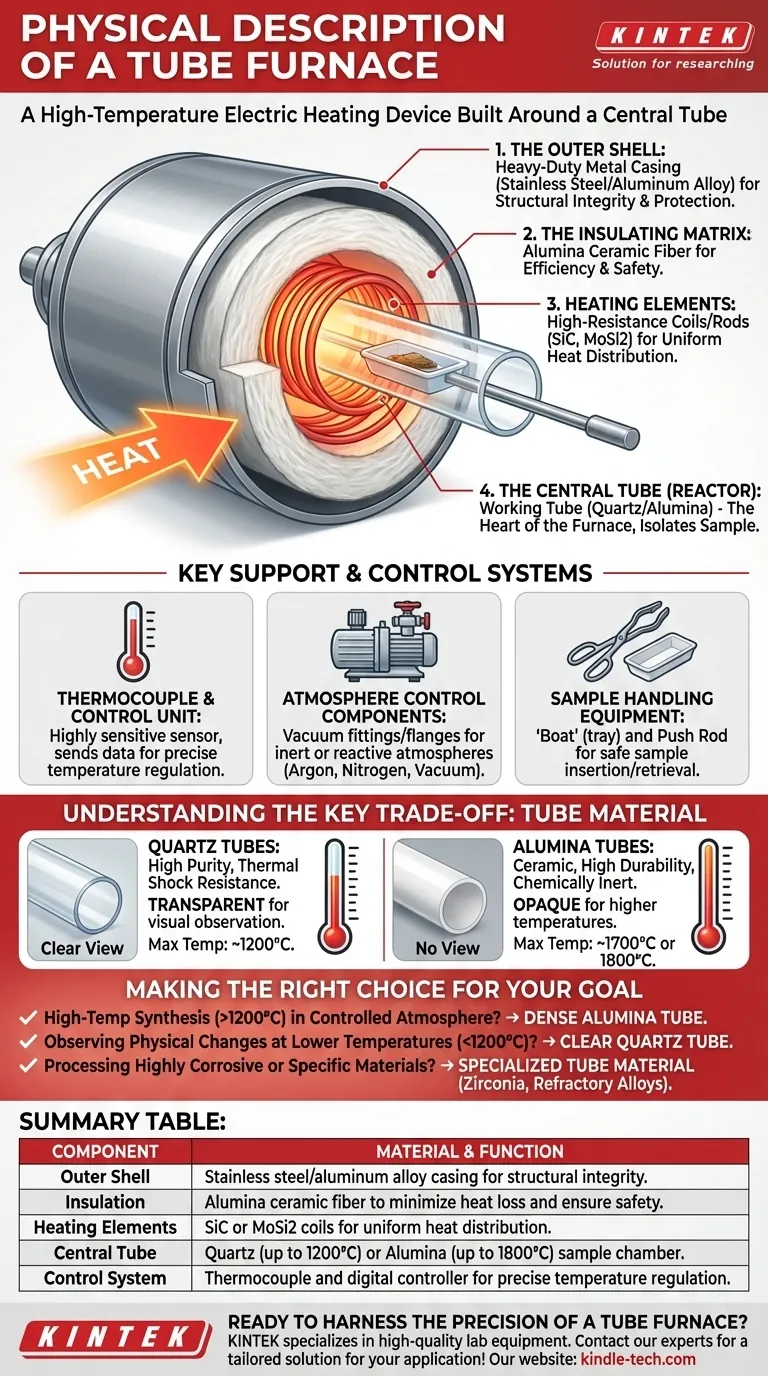

Im Kern ist ein Muffelofen ein elektrisches Hochtemperaturheizgerät, das um ein zentrales, zylindrisches Rohr herum aufgebaut ist. Er besteht aus einem schützenden Außengehäuse, einer Schicht aus thermischer Isolierung, Heizelementen, die das Rohr umgeben, und einem Steuerungssystem, das ein Thermoelement zur präzisen Temperaturregelung verwendet. Proben werden in dieses zentrale Rohr, das aus Materialien wie Quarz oder Aluminiumoxid bestehen kann, gelegt, um sie in einer hochkontrollierten Umgebung zu erhitzen.

Ein Muffelofen ist im Wesentlichen eine thermische „Hülse“, die für einen Hauptzweck entwickelt wurde: eine präzise und gleichmäßige Wärme auf eine Probe anzuwenden, die in einem zentralen Arbeitsrohr isoliert ist. Sein physikalisches Design ist ein geschichtetes System aus Gehäuse, Isolierung und Heizelementen, die alle darauf abzielen, eine stabile Hochtemperaturzone innerhalb dieses Rohres zu erzeugen.

Die Kernanatomie eines Muffelofens

Die Konstruktion eines Muffelofens kann als eine Reihe konzentrischer Schichten verstanden werden, die jeweils eine bestimmte Funktion erfüllen. Wir können sie von außen nach innen aufschlüsseln.

Das Außengehäuse

Die äußerste Schicht ist ein hochbelastbares Metallgehäuse, das typischerweise aus Edelstahl oder einer starken Aluminiumlegierung besteht.

Dieses Gehäuse bietet strukturelle Integrität und schützt die internen Komponenten vor der äußeren Umgebung. Seine korrosionsbeständigen Eigenschaften gewährleisten Langlebigkeit.

Die Isolationsmatrix

Direkt unter dem Gehäuse befindet sich eine dicke Schicht aus thermischer Isolierung, die oft aus Aluminiumoxid-Keramikfaser besteht.

Dieses Material ist entscheidend für Sicherheit und Effizienz. Es verhindert, dass die extreme innere Hitze entweicht, hält das Außengehäuse kühl bei Berührung und minimiert Energieverluste.

Die Heizelemente

In die Isolierung eingebettet sind die Heizelemente. Dies sind die Komponenten, die tatsächlich die Wärme erzeugen.

Dabei handelt es sich in der Regel um hochohmige Spulen oder Stäbe aus Materialien wie Widerstandsdrähten, Siliziumkarbid (SiC) oder Siliziummolybdän (MoSi2). Diese Elemente umschließen die zentrale Kammer vollständig und gewährleisten eine gleichmäßige Wärmeverteilung.

Das Zentralrohr (Der Reaktor)

Im Zentrum befindet sich das Arbeitsrohr, das als Probenkammer oder Reaktor dient. Dies ist das Herzstück des Ofens.

Das Rohr ist eine separate, oft herausnehmbare Komponente, die die Probe von den Heizelementen isoliert. Dies ermöglicht die Verarbeitung unter Vakuum oder in einer kontrollierten Gasatmosphäre. Die Enden des Rohres ragen über den Ofenkörper hinaus, um Anschlüsse zu ermöglichen.

Wichtige Unterstützungs- und Steuerungssysteme

Der Ofenkörper ist nur ein Teil des kompletten Systems. Mehrere externe Komponenten sind erforderlich, damit er als präzises wissenschaftliches Instrument fungieren kann.

Das Thermoelement und die Steuereinheit

Ein Thermoelement, ein hochsensibler Temperatursensor, wird sehr nah am zentralen Rohr oder an diesem anliegend platziert.

Es sendet kontinuierlich Temperaturdaten an eine digitale Steuereinheit zurück. Diese Rückkopplungsschleife ermöglicht es der Steuerung, die an die Heizelemente gesendete Leistung präzise anzupassen und so eine stabile Temperatur aufrechtzuerhalten.

Komponenten zur Atmosphärenkontrolle

Die Enden des Zentralrohrs werden mit Vakuumanschlüssen oder Flanschen abgedichtet.

Diese Anschlüsse ermöglichen den Anschluss einer Vakuumpumpe zum Entfernen von Luft oder die Zufuhr spezifischer Gase (wie Argon oder Stickstoff). Dies ermöglicht die Materialverarbeitung in inerten oder reaktiven Atmosphären.

Probenhandhabungsausrüstung

Proben werden nicht direkt in das heiße Rohr gelegt. Sie werden zuerst in eine kleine Schale, bekannt als „Boot“, gelegt, die oft aus Keramik oder Metall gefertigt ist.

Eine lange Schubstange wird dann verwendet, um das Boot sicher in die Mitte der heißen Zone des Rohres zu schieben und es nach Abschluss der Verarbeitung wieder herauszuholen.

Verständnis des wichtigsten Kompromisses: Rohrmaterial

Die wichtigste physikalische Variable bei einem Muffelofen ist das Material des Zentralrohrs selbst. Die Wahl bestimmt die Betriebsgrenzen und Fähigkeiten des Ofens.

Quarzrohre

Quarzrohre sind aufgrund ihrer hohen Reinheit und ausgezeichneten thermischen Schockbeständigkeit verbreitet. Ihr Hauptmerkmal ist die Transparenz, die die visuelle Beobachtung der Probe während des Erhitzens ermöglicht.

Quarz ist jedoch typischerweise auf Temperaturen um 1200 °C begrenzt und kann bei hohen Temperaturen mit bestimmten alkalischen Materialien reagieren.

Aluminiumoxidrohre

Aluminiumoxid (eine Keramik) ist ein opakes Material, das für höhere Temperaturanwendungen verwendet wird, oft bis zu 1700 °C oder 1800 °C.

Es ist sehr langlebig und chemisch inert, was es ideal für die Verarbeitung einer breiten Palette von Materialien macht. Es ist jedoch spröder als Quarz und ermöglicht keine visuelle Überwachung.

Die richtige Wahl für Ihr Ziel treffen

Die physikalischen Eigenschaften des Ofens bestimmen direkt seinen besten Anwendungsfall. Bei der Auswahl oder Spezifikation eines Muffelofens ist Ihre Hauptanwendung der wichtigste Faktor.

- Wenn Ihr Hauptaugenmerk auf Hochtemperatursynthese (>1200°C) in einer kontrollierten Atmosphäre liegt: Sie benötigen einen Ofen, der mit einem dichten Aluminiumoxidrohr und geeigneten Gas-/Vakuumanschlüssen ausgestattet ist.

- Wenn Ihr Hauptaugenmerk auf der Beobachtung physikalischer Veränderungen bei niedrigeren Temperaturen (<1200°C) liegt: Ein Ofen mit einem klaren Quarzrohr ist die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochkorrosiver oder spezifischer Materialien liegt: Sie müssen ein spezielles Rohrmaterial wählen, wie Zirkonoxid oder eine hitzebeständige Metalllegierung, das für diese chemische Umgebung ausgelegt ist.

Letztendlich ist der Muffelofen ein vielseitiges Werkzeug, dessen physikalisches Design eine präzise thermische Kontrolle über eine Probe in einer perfekt isolierten Umgebung ermöglicht.

Zusammenfassungstabelle:

| Komponente | Material & Funktion |

|---|---|

| Außengehäuse | Gehäuse aus Edelstahl/Aluminiumlegierung für strukturelle Integrität. |

| Isolierung | Aluminiumoxid-Keramikfaser zur Minimierung von Wärmeverlusten und Gewährleistung der Sicherheit. |

| Heizelemente | SiC- oder MoSi2-Spulen für gleichmäßige Wärmeverteilung. |

| Zentralrohr | Quarz (bis 1200°C) oder Aluminiumoxid (bis 1800°C) Probenkammer. |

| Steuerungssystem | Thermoelement und digitale Steuerung für präzise Temperaturregelung. |

Bereit, die Präzision eines Muffelofens in Ihrem Labor zu nutzen? KINTEK ist spezialisiert auf hochwertige Laborgeräte, einschließlich Muffelöfen, die für präzise Temperaturkontrolle und gleichmäßige Erwärmung entwickelt wurden. Egal, ob Sie ein System für Hochtemperatursynthese, Materialbeobachtung oder Verarbeitung in kontrollierten Atmosphären benötigen, unsere Experten helfen Ihnen bei der Auswahl der perfekten Konfiguration. Kontaktieren Sie unser Team noch heute, um Ihre spezifische Anwendung zu besprechen und eine maßgeschneiderte Lösung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 1200℃ Split-Rohrofen mit Quarzrohr Labortubusofen

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

- Hochdruck-Labor-Vakuumröhrentiegelofen Quarzrohr-Ofen

Andere fragen auch

- Welches Rohr wird für den Rohrofen verwendet? Wählen Sie das richtige Material für Temperatur & Atmosphäre

- Wie werden die Rohre in einem Ofen genannt? Die Rolle des Arbeitsrohres verstehen

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Was ist die Hochtemperatur von Keramikrohren? Von 1100°C bis 1800°C, wählen Sie das richtige Material

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung