Kurz gesagt, die physikalische Abscheidung ist eine Kategorie von Techniken, die verwendet werden, um ultra-dünne Schichten eines festen Materials auf einer Oberfläche, dem sogenannten Substrat, zu erzeugen. Diese Methoden nutzen physikalische Mittel – wie Hitze oder elektromechanische Kräfte –, um Atome oder Moleküle aus einem Quellmaterial in einer Vakuumkammer ohne chemische Reaktionen auf das Substrat zu übertragen.

Das Kernprinzip der physikalischen Abscheidung ist einfach: Es ist ein Prozess der physikalischen Übertragung eines Materials von einer Quelle zu einem Ziel. Stellen Sie es sich wie ein hochgradig kontrolliertes „Sprühen“ auf atomarer Ebene vor, bei dem die „Farbe“ das Quellmaterial ist, das in einen Dampf umgewandelt wird, und die „Leinwand“ das Substrat ist, das Sie beschichten möchten.

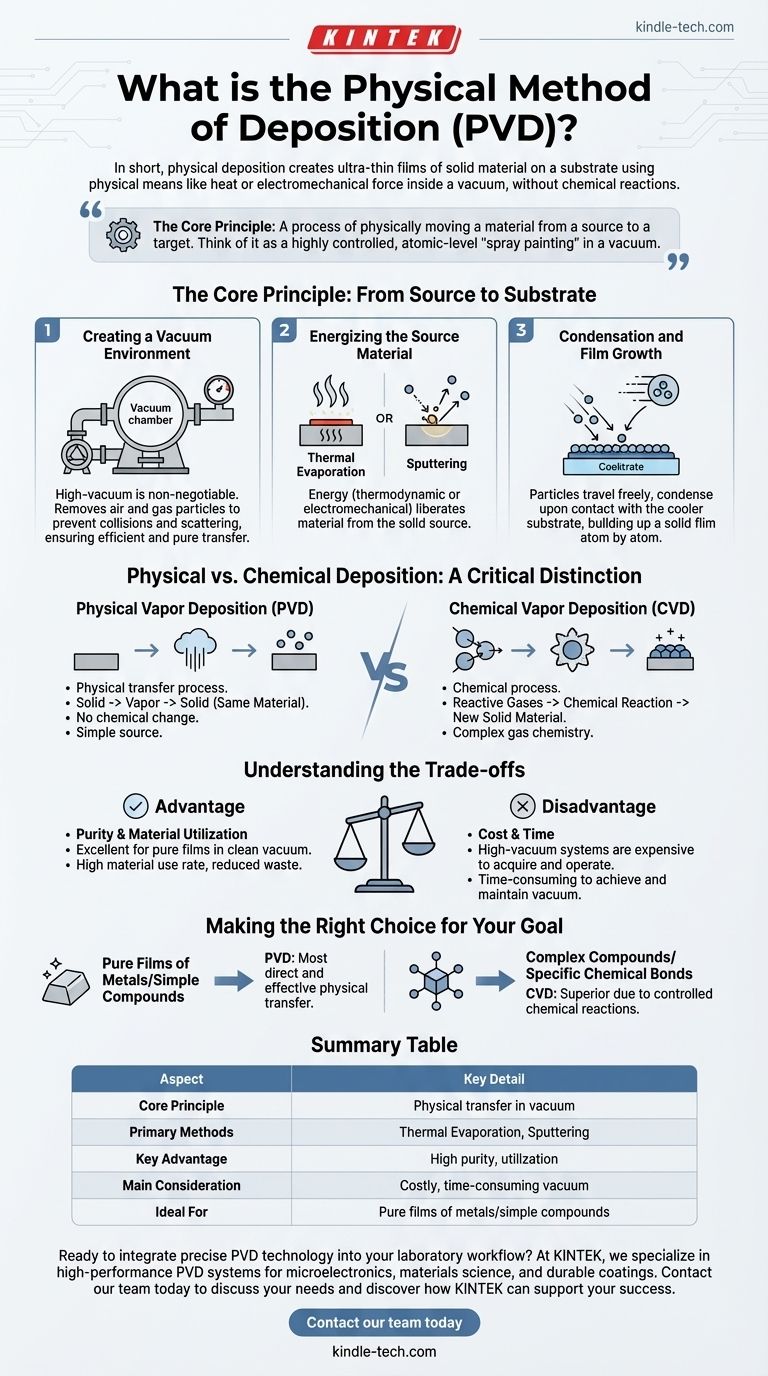

Das Kernprinzip: Von der Quelle zum Substrat

Die physikalische Gasphasenabscheidung (PVD), die Hauptklasse der physikalischen Abscheidung, ist ein Sichtlinienprozess, der für seine Funktion auf drei grundlegenden Schritten beruht. Jeder Schritt ist entscheidend für die Bildung einer hochwertigen, gleichmäßigen dünnen Schicht.

Schaffung einer Vakuumumgebung

Der gesamte Prozess muss in einer Hochvakuumanlage stattfinden. Dies ist nicht verhandelbar.

Das Vakuum entfernt Luft und andere Gaspartikel, die sonst mit dem verdampften Material kollidieren und es streuen würden, wodurch verhindert wird, dass es effizient und rein das Substrat erreicht.

Energieversorgung des Quellmaterials

Um das Material zu bewegen, muss es zuerst von seiner festen Quelle gelöst werden.

Dies wird durch die Zufuhr einer erheblichen Energiemenge erreicht, typischerweise durch thermodynamische oder elektromechanische Mittel. Die beiden gängigsten Methoden sind die thermische Verdampfung, bei der das Material erhitzt wird, bis es zu Dampf wird, und das Sputtern, bei dem energiereiche Ionen verwendet werden, um Atome von der Quelle „abzuschlagen“.

Kondensation und Schichtwachstum

Sobald sich die Materialpartikel frei durch das Vakuum bewegen, erreichen sie das kühlere Substrat.

Bei Kontakt kondensieren sie zurück in einen festen Zustand und bauen sich allmählich Atom für Atom auf der Oberfläche auf, um eine dünne, feste Schicht zu bilden.

Physikalische vs. Chemische Abscheidung: Ein entscheidender Unterschied

Abscheidungstechnologien werden grob in zwei Familien unterteilt: physikalisch (PVD) und chemisch (CVD). Das Verständnis ihres grundlegenden Unterschieds ist der Schlüssel zum Verständnis des Prozesses.

Der definierende Unterschied

Die physikalische Gasphasenabscheidung (PVD) ist ein physikalischer Übertragungsprozess. Das Material beginnt als Feststoff, wird in Dampf umgewandelt und landet als dasselbe feste Material auf dem Substrat. Es findet keine chemische Veränderung statt.

Die chemische Gasphasenabscheidung (CVD) ist ein chemischer Prozess. Sie führt reaktive Vorläufergase in eine Kammer ein, die dann auf der Oberfläche des Substrats reagieren und zersetzen, um ein völlig neues festes Material zu bilden.

Einfachheit der Quelle

PVD wird oft als einfacherer Prozess angesehen, da er keine komplexen oder gefährlichen Vorläufergase erfordert. Die Quelle ist einfach das feste Material, das Sie abscheiden möchten.

CVD hingegen stützt sich auf eine sorgfältig kontrollierte Gaskomposition, um die gewünschte Schicht zu erzeugen.

Die Abwägungen verstehen

Obwohl leistungsstark, sind physikalische Abscheidungsmethoden keine universelle Lösung. Die Entscheidung für PVD bringt klare Vorteile und Nachteile mit sich.

Vorteil: Reinheit und Materialausnutzung

Da es sich um eine direkte physikalische Übertragung in einer sauberen Vak uumumgebung handelt, eignet sich PVD hervorragend zur Herstellung sehr reiner Schichten.

Es bietet auch eine hohe Materialausnutzungsrate, was bedeutet, dass mehr vom Quellmaterial erfolgreich auf dem Substrat landet, wodurch Abfall reduziert wird.

Nachteil: Kosten und Zeit

Der Hauptnachteil von PVD ist die Notwendigkeit eines Hochvakuumsystems.

Diese Systeme sind in der Anschaffung und im Betrieb teuer. Das Erreichen und Aufrechterhalten des erforderlichen Vakuums ist zudem zeitaufwendig, was den Gesamtprozess langsamer machen kann als einige chemische Alternativen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungsmethode hängt vollständig von den Materialeigenschaften ab, die für die Endschicht erforderlich sind, und von den Einschränkungen Ihrer Anwendung.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer reinen Schicht aus einem Metall oder einer einfachen Verbindung liegt: PVD ist aufgrund seines physikalischen Übertragungsmechanismus oft die direkteste und effektivste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer komplexen Verbindung oder einer Schicht liegt, die spezifische chemische Bindungen zur Bildung benötigt: Die chemische Gasphasenabscheidung (CVD) ist wahrscheinlich die überlegene Methode, da ihr Prozess auf kontrollierten chemischen Reaktionen basiert.

Letztendlich ist die physikalische Abscheidung eine grundlegende Technologie in der modernen Fertigung und ermöglicht die Herstellung von Hochleistungsschichten, die für alles von Mikroelektronik bis hin zu langlebigen Konsumgütern unerlässlich sind.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Kernprinzip | Physikalische Übertragung von Material von einer festen Quelle auf ein Substrat in einem Vakuum. |

| Hauptmethoden | Thermische Verdampfung, Sputtern. |

| Hauptvorteil | Hohe Materialreinheit und -ausnutzung. |

| Wesentliche Überlegung | Erfordert eine Hochvakuumumgebung, was kostspielig und zeitaufwendig sein kann. |

| Ideal für | Abscheidung reiner Schichten von Metallen und einfachen Verbindungen. |

Bereit, präzise PVD-Technologie in Ihren Laborarbeitsablauf zu integrieren?

Bei KINTEK sind wir auf Hochleistungslaborgeräte spezialisiert, einschließlich fortschrittlicher PVD-Systeme, die auf Zuverlässigkeit und überlegene Dünnschicht-Ergebnisse ausgelegt sind. Ob Ihr Fokus auf Mikroelektronik, Materialwissenschaft oder der Herstellung langlebiger Beschichtungen liegt, unsere Experten können Ihnen helfen, die richtige Lösung zur Verbesserung Ihrer Forschung und Entwicklung auszuwählen.

Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Abscheidungsanforderungen zu besprechen und herauszufinden, wie KINTEK den Erfolg Ihres Labors unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was sind die verschiedenen Arten von Verdampfern in der Lebensmitteltechnik? Wählen Sie das richtige System für Ihr Produkt

- Was ist der Nutzen von Elektronenstrahlen? Nutzung präziser Energie für Industrie & Wissenschaft

- Was ist die thermische Verdampfung? Ein Leitfaden zur einfachen, kostengünstigen Dünnschichtabscheidung

- Was ist die Elektronenstrahl-Abscheidungsmethode? Erzeugen Sie hochreine Dünnschichten für fortschrittliche Anwendungen

- Welche Faktoren beeinflussen Verdunstung und Kondensation? Meistern Sie die Wissenschaft der Phasenübergänge des Wassers

- Was sind dünne Schichten, die durch Verdampfung abgeschieden werden? Ein Leitfaden für hochreine Beschichtungen

- Was ist die Vakuumverdampfungstechnik? Ein Leitfaden zur Dünnschichtabscheidung & PVD

- Warum benötigt die Dünnschichtabscheidung ein Vakuumsystem? Unerlässlich für Reinheit, Präzision und Leistung