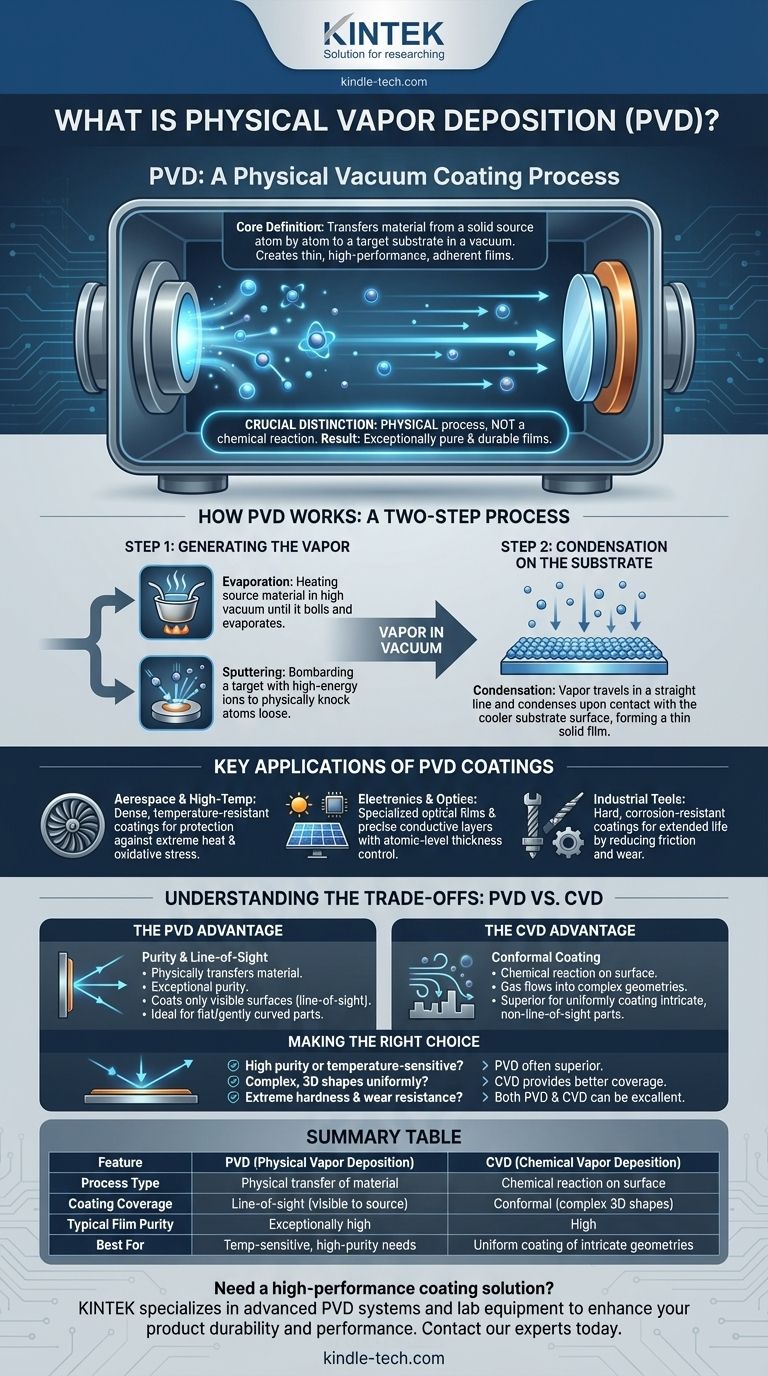

Im Kern ist die physikalische Gasphasenabscheidung (PVD) ein Vakuumbeschichtungsverfahren, bei dem ein Material atomweise von einer festen Quelle auf ein Zielobjekt, das sogenannte Substrat, übertragen wird. Bei dieser Methode wird das Ausgangsmaterial verdampft und darf dann als dünner, hochleistungsfähiger Film auf der Oberfläche des Substrats kondensieren. PVD ist bekannt für die Erzeugung von Beschichtungen mit ausgezeichneter Haftung, die auf Materialien mit sehr hohen Schmelzpunkten aufgebracht werden können.

Das entscheidende Merkmal von PVD ist, dass es sich um einen physikalischen und nicht um einen chemischen Prozess handelt. Im Gegensatz zu anderen Methoden, die auf chemischen Reaktionen beruhen, transportiert PVD Material physikalisch von einer Quelle zu einer Oberfläche, was zu außergewöhnlich reinen und dauerhaften Dünnschichten führt.

Wie PVD funktioniert: Ein zweistufiger Prozess

PVD funktioniert im Grunde, indem ein festes Material in einen Dampf umgewandelt, durch ein Vakuum transportiert und auf einem Bauteil kondensiert wird, um eine Beschichtung zu bilden. Dies geschieht im Allgemeinen in zwei Hauptphasen.

Schritt 1: Erzeugung des Dampfes

Der erste Schritt besteht darin, das feste Beschichtungsmaterial in eine gasförmige Dampfphase umzuwandeln. Die beiden gängigsten Methoden hierfür sind Verdampfung und Sputtern.

Bei der Verdampfung wird das Ausgangsmaterial in einem Hochvakuum erhitzt, bis es siedet und verdampft. Diese verdampften Partikel bewegen sich dann durch die Vakuumkammer.

Das Sputtern (in einigen Kontexten als Sprühen bezeichnet) verwendet einen anderen Mechanismus. Ein Target aus dem Ausgangsmaterial wird mit hochenergetischen Ionen beschossen, die Atome physikalisch von der Oberfläche des Targets lösen und in die Vakuumkammer schleudern.

Schritt 2: Kondensation auf dem Substrat

Sobald sich das Material im Dampfzustand befindet, bewegt es sich geradlinig durch die Vakuumkammer, bis es auf das Substrat trifft.

Beim Kontakt mit der kühleren Substratoberfläche kondensieren die verdampften Atome und bilden einen dünnen, festen Film. Die Vakuumumgebung ist entscheidend, da sie verhindert, dass diese Atome mit Luft oder anderen Partikeln kollidieren, was eine reine und gleichmäßige Beschichtung gewährleistet.

Schlüsselanwendungen von PVD-Beschichtungen

Die Eigenschaften von PVD-Filmen – Reinheit, Härte und Temperaturbeständigkeit – machen sie in mehreren Hightech-Industrien unverzichtbar.

Luft- und Raumfahrt sowie Hochtemperaturumgebungen

Luft- und Raumfahrtunternehmen nutzen PVD, um dichte, temperaturbeständige Beschichtungen auf kritische Komponenten aufzubringen. Diese Filme schützen Teile vor extremen Temperaturen und oxidativem Stress, denen sie während des Betriebs ausgesetzt sind, und erhöhen so die Haltbarkeit erheblich.

Elektronik und Optik

PVD wird verwendet, um spezielle optische Filme für Solarmodule und präzise leitfähige Schichten in Halbleitern aufzubringen. Die Fähigkeit, die Filmdicke auf atomarer Ebene zu kontrollieren, ist für die Leistung dieser Geräte unerlässlich.

Industrielle Werkzeuge und Komponenten

Für Schneidwerkzeuge, Formen und andere Komponenten, die in rauen Industrieumgebungen eingesetzt werden, bietet PVD harte, korrosionsbeständige Beschichtungen. Dies verlängert die Lebensdauer und Leistung der Werkzeuge erheblich, indem Reibung und Verschleiß reduziert werden.

Die Kompromisse verstehen: PVD vs. CVD

Um PVD vollständig zu verstehen, ist es hilfreich, es mit der anderen Hauptkategorie der Gasphasenabscheidung zu vergleichen: der chemischen Gasphasenabscheidung (CVD).

Der PVD-Vorteil: Reinheit und Sichtlinie

Da PVD das Ausgangsmaterial physikalisch überträgt, ist der resultierende Film außergewöhnlich rein. Es ist auch ein Sichtlinienprozess, was bedeutet, dass die Beschichtung nur auf Oberflächen aufgebracht wird, die direkt von der Quelle "gesehen" werden können. Dies ist hervorragend geeignet, um flache oder leicht gekrümmte Oberflächen mit hoher Präzision zu beschichten.

Der CVD-Vorteil: Konforme Beschichtung

CVD hingegen setzt das Substrat einem flüchtigen Vorläufergas aus, das auf der Oberfläche eine chemische Reaktion eingeht, um den Film zu erzeugen. Dieses Gas kann sich um komplexe Geometrien herum und in diese hineinbewegen, wodurch CVD für die gleichmäßige Beschichtung komplizierter, nicht sichtbarer Oberflächen überlegen ist.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Abscheidungsmethode hängt vollständig von den Anforderungen Ihrer Anwendung und der Geometrie des zu beschichtenden Teils ab.

- Wenn Ihr Hauptaugenmerk auf hochreinen Beschichtungen oder temperaturempfindlichen Teilen liegt: PVD ist aufgrund seiner niedrigeren Verarbeitungstemperaturen und der direkten Materialübertragung oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer, dreidimensionaler Formen liegt: Der gasbasierte Prozess von CVD bietet eine bessere konforme Abdeckung als die Sichtliniennatur von PVD.

- Wenn Ihr Hauptaugenmerk auf extremer Härte und Verschleißfestigkeit liegt: Sowohl PVD als auch CVD können hervorragende Ergebnisse liefern, sodass die Entscheidung vom spezifischen Beschichtungsmaterial und Substrat abhängt.

Letztendlich ist das Verständnis des grundlegenden Unterschieds zwischen der physikalischen Übertragung von PVD und der chemischen Reaktion von CVD der Schlüssel zur Auswahl der richtigen Technologie für Ihre spezifischen Anforderungen.

Zusammenfassungstabelle:

| Merkmal | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Prozesstyp | Physikalische Materialübertragung | Chemische Reaktion auf der Oberfläche |

| Beschichtungsabdeckung | Sichtlinie (Oberflächen, die von der Quelle sichtbar sind) | Konform (beschichtet komplexe 3D-Formen) |

| Typische Filmreinheit | Außergewöhnlich hoch | Hoch |

| Am besten geeignet für | Temperaturempfindliche Teile, hohe Reinheitsanforderungen | Gleichmäßige Beschichtung komplizierter Geometrien |

Benötigen Sie eine Hochleistungsbeschichtungslösung für Ihr Labor oder Ihre Produktionslinie?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich PVD-Systeme, um Ihre spezifischen Beschichtungsanforderungen zu erfüllen. Ob Sie die extreme Reinheit von PVD für empfindliche Komponenten benötigen oder andere Abscheidungsmethoden erkunden, unsere Expertise kann Ihnen helfen, die Haltbarkeit und Leistung Ihrer Produkte zu verbessern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die richtige Ausrüstung und Verbrauchsmaterialien für den Erfolg Ihres Labors bereitstellen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Komponenten einer PECVD-Anlage? Ein Leitfaden für Niedertemperatur-Dünnschichtabscheidungssysteme