Im Kern ist die physikalische Gasphasenabscheidung (PVD) keine einzelne Methode, sondern eine Familie von vakuumgestützten Beschichtungsverfahren. Die grundlegende Theorie beinhaltet die ausschließliche Nutzung physikalischer Mechanismen – wie Erhitzen oder Beschuss – um ein festes Material in einen Dampf umzuwandeln. Dieser Dampf bewegt sich dann durch ein Vakuum und kondensiert auf einem Zielobjekt, dem sogenannten Substrat, um einen sehr dünnen, hochleistungsfähigen Film zu bilden.

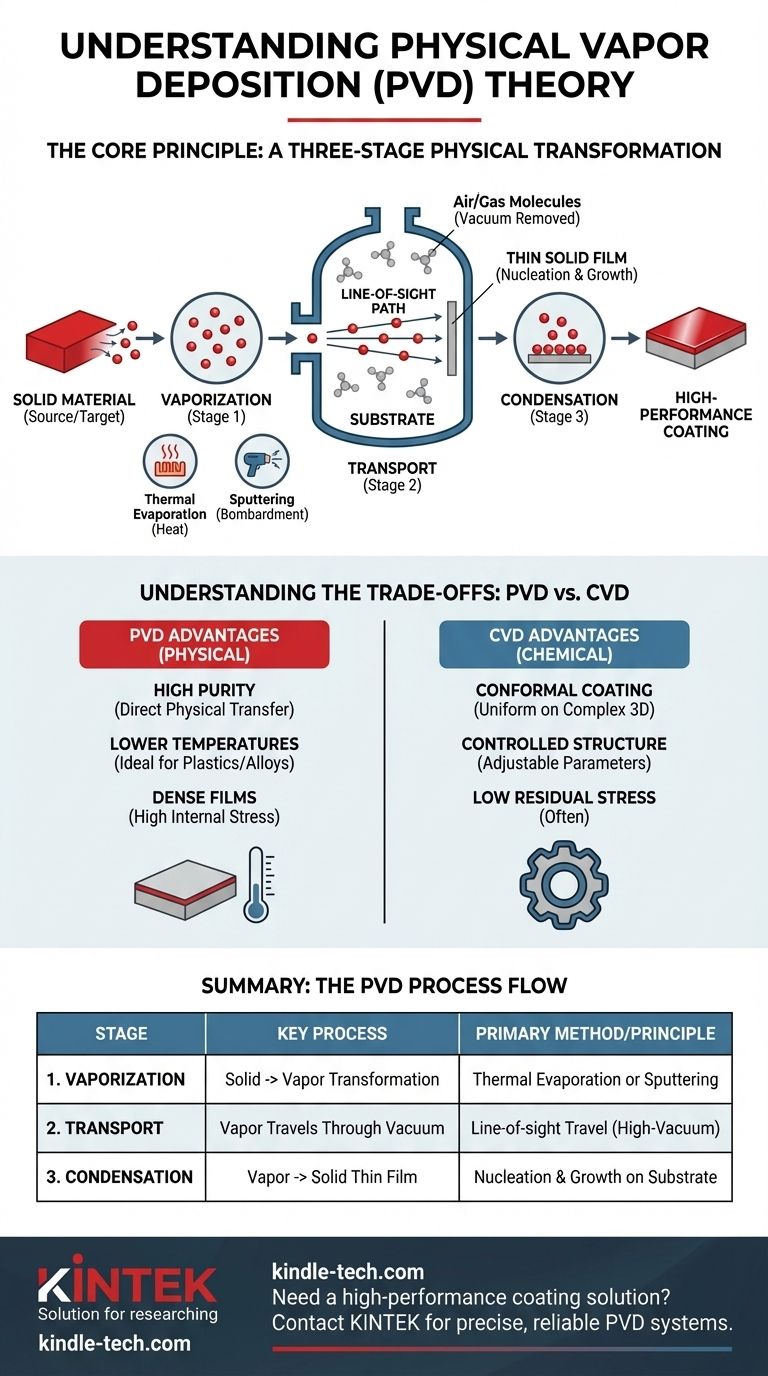

Das zentrale Prinzip der PVD ist eine dreistufige physikalische Umwandlung: Ein fester Werkstoff wird verdampft, durch ein Vakuum transportiert und dann auf einem Substrat wieder zu einem festen Film kondensiert. Im Gegensatz zu chemischen Prozessen bleibt die grundlegende chemische Identität des Materials von Anfang bis Ende unverändert.

Die Grundprinzipien der PVD

Um PVD wirklich zu verstehen, ist es am besten, es in seine drei unterschiedlichen physikalischen Stufen zu unterteilen. Der Erfolg des gesamten Prozesses hängt von der präzisen Kontrolle jedes Schritts in einer Hochvakuumbedingung ab.

Stufe 1: Verdampfung

Der erste Schritt besteht darin, Dampf aus einem festen Ausgangsmaterial, oft als „Target“ (Zielscheibe) bezeichnet, zu erzeugen. Dies wird hauptsächlich durch zwei verschiedene physikalische Methoden erreicht.

- Thermische Verdampfung: Diese Methode nutzt Wärme. Das Ausgangsmaterial wird in einem Hochvakuum erhitzt, bis es eine Temperatur erreicht, bei der es zu verdampfen beginnt und sich direkt von einem Feststoff in ein Gas umwandelt. Dieser Dampf füllt dann die Kammer.

- Sputtern (Zerstäubung): Dies ist eine energiereichere Methode. Ein festes Target wird mit energiereichen Ionen (typischerweise von einem Inertgas wie Argon) beschossen. Dieser Beschuss wirkt wie ein mikroskopischer Sandstrahler, der Atome von der Oberfläche des Targets physisch ablöst und sie in die Vakuumkammer schleudert.

Stufe 2: Transport

Sobald Atome aus dem Ausgangsmaterial ausgestoßen wurden, bewegen sie sich durch die Vakuumkammer. Diese Stufe erklärt, warum das Vakuum so entscheidend ist.

Die Hochvakuumbedingungen entfernen Luft und andere Gasmoleküle, die sonst mit den reisenden Dampfatomen kollidieren würden. Ohne Vakuum würden die Atome zerstreut, abgebremst oder würden mit anderen Gasen reagieren, was einen sauberen und direkten Weg zum Substrat verhindert. Diese direkte, ungehinderte Bewegung wird oft als „Sichtlinien-Abscheidung“ (line-of-sight deposition) bezeichnet.

Stufe 3: Kondensation

Wenn die Dampfatome die kühlere Substratoberfläche erreichen, verlieren sie ihre Energie und kondensieren zurück in einen festen Zustand.

Dies ist kein augenblicklicher Prozess. Die Atome bilden an verschiedenen Stellen auf der Oberfläche Keime und wachsen Schicht für Schicht zu einem kontinuierlichen Film heran. Die endgültigen Eigenschaften des Films – seine Dichte, Haftung und Spannung – werden stark von der Energie der ankommenden Atome und der Temperatur des Substrats beeinflusst.

Die Abwägungen verstehen: PVD vs. CVD

Während sich PVD auf physikalische Prozesse stützt, verwendet ein weiteres gängiges Verfahren, die chemische Gasphasenabscheidung (CVD), chemische Reaktionen. Das Verständnis ihrer Unterschiede ist der Schlüssel zum Verständnis der Theorie hinter PVD.

Der PVD-Vorteil: Reinheit und niedrigere Temperaturen

PVD ist ein direkter physikalischer Transfer, was bedeutet, dass der abgeschiedene Film außergewöhnlich rein sein kann. Da es nicht auf chemische Reaktionen bei hohen Temperaturen angewiesen ist, kann es bei viel niedrigeren Temperaturen durchgeführt werden als viele CVD-Prozesse. Dies macht PVD ideal für die Beschichtung von Materialien, die hoher Hitze nicht standhalten, wie Kunststoffe oder bestimmte Legierungen.

Der CVD-Vorteil: Konforme Beschichtung

CVD verwendet ein chemisches Vorläufergas, das auf der Substratoberfläche reagiert, um den Film zu bilden. Da es sich um eine gasbasierte Reaktion handelt, kann es alle Oberflächen eines komplexen, dreidimensionalen Objekts mit einem gleichmäßigen Film beschichten. PVD, als „Sichtlinien“-Prozess, hat Schwierigkeiten, komplizierte Formen, Schatten und Hinterschneidungen gleichmäßig zu beschichten.

Filmeigenschaften

PVD-Filme sind typischerweise sehr dicht, können aber aufgrund der energetischen Natur der Abscheidung hohe innere Spannungen aufweisen. Im Gegensatz dazu bietet CVD durch die Anpassung der Vorläufergase und Prozessparameter eine ausgezeichnete Kontrolle über die Kristallstruktur und chemische Zusammensetzung des Films, was oft zu Filmen mit geringer Restspannung führt.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl zwischen PVD und einer chemischen Alternative hängt vollständig von der Geometrie Ihres Teils, dem Material, das Sie abscheiden, und den Eigenschaften ab, die Sie im Endfilm benötigen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einer flachen oder einfachen Oberfläche bei niedrigen Temperaturen liegt: PVD ist eine ausgezeichnete, hochreine Wahl für Materialien wie Optiken, Halbleiter und Werkzeuge.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung eines komplexen 3D-Teils liegt: Die Fähigkeit von CVD, Oberflächen zu „umwickeln“, macht es zur überlegenen Methode für Komponenten mit komplizierten Geometrien.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines reinen Metalls oder einer einfachen Verbindung liegt: PVD-Methoden wie Sputtern sind hochgradig kontrollierbar, wiederholbar und ein etablierter Industriestandard.

Letztendlich ist das Verständnis, dass PVD ein Sichtlinien-Physiktransfer ist, der Schlüssel, um zu wissen, wann und wie man es effektiv anwendet.

Zusammenfassungstabelle:

| PVD-Stufe | Schlüsselprozess | Hauptmethode |

|---|---|---|

| 1. Verdampfung | Festes Ausgangsmaterial wird in Dampf umgewandelt. | Thermische Verdampfung oder Sputtern |

| 2. Transport | Dampf wandert durch ein Vakuum zum Substrat. | Sichtlinien-Bewegung in einer Hochvakuumbedingung |

| 3. Kondensation | Dampf kondensiert zu einem festen Dünnfilm. | Keimbildung und Wachstum auf der Substratoberfläche |

Benötigen Sie eine Hochleistungsbeschichtungslösung für Ihr Labor?

Das Verständnis der PVD-Theorie ist der erste Schritt. Die effektive Umsetzung erfordert die richtige Ausrüstung. Bei KINTEK sind wir auf hochwertige Laborgeräte spezialisiert, einschließlich PVD-Systemen, um Sie bei der Erzielung präziser, reiner und haltbarer Beschichtungen für Ihre Forschungs- oder Produktionsanforderungen zu unterstützen.

Unsere Experten können Ihnen helfen, das perfekte System für Ihre spezifische Anwendung auszuwählen, unabhängig davon, ob Sie an flachen Substraten arbeiten, die einen Sichtlinienprozess erfordern, oder ob Sie andere Beschichtungstechnologien erkunden möchten.

Kontaktieren Sie KINTEK noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie unsere zuverlässigen PVD-Lösungen die Fähigkeiten Ihres Labors erweitern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Was sind die Vorteile der chemischen Abscheidung? Erzielen Sie überlegene, konforme Beschichtungen für komplexe Teile

- Was ist die Niederdruck-CVD (LPCVD)? Erreichen Sie eine überlegene Gleichmäßigkeit von Dünnschichten

- Was sind die technischen Vorteile der Verwendung eines Kaltwand-Horizontalreaktors für TiO2? Maximierung von Effizienz und Filmreinheit

- Was ist der allgemeine Prozess des Diamantenwachstums mit der CVD-Methode? Master Precision Lab-Grown Diamond Technology

- Was ist chemische Gasphasenabscheidung unter reduziertem Druck? Erzielen Sie überlegene Filmreinheit und Gleichmäßigkeit

- Was sind Beispiele für CVD-Techniken? Vergleichen Sie APCVD, LPCVD, PECVD und MOCVD

- Was ist die CVD-Synthese von Graphen? Der definitive Leitfaden für die industrielle Produktion

- Was sind die sequenziellen Schritte des chemischen Gasphasenabscheidungsprozesses (CVD)? Beherrschen Sie den 6-Phasen-Lebenszyklus