Im Kern ist die Plasma-Lichtbogen-Technologie ein Verfahren, das eine hochenergetische elektrische Entladung oder einen Lichtbogen nutzt, um einen Materiezustand, bekannt als Plasma, zu erzeugen. Dieses überhitzte, ionisierte Gas wird dann präzise gelenkt, um Materialien auf atomarer Ebene zu manipulieren. Dies ermöglicht fortschrittliche Fertigungstechniken, insbesondere zum Aufbringen spezieller Beschichtungen oder zum schnellen Verschmelzen von pulverförmigen Materialien zu einer festen Masse.

Die Plasma-Lichtbogen-Technologie ist kein einzelnes Werkzeug, sondern ein mächtiges Prinzip. Sie nutzt Elektrizität, um einen kontrollierten, hochenergetischen Plasmastrahl zu erzeugen, der entweder zum Abscheiden neuen Materials auf einer Oberfläche oder zum schnellen Sintern von pulverförmigen Materialien zu dichten, festen Objekten verwendet werden kann.

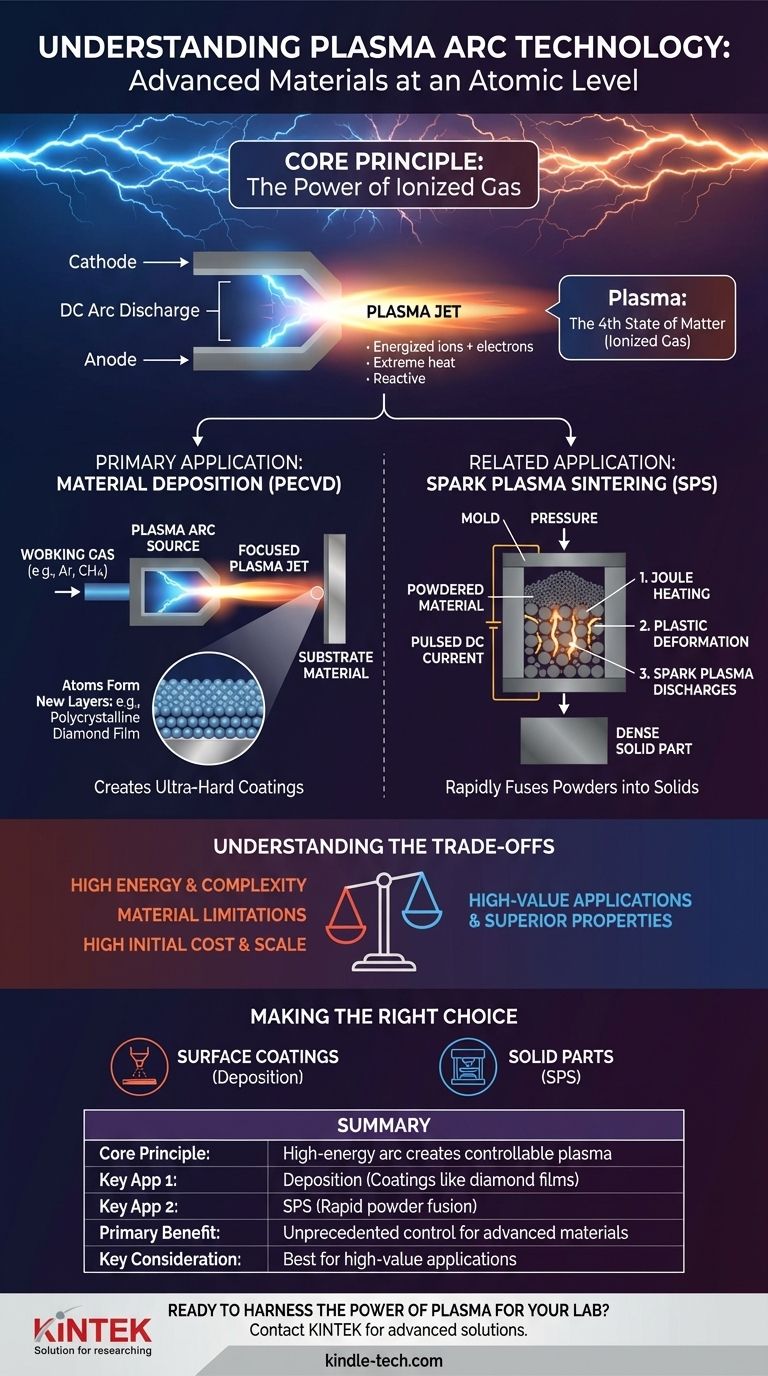

Das Kernprinzip: Plasmaerzeugung aus einem Lichtbogen

Bei der Plasma-Lichtbogen-Technologie geht es im Grunde um Energieumwandlung. Sie wandelt elektrische Energie in thermische und kinetische Energie um, indem sie Plasma erzeugt und steuert.

Was ist Plasma?

Plasma wird oft als der vierte Aggregatzustand bezeichnet, neben fest, flüssig und gasförmig. Es ist ein Gas, das so stark angeregt wurde, dass seine Atome ihre Elektronen verloren haben, wodurch eine Mischung aus geladenen Ionen und freien Elektronen entsteht. Dieser Zustand macht Plasma elektrisch leitfähig und hochreaktiv.

Wie ein elektrischer Lichtbogen Plasma erzeugt

Der Prozess beginnt mit der Erzeugung einer starken Gleichstrom-Lichtbogenentladung zwischen zwei Elektroden: einer Kathode und einer Anode. Dieser Lichtbogen ist ein intensiver, anhaltender elektrischer Strom, der durch ein Gas fließt. Die immense Energie des Lichtbogens erhitzt das Gas schnell auf extreme Temperaturen.

Diese extreme Hitze ionisiert die Gasatome und wandelt das Gas in ein Hochtemperaturplasma um. Das Arbeitsgas wird effektiv in ein kontrollierbares, hochenergetisches Werkzeug umgewandelt.

Die Rolle der Arbeitsgase

Das verwendete spezifische Gas, bekannt als Arbeitsgas, bestimmt das Endergebnis. Gase wie Argon (Ar) liefern einen inerten, hochenergetischen Plasmastrahl, während reaktive Gase wie Methan (CH4) oder Wasserstoff (H2) an chemischen Reaktionen teilnehmen können, um neue Materialien zu bilden.

Primäre Anwendung: Materialabscheidung

Eine der häufigsten Anwendungen der Plasma-Lichtbogen-Technologie ist die Abscheidung dünner Schichten und Beschichtungen. Dieser Prozess wird oft als Plasma-Enhanced Chemical Vapor Deposition (PECVD) oder, in diesem speziellen Fall, als DC-Lichtbogen-Plasmainjektion bezeichnet.

Erzeugung ultraharter Beschichtungen

Ein Paradebeispiel ist die Herstellung von synthetischen Diamantschichten. Durch die Verwendung einer Arbeitsgasmischung, die Methan (CH4) enthält, liefert der Plasmabogen die Energie, die zum Aufbrechen der Methanmoleküle erforderlich ist.

Der Abscheidungsprozess erklärt

Das erzeugte Plasma wird mit sehr hoher Geschwindigkeit aus der Lichtbogenquelle ausgestoßen, angetrieben durch Gasdruck und elektromagnetische Felder. Dies erzeugt einen fokussierten Plasmastrahl, der auf ein Zielmaterial, das sogenannte Substrat, gerichtet ist.

Wie Atome neue Schichten bilden

Wenn das hochenergetische Plasma auf das Substrat trifft, werden die Kohlenstoffatome aus dem Methan auf der Oberfläche abgeschieden. Die Energie und die Bedingungen sind so präzise, dass diese Kohlenstoffatome sich zu einer starken, polykristallinen Diamantschicht verbinden, wodurch eine Oberfläche mit außergewöhnlicher Härte und Haltbarkeit entsteht.

Eine weitere Schlüsselanwendung: Spark Plasma Sintering (SPS)

Obwohl nicht immer ein sichtbarer „Lichtbogen“ verwendet wird, ist das Spark Plasma Sintering (SPS) eine verwandte Technologie, die Plasmaeffekte nutzt, um Pulver schnell zu einem Feststoff zu verschmelzen.

Verschmelzen von Pulvern zu Feststoffen

SPS ist eine schnelle Prototyping-Methode, die verwendet wird, um dichte, feste Teile aus einem Ausgangspulver herzustellen. Das Pulver wird in eine Form gegeben, und ein hochamperiger, gepulster Gleichstrom wird direkt hindurchgeleitet.

Wie SPS funktioniert

Dieser Prozess kombiniert drei Schlüsseleffekte. Erstens erwärmt die Joule-Heizung durch den Strom die Pulverpartikel schnell. Zweitens wird hoher Druck angewendet, um die plastische Verformung zu fördern. Drittens erzeugt der gepulste Strom Funkenplasmaentladungen zwischen den Partikeln, reinigt deren Oberflächen und beschleunigt die Fusion.

Warum es schneller ist als herkömmliche Methoden

Im Vergleich zum traditionellen Heißpresssintern, das auf externe Erwärmung angewiesen ist, erwärmt SPS das Material direkt und intern. Diese dramatische Effizienz ermöglicht wesentlich schnellere Sinterzeiten und führt oft zu Materialien mit überlegenen Eigenschaften.

Die Kompromisse verstehen

Obwohl leistungsstark, sind Plasma-Lichtbogen-Technologien keine Universallösung. Das Verständnis ihrer Grenzen ist entscheidend für die richtige Anwendung.

Hohe Energie, hohe Komplexität

Diese Prozesse umfassen extreme Temperaturen und hohe elektrische Energien, die anspruchsvolle Geräte und präzise Steuerungssysteme erfordern. Variablen wie Gasflussrate, Strom, Spannung und Druck müssen sorgfältig verwaltet werden, um das gewünschte Ergebnis zu erzielen.

Material- und Substratbeschränkungen

Die Wahl des Arbeitsgases und des Substratmaterials ist entscheidend. Die hohen Temperaturen können empfindliche Substrate beschädigen, und nicht alle Materialien können mit diesen Methoden effektiv abgeschieden oder gesintert werden.

Hohe Anfangskosten und Skalierung

Die Ausrüstung für die Plasma-Lichtbogen-Abscheidung und SPS ist spezialisiert und teuer. Dies macht die Technologie am besten geeignet für hochwertige Anwendungen, bei denen die resultierenden Materialeigenschaften – wie Härte oder Dichte – die Investition rechtfertigen.

Die richtige Wahl für Ihr Ziel treffen

Um diese Technologie anzuwenden, müssen Sie zunächst Ihr Fertigungsziel definieren. Die spezifische Methode, die Sie wählen, hängt vollständig davon ab, ob Sie auf einem Material aufbauen oder mit einem Material aufbauen.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung dünner Schichten oder Oberflächenbeschichtungen liegt: Sie werden eine Plasmaabscheidungstechnik verwenden, um einen Strahl reaktiven Plasmas auf ein Substrat zu richten.

- Wenn Ihr Hauptaugenmerk auf der schnellen Erzeugung dichter, fester Teile aus Pulver liegt: Sie werden Spark Plasma Sintering (SPS) verwenden, um einen gepulsten Strom direkt durch das pulverförmige Material unter Druck zu leiten.

Letztendlich gibt die Plasma-Lichtbogen-Technologie Ingenieuren eine beispiellose Kontrolle über Materie und ermöglicht die Schaffung fortschrittlicher Materialien, die zuvor unmöglich herzustellen waren.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Kernprinzip | Verwendet einen hochenergetischen elektrischen Lichtbogen, um ein kontrollierbares, ionisiertes Gas (Plasma) zu erzeugen. |

| Schlüsselanwendung 1 | Materialabscheidung (PECVD): Erzeugt ultrahart Beschichtungen wie Diamantschichten auf Substraten. |

| Schlüsselanwendung 2 | Spark Plasma Sintering (SPS): Verschmilzt pulverförmige Materialien schnell zu dichten, festen Teilen. |

| Hauptvorteil | Beispiellose Kontrolle über Materie zur Schaffung fortschrittlicher Materialien mit überlegenen Eigenschaften. |

| Wichtige Überlegung | Hohe Anfangskosten und Komplexität; am besten geeignet für hochwertige Anwendungen. |

Bereit, die Kraft des Plasmas für Ihr Labor zu nutzen?

Die Plasma-Lichtbogen-Technologie ermöglicht die Herstellung fortschrittlicher Materialien mit außergewöhnlichen Eigenschaften. Ob Ihr Ziel das Aufbringen ultraharter, verschleißfester Beschichtungen oder das schnelle Prototyping dichter Komponenten aus Pulver ist, die richtige Ausrüstung ist entscheidend.

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich Systeme für plasmaunterstützte Prozesse. Wir können Ihnen helfen, die richtige Technologie zu identifizieren, um Ihre materialwissenschaftlichen Ziele zu erreichen, Ihre Forschungsergebnisse zu verbessern und Ihren Entwicklungszyklus zu beschleunigen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Arbeit unterstützen können. Lassen Sie uns Ihre Materialherausforderungen in Durchbrüche verwandeln.

Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was ist der Unterschied zwischen einem Ofen und einer Retorte? Ein Verständnis industrieller Heizsysteme

- Wofür wird ein Chargenofen verwendet? Erzielen Sie präzise Wärmebehandlung für Ihr Labor oder Ihre Werkstatt

- Ist Pyrolyse schädlich für die Umwelt? Es hängt vom Ausgangsmaterial und der Kontrolle ab

- Verändert das Härten von Stahl seine Abmessungen? Die Kräfte der thermischen und metallurgischen Veränderung meistern

- Bei welcher Temperatur wird Wolframkarbid gesintert? Beherrschen Sie den Flüssigphasensinterprozess bei 1350°C-1500°C

- Welche Faktoren bestimmen die Festigkeit einer Hartlötverbindung? Maximale Festigkeit für Ihre Metallbaugruppen erzielen

- Was ist Vakuumlöten? Der ultimative Leitfaden zum hochreinen, flussmittelfreien Metallfügen

- Was sind die Hauptanforderungen an einen Wärmebehandlungsofen? Präzision und Wiederholgenauigkeit erreichen