Im Kern ist das Keramikpressen ein mehrstufiger Herstellungsprozess, der ein spezialisiertes Keramikpulver in eine dichte, feste Komponente umwandelt. Dies beinhaltet die Aufbereitung des Pulvers in eine fließfähige Form, das Pressen in eine vorläufige Form, die als „Grünling“ bezeichnet wird, und anschließend das Anwenden von Wärme und Druck in einem Ofen, um die Partikel durch einen Prozess namens Sintern zu verschmelzen.

Der Erfolg des Keramikpressens hängt weniger von den einzelnen Schritten ab als vielmehr von der akribischen Kontrolle der Schlüsselvariablen. Die zentrale Herausforderung besteht darin, die Materialumwandlung so zu steuern, dass präzise Endabmessungen, die gewünschte Ästhetik und optimale physikalische Eigenschaften ohne Fehler erzielt werden.

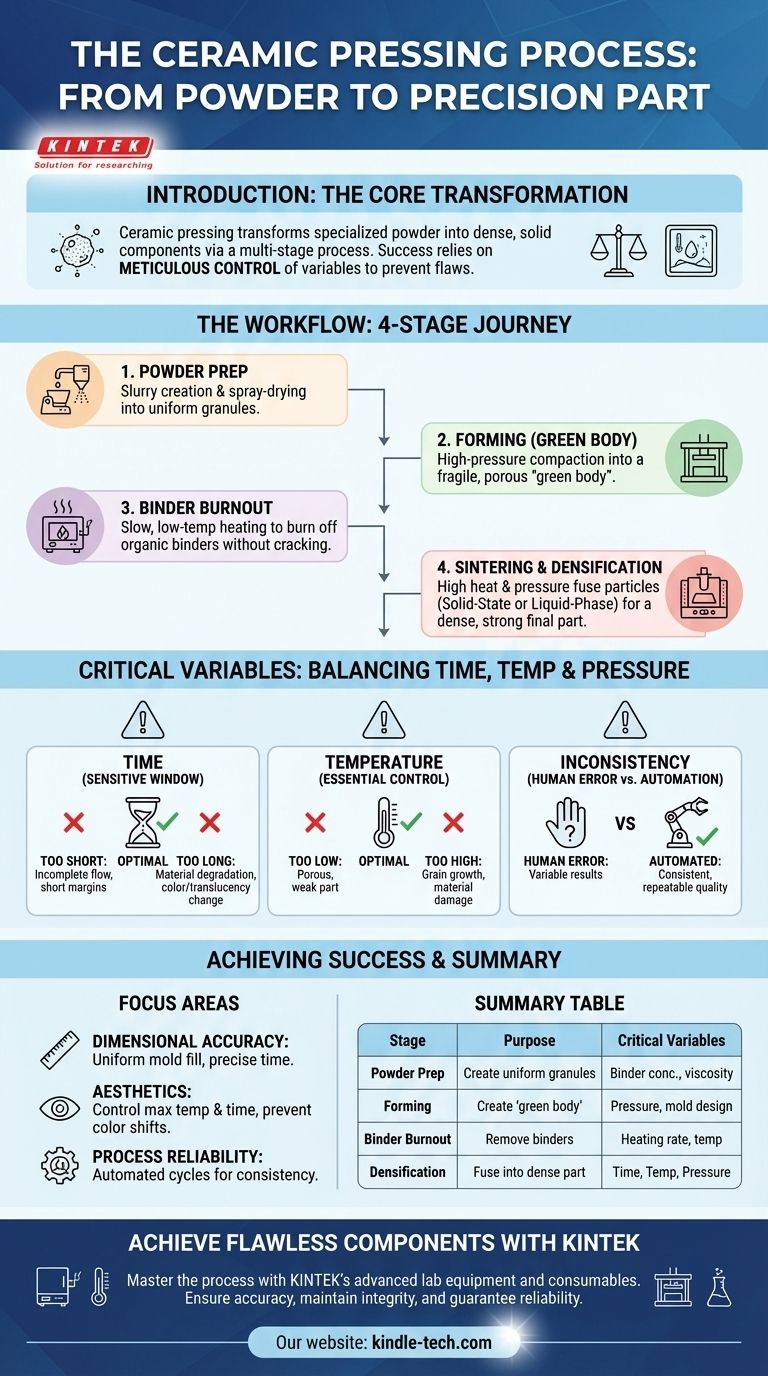

Der Arbeitsablauf beim Keramikpressen: Vom Pulver zum Teil

Der Weg von einem Rohpulver zu einer fertigen Keramikkomponente ist ein präziser, sequenzieller Prozess. Jeder Schritt baut auf dem vorherigen auf, und ein Fehler in jeder Phase kann das Endergebnis beeinträchtigen.

Schritt 1: Vorbereitung des Keramikpulvers

Zuerst wird das rohe, ungebrannte Keramikpulver mit Wasser, einem Bindemittel und einem Entflockungsmittel (einer Substanz, die das Verklumpen verhindert) gemischt. Dadurch entsteht eine gleichmäßige, flüssige Mischung, die als Schlicker bekannt ist.

Dieser Schlicker wird dann sprühgetrocknet. Der Prozess zerstäubt den Schlicker in eine beheizte Kammer, wodurch die Flüssigkeit sofort verdampft und kleine, gleichmäßige und kugelförmige Granulate entstehen. Diese Granulate sind ideal, um eine gleichmäßige Formfüllung zu gewährleisten.

Schritt 2: Formen des „Grünlings“

Das sprühgetrocknete Pulver wird dann in eine Form gegeben. Unter hohem Druck wird das Pulver zu einer festen, wenn auch zerbrechlichen Form verdichtet.

Dieses anfängliche, ungesinterte Teil wird als „Grünling“ bezeichnet. Obwohl es seine Form behält, hat es eine sehr geringe mechanische Festigkeit und ist stark porös.

Schritt 3: Bindemittelentfernung (Binder Burnout)

Vor der endgültigen Verschmelzung wird der Grünling bei einer relativ niedrigen Temperatur erhitzt. Der Zweck dieser Phase ist es, das organische Bindemittel, das in Schritt 1 hinzugefügt wurde, vorsichtig abzubrennen.

Dies muss langsam geschehen, damit die entstehenden Gase entweichen können, ohne das zerbrechliche Teil zu reißen oder zu beschädigen.

Schritt 4: Sintern und Verdichten

Sintern ist der kritische Hochtemperaturschritt, bei dem die Keramikpartikel miteinander verschmelzen, um ein dichtes, starkes Endteil zu bilden. Der Grünling wird in einen Pressenofen gebracht, wo ein Ingot und ein Stempel verwendet werden können, um Druck auszuüben, während die Temperatur erhöht wird.

Diese Verdichtung erfolgt hauptsächlich durch zwei Mechanismen:

- Festphasensintern: Wird für Materialien wie Zirkonoxid verwendet, bei denen Atome durch Diffusion zwischen den Partikeln wandern und die Lücken zwischen ihnen schließen.

- Flüssigphasensintern: Wird für schwerer zu sinternde Materialien wie Siliziumkarbid verwendet. Additive im Pulver schmelzen und erzeugen eine Flüssigkeit, die Partikel durch Kapillarkräfte zusammenzieht und die Verdichtung beschleunigt.

Verständnis der Kompromisse und kritischen Variablen

Die Qualität einer gepressten Keramik wird nicht allein durch das Befolgen der Schritte garantiert. Sie wird durch die präzise Steuerung von Zeit, Temperatur und Druck bestimmt. Abweichungen können zu irreversiblen Defekten führen.

Die kritische Rolle der Presszeit

Die Zeit ist wohl die empfindlichste Variable in der letzten Pressphase. Das Zeitfenster für eine perfekte Pressung ist oft eng.

- Zeit zu kurz: Wenn der Presszyklus zu kurz ist, hat das Material möglicherweise nicht genügend Zeit, um zu fließen und die Form vollständig zu füllen. In einer dentalen Anwendung führt dies zu Defekten wie kurzen Rändern.

- Zeit zu lang: Übermäßige Zeit unter Hitze und Druck kann zu Materialdegradation führen. Dies kann sich als unerwünschte Farb- oder Transluzenzänderungen oder sogar als Veränderung der physikalischen Kerneigenschaften des Materials äußern.

Der Einfluss der Temperatur

Eine ordnungsgemäße Temperaturkontrolle sowohl während des Bindemittelentzugs als auch während des abschließenden Sinterns ist unerlässlich. Ist die Temperatur zu niedrig, ist das Sintern unvollständig, wodurch das Endteil porös und schwach bleibt.

Umgekehrt kann eine zu hohe oder zu schnell angewandte Temperatur zu Kornwachstum oder Materialschäden führen, wodurch Festigkeit und Ästhetik beeinträchtigt werden.

Die Konsequenz von Inkonsistenz

Verschiedene Keramikmaterialien haben einzigartige Anforderungen. Bei Lithiumdisilikat, einer gängigen Dentalkeramiken, kann beispielsweise eine übermäßige Presszeit zur Bildung einer unerwünschten Reaktionsschicht auf der Oberfläche führen.

Deshalb werden häufig automatisierte Pressöfen eingesetzt. Sie stellen sicher, dass die optimalen Zeit- und Temperaturprofile mit absoluter Konsistenz wiederholt werden, wodurch das Risiko von durch menschliches Versagen verursachten Defekten minimiert wird.

Erfolgreiches Pressen erzielen

Das Verständnis dieser Prinzipien ermöglicht es Ihnen, Probleme zu beheben und Ihren Prozess für spezifische Ergebnisse zu optimieren.

- Wenn Ihr Hauptaugenmerk auf Maßhaltigkeit liegt: Stellen Sie sicher, dass das Pulver für eine gleichmäßige Formfüllung richtig vorbereitet ist, und achten Sie genau auf die Presszeit, um unvollständigen Fluss und kurze Ränder zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf Ästhetik liegt: Kontrollieren Sie sorgfältig die maximale Temperatur und die Dauer des Presszyklus, um Farbverschiebungen, Änderungen der Transluzenz oder Oberflächenreaktionen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Prozesszuverlässigkeit liegt: Verlassen Sie sich auf automatisierte Geräte mit vorprogrammierten Zyklen für bestimmte Materialien, um Variablen zu eliminieren und konsistente, qualitativ hochwertige Ergebnisse zu gewährleisten.

Die Beherrschung des Keramikpressprozesses besteht darin, ihn von einem einfachen Verfahren in eine kontrollierte Wissenschaft zu verwandeln.

Zusammenfassungstabelle:

| Phase | Schlüsselprozess | Zweck | Kritische Variablen |

|---|---|---|---|

| 1. Pulvervorbereitung | Sprüh-Trocknung | Gleichmäßige, fließfähige Granulate herstellen | Bindemittelkonzentration, Schlickervisikosität |

| 2. Formen | Pressen | Eine „Grünling“-Form erstellen | Druck, Formdesign |

| 3. Bindemittelentfernung | Niedertemperatur-Erhitzung | Organische Bindemittel entfernen | Heizrate, Temperatur |

| 4. Verdichtung | Sintern | Partikel zu einem dichten, starken Teil verschmelzen | Zeit, Temperatur, Druck |

Erzielen Sie makellose Keramikkomponenten mit KINTEK.

Die Beherrschung des Keramikpressprozesses erfordert Präzision und Konsistenz in jeder Phase. KINTEK ist spezialisiert auf die fortschrittliche Laborausrüstung und Verbrauchsmaterialien, die für zuverlässige Ergebnisse erforderlich sind, von der Pulveraufbereitung bis zum endgültigen Sintern.

Unsere Lösungen helfen Ihnen dabei:

- Maßhaltigkeit sicherstellen: Erzielen Sie eine perfekte Formfüllung und vermeiden Sie Defekte wie kurze Ränder.

- Materialintegrität bewahren: Kontrollieren Sie Zeit und Temperatur, um Ästhetik und physikalische Eigenschaften zu erhalten.

- Prozesszuverlässigkeit garantieren: Nutzen Sie automatisierte Systeme für wiederholbare, qualitativ hochwertige Ergebnisse.

Lassen Sie uns die Werkzeuge und das Fachwissen für den Erfolg Ihres Labors bereitstellen. Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Anforderungen an das Keramikpressen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Laborhydraulikpresse Labor-Pelletpresse für Handschuhkasten

Andere fragen auch

- Was ist eine Kaltisostatische Presse? Erzielen Sie eine gleichmäßige Pulververdichtung für komplexe Teile

- Was sind die Anwendungen des kalten isostatischen Pressens? Erzielen Sie eine gleichmäßige Dichte für komplexe Teile

- Welche Nachteile hat die Pulvermetallurgie? Wesentliche Einschränkungen bei Festigkeit und Größe

- Was ist der Prozess von isostatischem Graphit? Ein Leitfaden zur Herstellung von Hochleistungs-, einheitlichem Material

- Warum ist Kaltumformung besser als Warmumformung? Ein Leitfaden zur Wahl des richtigen Metallumformungsverfahrens