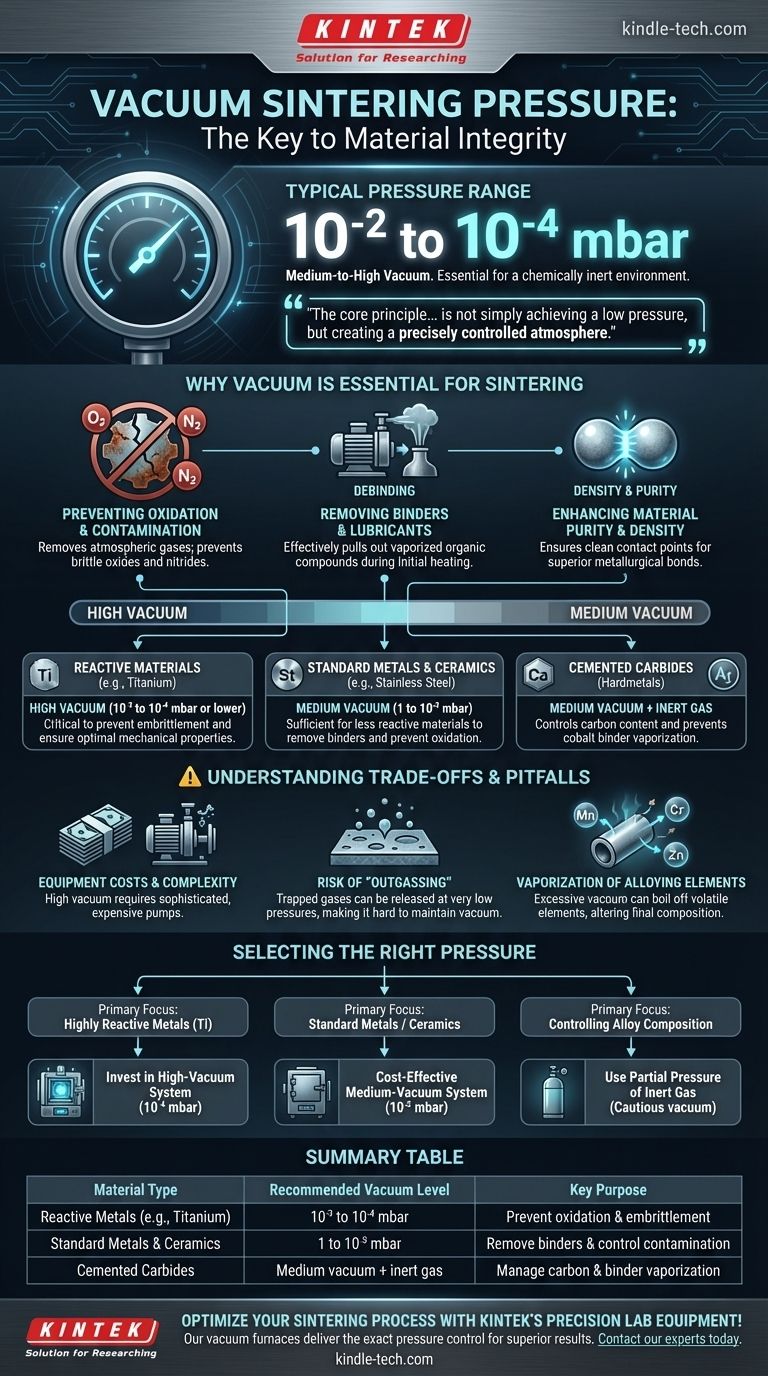

Der typische Druck für das Vakuumsintern liegt im Allgemeinen in einem Bereich von 10⁻² bis 10⁻⁴ Millibar (mbar). Dies platziert den Prozess im mittleren bis hohen Vakuumsegment, einem Niveau, das erforderlich ist, um eine chemisch inerte Umgebung zu schaffen, die für das Verschmelzen von Pulvermaterialien zu einer festen Masse geeignet ist. Bei extrem reaktiven Materialien wie Titan ist der untere Bereich dieses Spektrums (nahe 10⁻⁴ mbar) entscheidend, um Kontamination zu verhindern.

Das Kernprinzip des Vakuumsinterns besteht nicht nur darin, einen niedrigen Druck zu erreichen, sondern eine präzise kontrollierte Atmosphäre zu schaffen. Das ideale Vakuumniveau wird vollständig durch die Reaktivität des Materials und die Notwendigkeit bestimmt, Verunreinigungen zu entfernen, bevor das Teil seine endgültige Dichte erreicht.

Warum Vakuum für das Sintern unerlässlich ist

Das Erreichen eines bestimmten Vakuumlevels ist grundlegend für den Erfolg des Sinterprozesses. Der reduzierte Druck erfüllt mehrere kritische Funktionen, die die Qualität der Endkomponente direkt beeinflussen.

Verhinderung von Oxidation und Kontamination

Der Hauptzweck des Vakuums ist die Entfernung von atmosphärischen Gasen, insbesondere von Sauerstoff und Stickstoff. Bei hohen Sintertemperaturen reagieren diese Gase leicht mit den meisten Metallen und bilden spröde Oxide und Nitride, welche die strukturelle Integrität des Materials beeinträchtigen.

Entfernung von Bindemitteln und Schmiermitteln

Die meisten Pulvermetallteile werden unter Verwendung organischer Bindemittel oder Schmiermittel geformt. Während der anfänglichen Aufheizphase des Sinterzyklus verdampfen diese Verbindungen. Eine Vakuumumgebung ist entscheidend, um diese gasförmigen Nebenprodukte effektiv aus dem Ofen abzusaugen, ein Prozess, der als Entbindern (Debinding) bezeichnet wird.

Verbesserung der Materialreinheit und -dichte

Durch die Eliminierung reaktiver Gase und ausgasender Bindemittel stellt das Vakuum sicher, dass die Kontaktpunkte zwischen den Materialpartikeln vollkommen sauber sind. Dies ermöglicht die Bildung überlegener metallurgischer Bindungen, was zu einem dichteren, festeren und reineren Endprodukt mit minimaler Porosität führt.

Anpassung des Vakuumlevels an die Materialanforderungen

Es gibt keinen einzelnen Druckwert, der für alle Anwendungen geeignet ist. Das erforderliche Vakuumniveau ist eine direkte Funktion des zu verarbeitenden Materials und des gewünschten Ergebnisses.

Reaktive Materialien (z. B. Titan)

Materialien wie Titan, Niob und bestimmte Superlegierungen sind bei hohen Temperaturen außergewöhnlich reaktiv. Für diese ist ein Hochvakuum (10⁻³ bis 10⁻⁴ mbar oder niedriger) nicht verhandelbar. Dies minimiert die Anwesenheit von Rest-Sauerstoff, um Versprödung zu verhindern und optimale mechanische Eigenschaften zu gewährleisten.

Standardmetalle und Keramiken

Für weniger reaktive Materialien wie Edelstahl oder viele technische Keramiken ist oft ein Mittleres Vakuum (1 bis 10⁻³ mbar) ausreichend. Das Ziel ist hier immer noch die Verhinderung von Oxidation und die Entfernung von Bindemitteln, aber das Material ist toleranter gegenüber Spuren von Restgasen.

Gesinterte Hartmetalle

Das Sintern von gesinterten Hartmetallen (Hartmetallen) beinhaltet oft komplexe Zyklen, die während des Entbinderns ein mittleres Vakuum verwenden können, gefolgt von einem Inertgas mit niedrigem Druck (wie Argon) während der abschließenden Hochtemperaturphase, um den Kohlenstoffgehalt zu kontrollieren und die Verdampfung des Kobaltbindemittels zu verhindern.

Verständnis der Kompromisse und Fallstricke

Obwohl ein niedrigerer Druck besser erscheint, ist das Anstreben des tiefstmöglichen Vakuums nicht immer der beste oder praktischste Ansatz. Das Verständnis der Kompromisse ist der Schlüssel zu einem effizienten und erfolgreichen Prozess.

Kosten und Komplexität der Ausrüstung

Das Erreichen eines Hoch- oder Ultrahochvakuums erfordert hochentwickelte und teure Geräte, wie Turbomolekular- oder Diffusionspumpen. Diese Systeme haben höhere Betriebs- und Wartungskosten im Vergleich zu den einfacheren mechanischen oder Membranpumpen, die für mittlere Vakuumstufen verwendet werden.

Das Risiko des „Outgassing“

Bei sehr niedrigen Drücken können Gase, die im Material selbst eingeschlossen oder an den Ofenwänden adsorbiert sind, freigesetzt werden – ein Phänomen, das als Outgassing bezeichnet wird. Dies kann es schwierig und zeitaufwändig machen, das angestrebte Vakuumniveau zu erreichen und aufrechtzuerhalten.

Verdampfung von Legierungselementen

Eines der größten Risiken eines übermäßig hohen Vakuums ist die Verdampfung flüchtiger Legierungselemente. Elemente mit hohem Dampfdruck, wie Mangan, Chrom oder Zink, können buchstäblich von der Oberfläche des Teils abkochen, wodurch dessen endgültige chemische Zusammensetzung und Eigenschaften verändert werden.

Auswahl des richtigen Drucks für Ihre Anwendung

Die Wahl des korrekten Vakuumlevels erfordert eine Abwägung zwischen Materialanforderungen und praktischen Prozessbeschränkungen. Die folgenden Richtlinien können helfen, Ihre Entscheidung zu lenken.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreaktiver Metalle wie Titan liegt: Sie müssen in ein Hochvakuumsystem investieren, das in der Lage ist, den Bereich von 10⁻⁴ mbar zu erreichen, um die Materialreinheit zu garantieren.

- Wenn Ihr Hauptaugenmerk auf dem Sintern von Standard-Edelstählen oder nicht-reaktiven Keramiken liegt: Ein robustes Mittleres Vakuum-System (um 10⁻² mbar) ist oft die kostengünstigste und zuverlässigste Lösung.

- Wenn Ihr Hauptaugenmerk auf der Kontrolle der endgültigen Legierungszusammensetzung liegt: Seien Sie vorsichtig, wenn Sie ein zu starkes Vakuum anlegen, da dies Schlüsselelemente verdampfen könnte. Möglicherweise müssen Sie einen Teildruck eines Inertgases verwenden.

Letztendlich ist das korrekte Vakuumniveau dasjenige, das die Integrität Ihres Materials schützt und gleichzeitig eine vollständige Verdichtung ermöglicht.

Zusammenfassungstabelle:

| Materialtyp | Empfohlenes Vakuumlevel | Hauptzweck |

|---|---|---|

| Reaktive Metalle (z. B. Titan) | 10⁻³ bis 10⁻⁴ mbar | Verhinderung von Oxidation und Versprödung |

| Standardmetalle & Keramiken | 1 bis 10⁻³ mbar | Entfernung von Bindemitteln und Kontrolle der Kontamination |

| Gesinterte Hartmetalle | Mittleres Vakuum + Inertgas | Steuerung des Kohlenstoffgehalts und der Bindemittelverdampfung |

Optimieren Sie Ihren Sinterprozess mit der Präzisions-Laborausrüstung von KINTEK! Ob Sie mit reaktiven Metallen, Keramiken oder gesinterten Hartmetallen arbeiten, unsere Vakuumöfen und Verbrauchsmaterialien sind darauf ausgelegt, Ihnen die exakte Druckkontrolle zu liefern, die Sie für überlegene Materialreinheit, Dichte und Leistung benötigen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie KINTEK die Effizienz und Ergebnisse Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Welche Bedingungen bietet eine Vakuum-Glühkammer für Ti41,5Zr41,5Ni17-Filme? Optimierung der Quasikristallstabilität

- Warum vakuumieren Sie zur Wärmebehandlung? Erzielen Sie makellose, hochleistungsfähige Metallkomponenten

- Was ist die maximale Temperatur eines Elektroofens? Wählen Sie die richtige Technologie für Ihren Prozess

- Wie hoch ist der Druck in einer Vakuumkammer? Ein Leitfaden für kontrollierte Niederdruckumgebungen

- Erhöht Sintern die Dichte? Beherrschen Sie den thermischen Prozess für überlegene Materialleistung

- Schmilzt Gold in einem Ofen? Die Wahl der richtigen Ausrüstung für ein sauberes, effizientes Schmelzen

- Soll ich Aluminium löten oder schweißen? Die Wahl der richtigen Methode für den Erfolg Ihres Projekts

- Was ist die Hauptaufgabe eines Hochvakuum-Hochtemperaturofens bei der Granulierung von Chrompulver? Wichtige Erkenntnisse zum Sintern