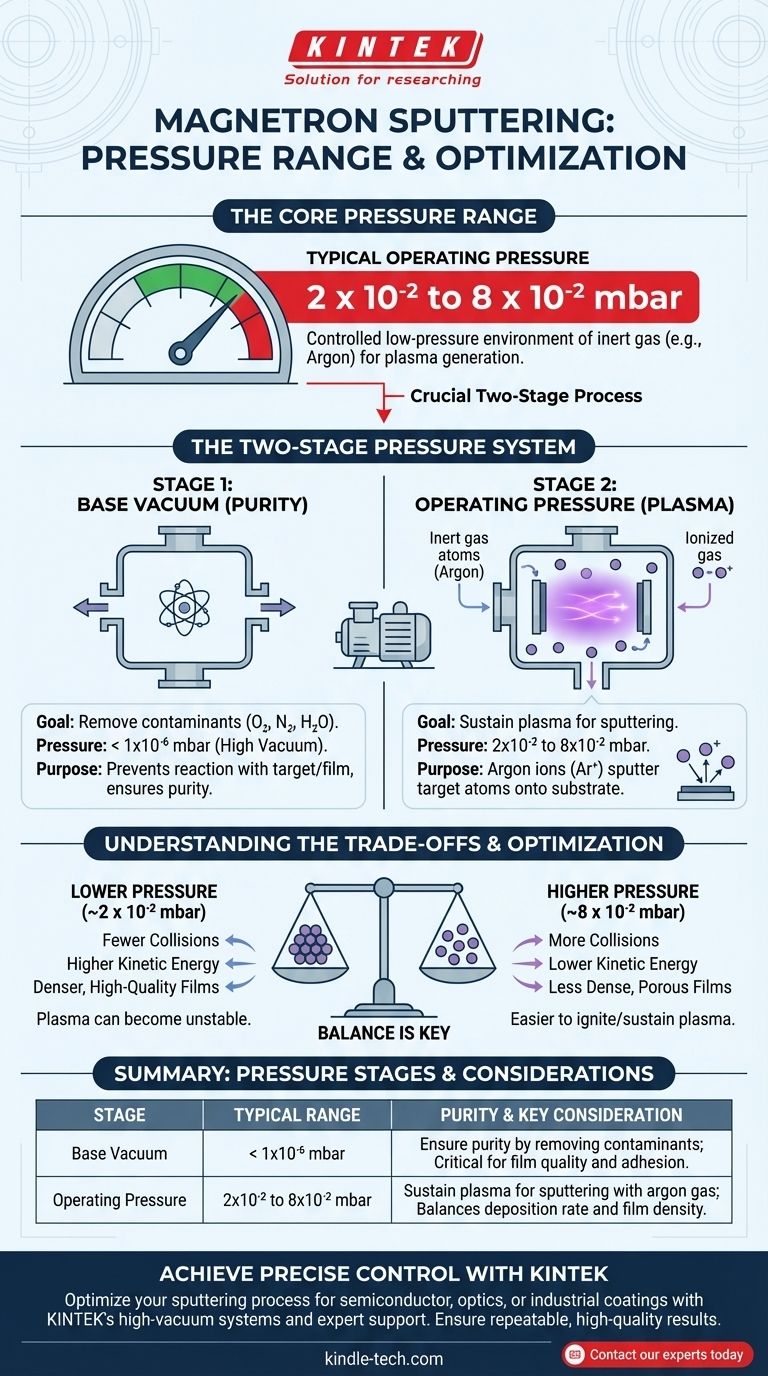

Beim Magnetronsputtern ist der typische Betriebsdruck eine kontrollierte Niederdruckumgebung, die im Allgemeinen zwischen 2 x 10⁻² und 8 x 10⁻² mbar liegt. Dieser spezifische Druck eines Inertgases, wie Argon, wird erst eingeführt, nachdem die Kammer auf ein viel höheres Basisvakuum evakuiert wurde, um eine reine, kontaminationsfreie Umgebung für die Abscheidung zu gewährleisten.

Der Schlüssel liegt darin zu verstehen, dass das Magnetronsputtern zwei unterschiedliche Druckbereiche umfasst: ein sehr hohes Basisvakuum zur Gewährleistung der Reinheit, gefolgt von einem etwas höheren Betriebsdruck, der durch ein Arbeitsgas erzeugt wird, um das zum Sputtern benötigte Plasma zu erzeugen.

Das zweistufige Drucksystem erklärt

Der Druck in einer Sputterkammer ist keine einzelne Einstellung, sondern ein sorgfältig kontrollierter zweistufiger Prozess. Die Verwechslung des Basisvakuums mit dem Betriebsdruck ist ein häufiger Irrtum.

Stufe 1: Erreichen eines Hochvakuums (Basierendruck)

Bevor mit dem Sputtern begonnen werden kann, muss die Abscheidungskammer auf ein Hochvakuum evakuiert werden. Dieser anfängliche „Basierendruck“ liegt oft bei weniger als einem Zehnmillionstel des atmosphärischen Drucks.

Der einzige Zweck dieses Schrittes ist die Reinheit. Durch das Entfernen von Restgasen wie Sauerstoff, Stickstoff und Wasserdampf wird verhindert, dass diese mit dem Targetmaterial reagieren oder in die abgeschiedene Schicht eingebaut werden, was deren elektrische, optische oder mechanische Eigenschaften beeinträchtigen würde.

Stufe 2: Einbringen des Arbeitsgases (Betriebsdruck)

Sobald ein ausreichend hohes Vakuum erreicht ist, wird ein kontrollierter Fluss eines hochreinen Inertgases, typischerweise Argon, in die Kammer eingeleitet. Dadurch steigt der Druck auf den spezifischen Betriebsbereich von 2 x 10⁻² bis 8 x 10⁻² mbar an.

Dieses Arbeitsgas dient als Brennstoff für den Sputterprozess. Es wird eine Hochspannung angelegt, die die Argon-Gasatome ionisiert und ein stabiles Plasma erzeugt. Diese positiv geladenen Argonionen werden dann auf das negativ geladene Targetmaterial beschleunigt, wobei Atome herausgelöst werden, die dann zum Substrat wandern und dieses beschichten.

Warum dieser spezifische Druckbereich wichtig ist

Dieser Druckbereich stellt eine kritische Balance dar. Er muss hoch genug sein, um genügend Argonatome für die Aufrechterhaltung eines stabilen Plasmas und die Erzeugung einer angemessenen Sputterrate bereitzustellen.

Er muss jedoch auch niedrig genug sein, um sicherzustellen, dass die gesputterten Atome mit minimalen Kollisionen mit den Gasatomen auf dem Weg vom Target zum Substrat gelangen können. Dieser relativ lange „mittlere freie Weg“ ist entscheidend für die Erzeugung dichter, hochwertiger Schichten.

Die Kompromisse verstehen

Die Wahl des Betriebsdrucks innerhalb dieses Bereichs ist nicht willkürlich; sie wirkt sich direkt auf den Abscheidungsprozess und die endgültige Schichtqualität aus.

Die Auswirkung eines höheren Drucks

Der Betrieb am oberen Ende des Bereichs (näher an 8 x 10⁻² mbar) kann das Zünden und Aufrechterhalten des Plasmas erleichtern.

Es erhöht jedoch auch die Wahrscheinlichkeit, dass gesputterte Atome mit Gasatomen kollidieren. Dies kann die Energie der abscheidenden Atome reduzieren und potenziell zu Schichten führen, die weniger dicht oder poröser sind.

Die Auswirkung eines niedrigeren Drucks

Der Betrieb am unteren Ende (näher an 2 x 10⁻² mbar) führt zu weniger Kollisionen in der Gasphase. Die gesputterten Atome erreichen das Substrat mit höherer kinetischer Energie, was im Allgemeinen das Wachstum dichterer, hochwertigerer Schichten fördert.

Die größte Herausforderung besteht darin, dass das Plasma bei sehr niedrigen Drücken instabil werden oder schwer aufrechtzuerhalten sein kann, was zu einem inkonsistenten oder fehlgeschlagenen Abscheidungslauf führt.

So optimieren Sie den Druck für Ihr Ziel

Die Kontrolle des Arbeitsgasdrucks ist ein primärer Hebel zur Abstimmung der Eigenschaften Ihrer abgeschiedenen Dünnschicht.

- Wenn Ihr Hauptaugenmerk auf der Erreichung der höchsten Schichtdichte und Reinheit liegt: Streben Sie den niedrigstmöglichen Basisdruck an und arbeiten Sie am unteren Ende des Arbeitsdruckbereichs, in dem Ihr Plasma stabil bleibt.

- Wenn Ihr Hauptaugenmerk auf einem stabilen Prozess mit einer angemessenen Abscheiderate liegt: Der Betrieb in der Mitte des typischen Druckbereichs ist oft der zuverlässigste Ausgangspunkt für eine Vielzahl von Materialien und Anwendungen.

Letztendlich ist die Beherrschung der Druckkontrolle grundlegend für die Erzielung wiederholbarer, qualitativ hochwertiger Ergebnisse beim Magnetronsputtern.

Zusammenfassungstabelle:

| Druckstufe | Typischer Bereich | Zweck | Wichtige Überlegung |

|---|---|---|---|

| Basisvakuum | < 1x10⁻⁶ mbar | Gewährleistung der Reinheit durch Entfernung von Verunreinigungen | Entscheidend für Schichtqualität und Haftung |

| Betriebsdruck | 2x10⁻² bis 8x10⁻² mbar | Aufrechterhaltung des Plasmas zum Sputtern mit Argongas | Abwägung zwischen Abscheiderate und Schichtdichte |

Erreichen Sie präzise Kontrolle über Ihren Sputterprozess mit KINTEK.

Ob Sie fortschrittliche Beschichtungen für Halbleiter, Optik oder Industrowerkzeuge entwickeln, die richtigen Druckeinstellungen sind entscheidend für Schichtdichte, Reinheit und Leistung. KINTEKs Sortiment an Hochvakuum-Sputtersystemen und fachkundige Unterstützung helfen Ihnen, jeden Parameter für wiederholbare, qualitativ hochwertige Ergebnisse zu optimieren.

Bereit, Ihre Dünnschichtabscheidung zu verbessern? Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anwendungsanforderungen zu besprechen und herauszufinden, wie KINTEKs Laborausrüstungslösungen Ihre Forschung und Produktion voranbringen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

Andere fragen auch

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Wie hoch ist die Geschwindigkeit von PECVD? Erreichen Sie eine schnelle Abscheidung bei niedriger Temperatur für Ihr Labor

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist der Unterschied zwischen PECVD und Sputtern? Wählen Sie die richtige Methode zur Abscheidung dünner Schichten