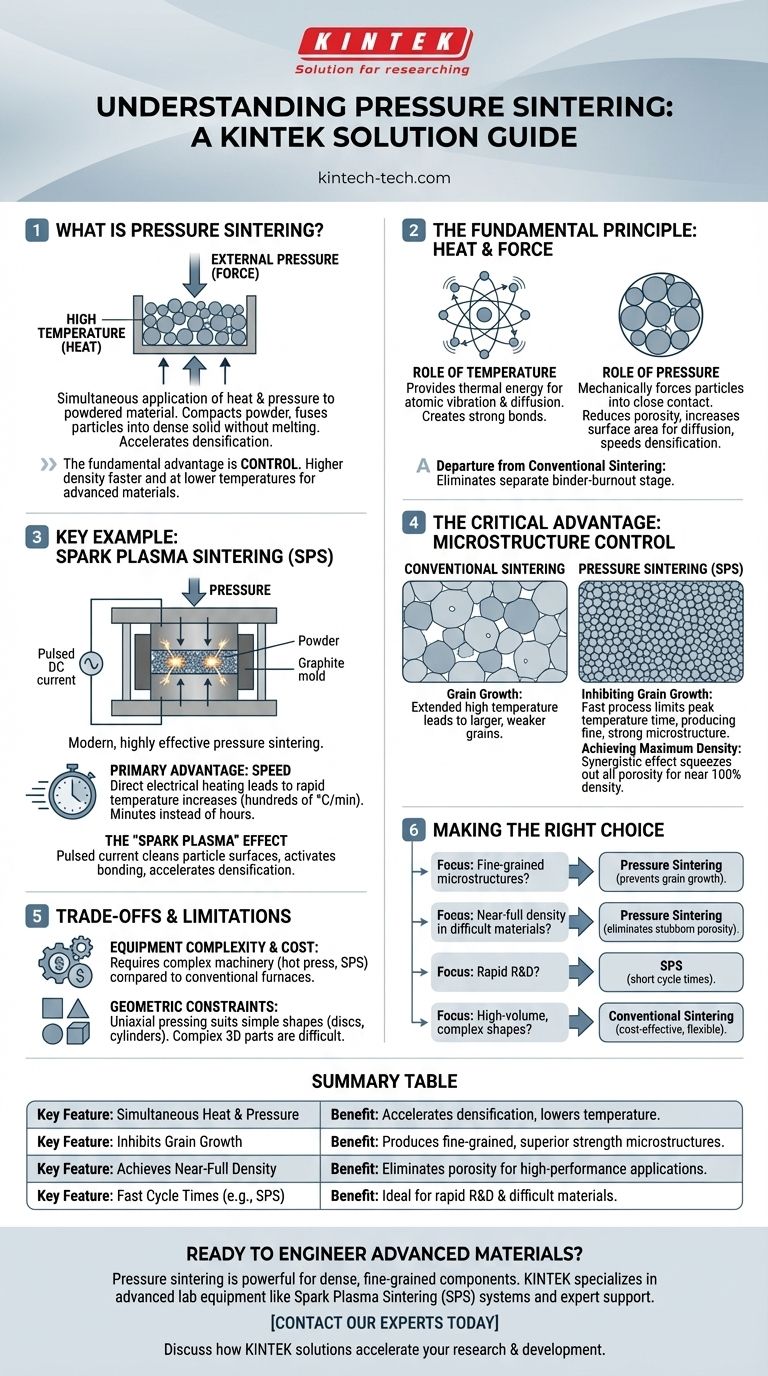

Im Kern ist das Drucksintern ein Fertigungsverfahren, bei dem gleichzeitig hohe Temperatur und äußerer Druck auf ein Pulvermaterial ausgeübt werden. Diese Kombination verdichtet das Pulver und verschmilzt die einzelnen Partikel zu einem dichten, festen Objekt, alles ohne das Material in einen flüssigen Zustand zu schmelzen. Der Schlüssel liegt darin, den Druck zu nutzen, um die Verdichtung zu beschleunigen, die sonst viel höhere Temperaturen oder längere Prozesszeiten erfordern würde.

Der grundlegende Vorteil des Drucksinterns ist die Kontrolle. Durch das aktive Zusammenpressen der Partikel während des Erhitzens erreicht der Prozess schneller und bei niedrigeren Temperaturen eine höhere Dichte als herkömmliche Methoden, was für die Herstellung fortschrittlicher Materialien mit überlegenen Eigenschaften entscheidend ist.

Das Grundprinzip: Kombination von Wärme und Kraft

Das Drucksintern verstärkt den natürlichen Prozess der Atomdiffusion. Anstatt sich nur auf die Wärme zu verlassen, um die Atome zur Bindung über Partikelgrenzen hinweg anzuregen, fügt es eine starke mechanische Unterstützung hinzu.

Die Rolle der Temperatur

Wärme liefert die notwendige thermische Energie für den Prozess. Sie bewirkt, dass die Atome in den Materialpartikeln vibrieren und sich bewegen, wodurch sie über die Oberflächen diffundieren können, an denen sich die Partikel berühren. Diese atomare Bewegung ist das, was starke Bindungen erzeugt und loses Pulver in eine feste Masse verwandelt.

Die Rolle des Drucks

Äußerer Druck ist das bestimmende Merkmal dieser Methode. Er presst die Pulverpartikel mechanisch in engen Kontakt, wodurch der Leerraum (Porosität) zwischen ihnen erheblich reduziert wird. Dieser intime Kontakt schafft mehr Oberfläche für die Atomdiffusion, was den Verdichtungsprozess dramatisch beschleunigt.

Eine Abkehr vom herkömmlichen Sintern

Herkömmliches Sintern beinhaltet oft die Bildung eines „Grünkörpers“ durch Mischen von Pulver mit einem Bindemittel, Verdichten und anschließendes Erhitzen in einem Ofen. Während des Erhitzens verbrennt das Bindemittel und die Partikel verschmelzen langsam. Das Drucksintern optimiert dies, indem die Kompressionskraft direkt während des Heizzyklus aufgebracht wird, wodurch die Notwendigkeit einer separaten Phase zum Ausbrennen des Bindemittels entfällt und bessere Ergebnisse erzielt werden.

Ein Schlüsselprozessbeispiel: Funkenplasmabeschichtung (SPS)

Die Funkenplasmabeschichtung (Spark Plasma Sintering, SPS) ist eine moderne und hochwirksame Form des Drucksinterns, die die Vorteile dieser Technik hervorhebt.

Der Mechanismus von SPS

Bei einem SPS-System wird die pulverförmige Probe in eine leitfähige Graphitform gelegt. Diese gesamte Anordnung wird dann unter Druck zwischen Elektroden positioniert. Ein gepulster Gleichstrom (DC) mit hoher Stromstärke wird direkt durch die Graphitform und in einigen Fällen durch das Pulver selbst geleitet.

Der Hauptvorteil: Geschwindigkeit

Diese direkte elektrische Erwärmung führt zu unglaublich schnellen Temperaturanstiegen – Hunderte von Grad Celsius pro Minute. Dadurch kann der gesamte Sinterprozess in wenigen Minuten abgeschlossen werden, verglichen mit den oft Stunden, die für das herkömmliche Ofensintern benötigt werden.

Der „Funkenplasma“-Effekt

Es wird angenommen, dass der gepulste Strom momentane „Funken“ oder Plasmaentladungen in den Hohlräumen zwischen den Pulverpartikeln erzeugt. Dieser Effekt hilft, die Partikeloberflächen zu reinigen und sie für die Bindung zu aktivieren, was die Verdichtung und das Verschmelzen des Materials weiter beschleunigt.

Der entscheidende Vorteil: Kontrolle der Mikrostruktur

Der wahre Wert des Drucksinterns liegt in seiner Fähigkeit, die innere Struktur oder Mikrostruktur des Endmaterials mit hoher Präzision zu gestalten.

Hemmung des Kornwachstums

Bei jedem Sinterprozess neigen die einzelnen Pulverpartikel (Körner) dazu, größer zu werden, wenn sie bei hohen Temperaturen gehalten werden. Dies kann sich nachteilig auf die endgültigen mechanischen Eigenschaften auswirken. Da Drucksinterverfahren wie SPS so schnell sind, begrenzen sie die Zeit, die das Material bei Spitzentemperatur verbringt, wodurch das Kornwachstum effektiv gehemmt und Materialien mit einer feinen, starken Mikrostruktur erzeugt werden.

Erreichen der maximalen Dichte

Für Hochleistungsanwendungen ist die Beseitigung jeglicher Porosität von entscheidender Bedeutung. Der synergistische Effekt von Wärme und Druck ist außergewöhnlich wirksam beim Herauspressen der letzten Reste von Leerräumen, was die Herstellung von Materialien mit nahezu 100%iger Dichte ermöglicht.

Verständnis der Kompromisse und Einschränkungen

Obwohl das Drucksintern leistungsstark ist, ist es keine universelle Lösung. Es unterliegt bestimmten Einschränkungen, die es zu verstehen gilt.

Komplexität und Kosten der Ausrüstung

Die Maschinen, die zur sicheren gleichzeitigen Anwendung von hohem Druck und hohen Temperaturen erforderlich sind – wie eine Warmpresse oder ein SPS-System – sind erheblich komplexer und teurer als ein herkömmlicher Ofen.

Geometrische Einschränkungen

Der Druck wird typischerweise entlang einer einzigen Achse ausgeübt (unidirektionales Pressen). Das bedeutet, dass das Verfahren am besten für die Herstellung relativ einfacher Formen wie Scheiben, Zylinder oder rechteckiger Blöcke geeignet ist. Komplexe dreidimensionale Teile sind mit dieser Methode nur schwer herzustellen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Sinterverfahrens hängt vollständig von den gewünschten Eigenschaften der Endkomponente ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung fortschrittlicher Materialien mit feinkörnigen Mikrostrukturen liegt: Das Drucksintern ist die überlegene Wahl, da seine Geschwindigkeit das unerwünschte Kornwachstum verhindert, das Materialien schwächt.

- Wenn Ihr Hauptaugenmerk darauf liegt, nahezu volle Dichte in schwer zu sinternden Materialien zu erreichen: Die Kombination aus Wärme und Druck liefert die notwendige treibende Kraft, um hartnäckige Porositäten zu beseitigen, die Wärme allein nicht beseitigen kann.

- Wenn Ihr Hauptaugenmerk auf schneller Forschung und Entwicklung liegt: Die kurzen Zykluszeiten von Verfahren wie SPS machen sie hochgradig effizient für die Iteration und das Testen neuer Materialzusammensetzungen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion komplexer Formen liegt: Herkömmliche Press- und Sinterverfahren sind oft kostengünstiger und geometrisch flexibler.

Letztendlich bietet das Drucksintern ein leistungsstarkes Werkzeug zur Konstruktion von Materialien mit Eigenschaften und Leistungsniveaus, die durch herkömmliche Wärmebehandlung allein nicht erreichbar sind.

Zusammenfassungstabelle:

| Hauptmerkmal | Vorteil |

|---|---|

| Gleichzeitige Wärme & Druck | Beschleunigt die Verdichtung, senkt die erforderliche Temperatur. |

| Hemmt Kornwachstum | Erzeugt feinkörnige Mikrostrukturen für überlegene Festigkeit. |

| Erreicht nahezu volle Dichte | Beseitigt Porosität für Hochleistungsanwendungen. |

| Kurze Zykluszeiten (z. B. SPS) | Ideal für schnelle F&E und die Verarbeitung schwer zu sinternder Materialien. |

Bereit, fortschrittliche Materialien mit überlegenen Eigenschaften zu entwickeln?

Das Drucksintern ist eine leistungsstarke Technik zur Herstellung dichter, feinkörniger Komponenten. KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung, wie Funkenplasmabeschichtungsanlagen (SPS), und der fachkundigen Unterstützung, um Ihnen bei der Erreichung Ihrer materialwissenschaftlichen Ziele zu helfen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Forschung und Entwicklung beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Wie beeinflusst die uniaxialen Pressfunktion eines Vakuum-Warmpressofens die Mikrostruktur von ZrC-SiC-Keramiken?

- Warum ist eine präzise Temperaturkontrolle für SiC/Cu-Vakuum-Heißpressen unerlässlich? Beherrschung der Cu9Si-Phasengrenze

- Welche Rolle spielt eine Hochtemperatur-Heißpresse beim Sintern von NITE-SiC? Optimieren Sie Ihren Verdichtungsprozess

- Welche Bedingungen schafft eine Vakuum-Heißpresse für Kupfer-MoS2-Mo-Verbundwerkstoffe? Erreichen Sie maximale Verdichtung

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Erreichen Sie 99,1 % Dichte bei CuW30-Verbundwerkstoffen