Im Kern ist ein Dentalsinterofen ein spezialisierter Hochtemperaturofen. Seine Hauptfunktion besteht darin, Zahnrestaurationen, am häufigsten solche aus Zirkonoxid, nach dem Fräsen zu erhitzen. Dieser Prozess, bekannt als Sintern, verwandelt das weiche, kreideähnliche Material in ein dichtes, hartes und haltbares Endprodukt, das für den klinischen Einsatz als Krone, Brücke oder Gerüst geeignet ist.

Der Sinterofen ist der entscheidende letzte Schritt im digitalen Zirkonoxid-Workflow. Er schlägt die Brücke zwischen einer zerbrechlichen, präzise gefrästen Form und einer dauerhaften, hochfesten Zahnrestauration, die für den Patienten bereit ist.

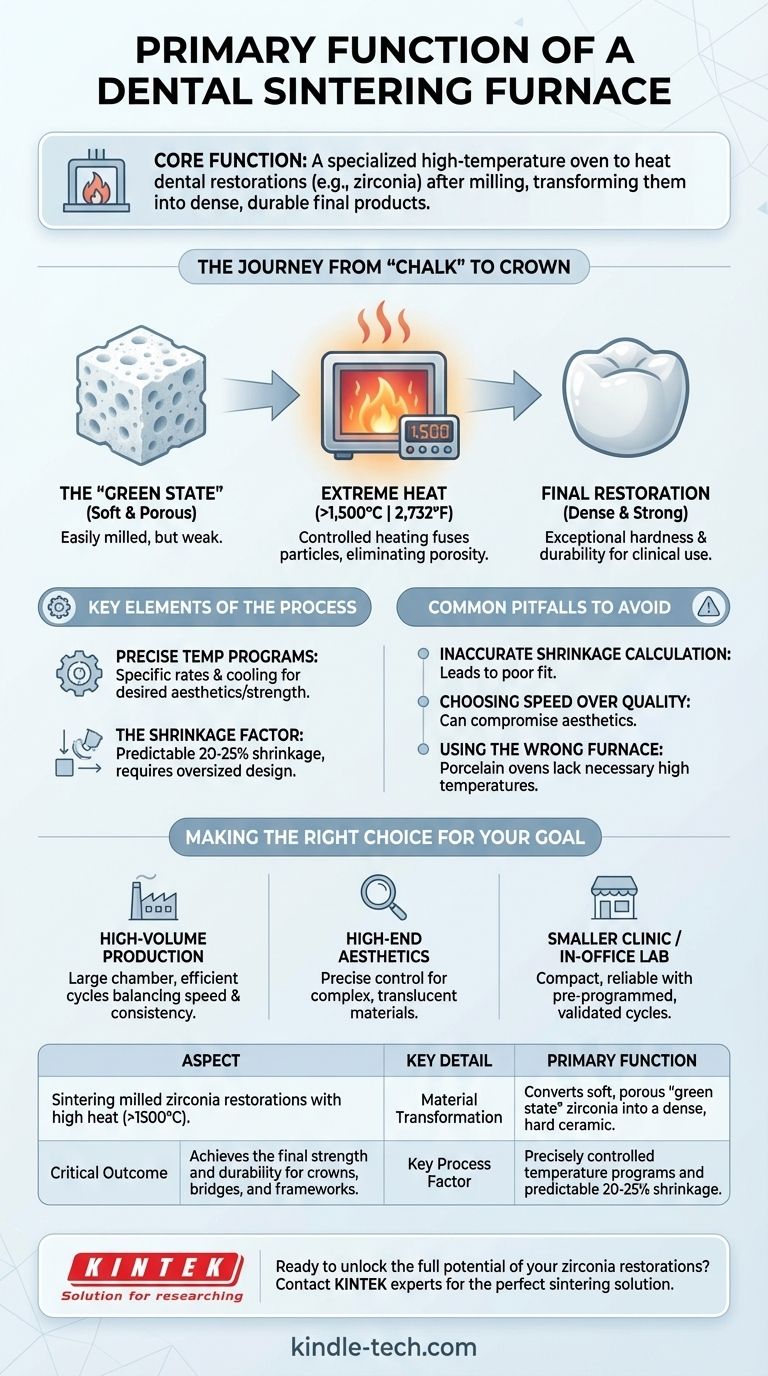

Die Reise von "Kreide" zur Krone

Um die Funktion des Ofens zu verstehen, muss man zunächst das Material verstehen, das er verarbeitet. Zirkonoxid ist eine Keramik, die in einem weichen, vorgesinterten Zustand gefräst wird, oft als "Grünzustand" bezeichnet.

Der "Grünzustand" von Zirkonoxid

In diesem Anfangszustand ist das Zirkonoxid kreidig und für eine Fräsmaschine leicht mit hoher Präzision zu formen. Es ist jedoch viel zu schwach und porös, um als Zahnrestauration zu funktionieren.

Die Rolle extremer Hitze

Der Sinterofen wendet kontrollierte, extreme Hitze an, die oft Temperaturen von über 1.500 °C (2.732 °F) erreicht. Dies ist deutlich heißer als ein Standard-Dentalporzellanofen.

Die Sintertransformation

Bei diesen hohen Temperaturen verschmelzen die einzelnen Zirkonoxidpartikel miteinander. Das Material wird deutlich dichter, die Porosität des Grünzustands wird beseitigt und es erhält seine außergewöhnliche Endhärte und Festigkeit. Stellen Sie es sich wie das Brennen von Ton in einem Brennofen vor, um ein hartes Keramikstück herzustellen.

Schlüsselelemente des Sinterprozesses

Ein zuverlässiges Ergebnis hängt von mehr als nur hoher Hitze ab. Der gesamte Heiz- und Kühlzyklus ist ein präzise gesteuerter Prozess, der die endgültigen Eigenschaften der Restauration bestimmt.

Präzise Temperaturprogramme

Verschiedene Arten von Zirkonoxid (z. B. hochfest vs. hochtransluzent) erfordern spezifische Aufheizraten, Haltezeiten und Abkühlprofile. Der Ofen muss diese Temperaturprogramme mit extremer Genauigkeit ausführen, um die gewünschte Ästhetik und Festigkeit zu erzielen.

Der Schrumpfungsfaktor

Während des Sinterns schrumpft die Zirkonoxidrestauration beim Verdichten erheblich, typischerweise um 20-25 %. Diese Schrumpfung ist kein Fehler, sondern ein vorhersehbarer Teil des Prozesses. Das ursprüngliche Design in der CAD-Software muss mit einem präzisen Faktor übergroß gestaltet werden, um dies zu kompensieren und sicherzustellen, dass die endgültige Krone perfekt auf den Patienten passt.

Häufige Fallstricke, die es zu vermeiden gilt

Obwohl unerlässlich, ist der Sinterprozess nicht ohne Herausforderungen. Das Verständnis der potenziellen Kompromisse ist für jedes Dentallabor oder jede Zahnklinik von entscheidender Bedeutung.

Ungenauigkeit bei der Schrumpfungsberechnung

Der häufigste Fehler ist eine Fehlberechnung des Schrumpfungsfaktors. Wenn das ursprüngliche Design nicht korrekt skaliert wird, ist die endgültige Restauration zu groß oder zu klein und passt nicht, was Zeit und Material verschwendet.

Wahl von Geschwindigkeit über Qualität

Einige Öfen bieten sehr schnelle Sinterzyklen, was für Labore mit hohem Durchsatz attraktiv ist. Das überstürzte Heizen und Kühlen kann jedoch manchmal die endgültige Ästhetik, insbesondere die Transluzenz, bestimmter fortschrittlicher Zirkonoxidmaterialien beeinträchtigen.

Verwendung des falschen Ofens

Ein Sinterofen ist nicht austauschbar mit einem Dentalporzellanofen. Ein Porzellanofen arbeitet bei viel niedrigeren Temperaturen und ist für das Schichten von Keramikpulver ausgelegt, nicht für das Verdichten eines gefrästen Zirkonoxidblocks. Die Verwendung der falschen Ausrüstung zerstört die Restauration.

Die richtige Wahl für Ihr Ziel treffen

Der richtige Sinterofen hängt vollständig von den Zielen und dem Workflow Ihrer Zahnarztpraxis oder Ihres Labors ab.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt: Suchen Sie nach einem Ofen mit einer großen Kammerkapazität und bewährten, effizienten Sinterzyklen, die Geschwindigkeit mit konsistenten Ergebnissen in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf hochwertiger Ästhetik liegt: Bevorzugen Sie einen Ofen, der für seine präzise Temperaturregelung und seine Fähigkeit, komplexe, mehrstufige Programme für hochtransluzentes Zirkonoxid auszuführen, bekannt ist.

- Wenn Sie eine kleinere Klinik oder ein In-Office-Labor sind: Ein kompakter, zuverlässiger Ofen mit vorprogrammierten, validierten Zyklen für gängige Materialien bietet den einfachsten und vorhersehbarsten Workflow.

Letztendlich ist der Sinterofen das wesentliche Werkzeug, das das volle klinische Potenzial moderner Zirkonoxidrestaurationen erschließt.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Hauptfunktion | Sintern von gefrästen Zirkonoxidrestaurationen mit hoher Hitze (>1500°C). |

| Materialtransformation | Wandelt weiches, poröses "Grünzustand"-Zirkonoxid in eine dichte, harte Keramik um. |

| Entscheidendes Ergebnis | Erzielt die endgültige Festigkeit und Haltbarkeit für Kronen, Brücken und Gerüste. |

| Wichtiger Prozessfaktor | Präzise gesteuerte Temperaturprogramme und vorhersehbare Schrumpfung von 20-25 %. |

Sind Sie bereit, das volle Potenzial Ihrer Zirkonoxidrestaurationen auszuschöpfen?

Der richtige Sinterofen ist entscheidend für die Erzielung konsistenter Festigkeit und Ästhetik in Ihrem Dentallabor. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Dentalsinteröfen, die auf Genauigkeit und Zuverlässigkeit ausgelegt sind.

Kontaktieren Sie noch heute unsere Experten, um die perfekte Sinterlösung für Ihren Workflow zu finden, egal ob Sie Wert auf hohe Produktionsmengen oder überlegene ästhetische Ergebnisse legen.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum Dental Porzellan Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Was ist der Ofen, in dem Keramik gebrannt wird? Ein Leitfaden zur Auswahl des richtigen Ofens für Ihr Projekt

- Woraus bestehen Dental-Keramiken? Ein Leitfaden zu Zusammensetzung, Festigkeit und Ästhetik

- Welchen Einfluss hat die Sintertemperatur von Zirkonoxid? Meistern Sie den Schlüssel zu Festigkeit und Stabilität

- Welche Art von Zirkonoxid wird am häufigsten in der Zahnmedizin verwendet? Wählen Sie zwischen Festigkeit und Ästhetik

- Was ist Sintern bei Dentalmaterialien? Der Schlüssel zu langlebigen, hochfesten Zahnrestaurationen

- Welche Merkmale finden sich in vielen modernen Dentalöfen? Präzisionssteigerung durch digitale Integration

- Was sind die Folgen einer falschen Presszeit bei der Verarbeitung von gepresster Keramik? Perfekte Zahnrestaurationen sicherstellen

- Welche Methoden werden zur Temperaturkontrolle bei der Sinterung von Dentalzirkonoxid eingesetzt? Erzielen Sie präzise Ergebnisse mit KINTEK