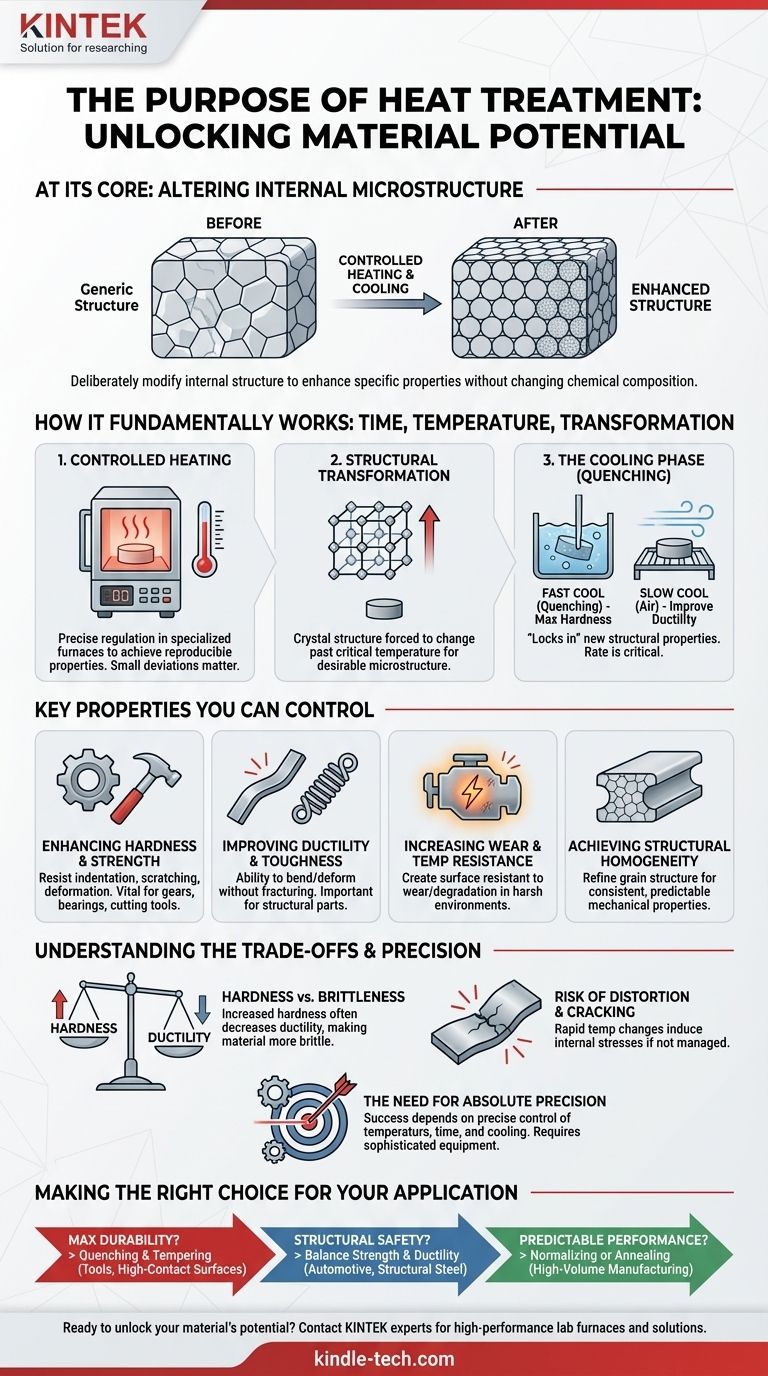

Im Kern besteht der Hauptzweck jeder Wärmebehandlung darin, die innere mikroskopische Struktur eines Materials durch einen hochkontrollierten Heiz- und Kühlprozess gezielt zu verändern. Diese Manipulation erfolgt nicht willkürlich; sie wird durchgeführt, um spezifische physikalische und mechanische Eigenschaften wie Festigkeit, Härte oder Duktilität zu verbessern und das Material somit für seine beabsichtigte industrielle Anwendung geeignet zu machen.

Das ultimative Ziel der Wärmebehandlung ist nicht nur die Veränderung eines Materials, sondern die Entfaltung seines vollen Potenzials. Es ist ein präziser Ingenieurprozess, der die Eigenschaften eines Rohmetalls an die spezifischen Leistungsanforderungen eines Endbauteils anpasst.

Wie Wärmebehandlung grundlegend funktioniert

Wärmebehandlung ist ein leistungsstarkes metallurgisches Werkzeug, da sie es uns ermöglicht, die Leistung eines Materials zu modifizieren, ohne seine chemische Zusammensetzung zu ändern. Der gesamte Prozess basiert auf den Prinzipien von Zeit, Temperatur und Transformation.

Das Prinzip der strukturellen Transformation

Die meisten Metalle haben eine kristalline Struktur. Indem wir ein Metall über eine kritische Temperatur hinaus erhitzen, können wir diese innere Kristallstruktur dazu zwingen, sich in eine andere, oft verfeinerte Konfiguration zu verwandeln.

Das Ziel ist es, eine wünschenswertere Mikrostruktur zu schaffen. Dies könnte bedeuten, die inneren Körner des Metalls kleiner und gleichmäßiger zu machen oder neue Strukturphasen mit einzigartigen Eigenschaften zu erzeugen.

Die kritische Rolle des kontrollierten Erhitzens

Der Prozess beginnt in einem spezialisierten Wärmebehandlungsofen. Diese Geräte sind so konstruiert, dass sie spezifische Temperaturen mit hoher Präzision regulieren und aufrechterhalten können.

Diese Kontrolle ist unerlässlich, um reproduzierbare und nützliche Eigenschaften zu erzielen. Schon kleine Abweichungen in der Temperatur oder der Dauer des Erhitzens können zu einem völlig anderen und oft unerwünschten Ergebnis im Endprodukt führen.

Die Abkühlphase (Abschrecken)

Nachdem das Material auf der Zieltemperatur gehalten wurde, ist der Abkühlprozess das, was die neuen Struktureigenschaften „fixiert“.

Die Abkühlgeschwindigkeit – ob schnell in Wasser oder Öl (Abschrecken) oder langsam an der Luft – ist genauso entscheidend wie das Erhitzen. Eine schnelle Abkühlung kann die Härte maximieren, während eine langsamere Abkühlung die Duktilität verbessern kann.

Die wichtigsten Eigenschaften, die Sie steuern können

Durch die Manipulation der Mikrostruktur des Materials können Ingenieure eine Reihe von Eigenschaften feinabstimmen, um den Anforderungen einer Anwendung gerecht zu werden.

Verbesserung von Härte und Festigkeit

Dies ist eines der häufigsten Ziele. Wärmebehandlung kann die Fähigkeit eines Materials, Eindrücken, Kratzern und Verformungen unter Last zu widerstehen, erheblich erhöhen. Dies ist entscheidend für Komponenten wie Zahnräder, Lager und Schneidwerkzeuge.

Verbesserung von Duktilität und Zähigkeit

Obwohl Härte wichtig ist, erfordern einige Anwendungen ein Material, das sich biegen oder verformen kann, ohne zu brechen. Bestimmte Wärmebehandlungsprozesse, wie das Glühen, werden verwendet, um ein Material zu erweichen, innere Spannungen abzubauen und seine Gesamtzähigkeit zu verbessern.

Erhöhung der Verschleiß- und Temperaturbeständigkeit

Für Teile, die Reibung erfahren oder in Umgebungen mit hohen Temperaturen betrieben werden, kann die Wärmebehandlung eine Oberfläche schaffen, die außergewöhnlich verschleiß- und abbauresistent ist. Dies verlängert die Lebensdauer kritischer Komponenten.

Erreichen struktureller Homogenität

Prozesse wie das Normalisieren werden verwendet, um die innere Kornstruktur eines Materials zu verfeinern und sie im gesamten Bauteil gleichmäßig zu gestalten. Dies gewährleistet konsistente und vorhersehbare mechanische Eigenschaften, eliminiert Schwachstellen und verbessert die Gesamtzahlverlässigkeit.

Die Kompromisse verstehen

Wärmebehandlung ist ein Balanceakt; die Verbesserung einer Eigenschaft geht oft auf Kosten einer anderen. Das Verständnis dieser Kompromisse ist der Schlüssel zur erfolgreichen Anwendung.

Das Dilemma Härte vs. Sprödigkeit

Der häufigste Kompromiss besteht zwischen Härte und Sprödigkeit. Wenn Sie die Härte eines Metalls erhöhen, verringern Sie fast immer seine Duktilität, wodurch es spröder und anfälliger für Bruch bei plötzlichen Stößen wird.

Das Risiko von Verzug und Rissbildung

Die schnellen Temperaturänderungen, insbesondere während des aggressiven Abschreckens, erzeugen erhebliche innere Spannungen im Material. Wenn diese nicht richtig gehandhabt werden, können diese Spannungen dazu führen, dass sich das Teil verzieht, verformt oder sogar reißt.

Die Notwendigkeit absoluter Präzision

Wärmebehandlung ist kein nachsichtiger Prozess. Der Erfolg hängt vollständig von der präzisen Kontrolle von Temperatur, Zeit und Abkühlgeschwindigkeiten ab. Dies erfordert ausgeklügelte Geräte und tiefgreifendes Fachwissen, da kleine Fehler leicht eine ganze Charge von Komponenten ruinieren können.

Die richtige Wahl für Ihre Anwendung treffen

Der spezifische Wärmebehandlungsprozess, den Sie wählen, sollte vollständig von der Hauptanforderung Ihres Endbauteils bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und Verschleißfestigkeit liegt: Sie benötigen einen Prozess, der die Härte priorisiert, wie z. B. Härten und Anlassen, oft für Werkzeuge und hochbeanspruchte Oberflächen verwendet.

- Wenn Ihr Hauptaugenmerk auf struktureller Sicherheit und Zuverlässigkeit liegt: Sie sollten einen Prozess wählen, der ein gutes Gleichgewicht zwischen Festigkeit und Duktilität schafft, um katastrophales Versagen zu verhindern, üblich für Baustahl und Automobilteile.

- Wenn Ihr Hauptaugenmerk auf vorhersehbarer, gleichmäßiger Leistung liegt: Sie sollten einen Prozess wie Normalisieren oder Glühen verwenden, um sicherzustellen, dass sich das Material durchweg konsistent verhält, was für die Großserienfertigung entscheidend ist.

Letztendlich verwandelt die Wärmebehandlung ein generisches Metallstück in ein präzise konstruiertes, hochleistungsfähiges Bauteil, das für seinen Zweck geeignet ist.

Zusammenfassungstabelle:

| Ziel der Wärmebehandlung | Wichtige verbesserte Eigenschaften | Gängige industrielle Anwendungen |

|---|---|---|

| Erhöhung von Härte & Festigkeit | Beständigkeit gegen Verschleiß, Eindrücke und Verformung | Zahnräder, Lager, Schneidwerkzeuge |

| Verbesserung von Duktilität & Zähigkeit | Fähigkeit, sich zu biegen oder zu verformen, ohne zu brechen | Baustahl, Automobilteile |

| Erreichen struktureller Homogenität | Gleichmäßige und vorhersehbare mechanische Eigenschaften | Komponenten für die Großserienfertigung |

| Verbesserung der Verschleiß- & Temperaturbeständigkeit | Verlängerte Lebensdauer in rauen Umgebungen | Hochreibungs- und Hochtemperaturkomponenten |

Bereit, das volle Potenzial Ihres Materials auszuschöpfen? Die präzise Kontrolle, die für eine erfolgreiche Wärmebehandlung erforderlich ist, beginnt mit der richtigen Ausrüstung. KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und Verbrauchsmaterialien, die für exakte Temperaturregelung und gleichmäßige Erwärmung ausgelegt sind. Ob Sie Werkzeuge härten, Metalle glühen oder Strukturen normalisieren, unsere Lösungen gewährleisten reproduzierbare Ergebnisse und verbesserte Komponentenleistung. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEK Ihre spezifischen Herausforderungen bei der Wärmebehandlung unterstützen und Ihnen helfen kann, überlegene Materialeigenschaften zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was beeinflusst den Schmelzpunkt einer Substanz? Entdecken Sie die Schlüsselfaktoren & Kräfte

- Wie funktioniert ein Hochtemperatur-Muffelofen? Erreicht kontaminationsfreie, gleichmäßige Erwärmung

- Was ist der Unterschied zwischen einem Muffelofen und einem normalen Ofen? Sicherstellung der Probenreinheit durch indirekte Beheizung

- Was sind die fünf gängigen Wärmebehandlungsverfahren für Metalle? Beherrschen Sie die Prozesse für präzise Materialeigenschaften

- Was ist der Ausbrennzyklus bei einem Ofen? Stoppen Sie dieses zerstörerische Überhitzungsmuster jetzt