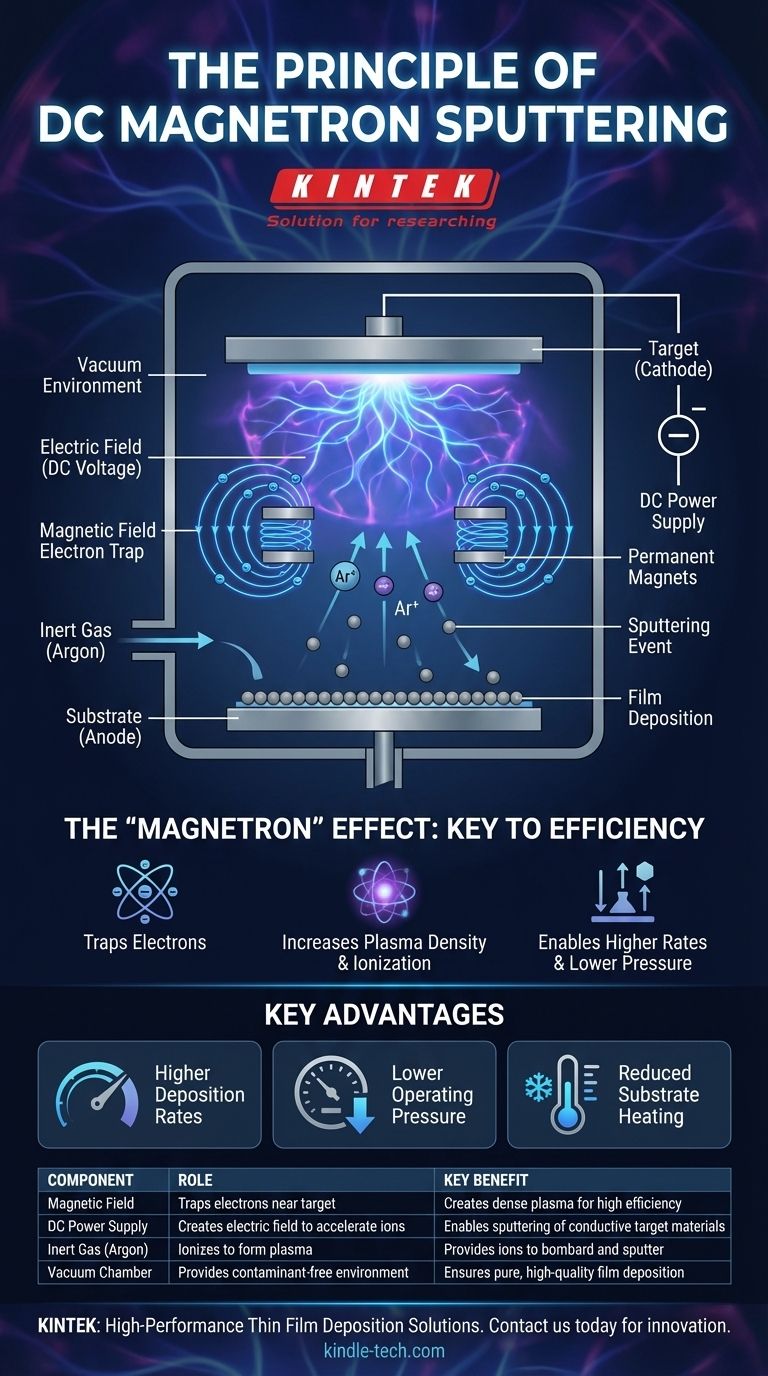

Im Wesentlichen ist das DC-Magnetronsputtern ein hochwirksames Vakuumbeschichtungsverfahren zur Abscheidung von dünnen Materialschichten auf einer Oberfläche. Es funktioniert, indem ein magnetisch eingeschlossenes Plasma aus einem Inertgas, wie Argon, erzeugt wird. Dieses Plasma erzeugt positive Ionen, die auf eine negativ geladene Materialquelle, die als Target bezeichnet wird, beschleunigt werden und dabei Atome herauslösen. Diese ausgestoßenen Atome wandern dann durch das Vakuum und kondensieren auf einem Substrat, wodurch Schicht für Schicht ein hochwertiger Film aufgebaut wird.

Das Kernprinzip ist nicht nur das Sputtern selbst, sondern die Verwendung eines strategisch platzierten Magnetfeldes, um Elektronen in der Nähe des Targets einzufangen. Diese einfache Ergänzung erhöht die Plasmadichte und die Ionisationseffizienz dramatisch und ermöglicht höhere Abscheideraten bei niedrigeren Drücken und Temperaturen als bei anderen Sputterverfahren.

Die Kernkomponenten des Prozesses

Um das Prinzip zu verstehen, müssen wir uns zunächst den grundlegenden Aufbau in der Sputterkammer ansehen.

Die Vakuumumgebung

Der gesamte Prozess findet in einer Hochvakuumkammer statt, die typischerweise auf sehr niedrige Drücke evakuiert wird. Dies ist entscheidend, um Luft und andere Verunreinigungen zu entfernen, die mit dem Film reagieren und ihn beeinträchtigen könnten. Es stellt auch sicher, dass die gesputterten Atome ungehindert vom Target zum Substrat wandern können, ohne mit anderen Gasmolekülen zu kollidieren.

Das Target und das Substrat

Das Target ist eine Platte aus dem Material, das abgeschieden werden soll (z. B. Titan, Kupfer, Aluminium). Es ist an eine Gleichspannungsquelle angeschlossen und fungiert als Kathode (negative Elektrode). Das Substrat ist das zu beschichtende Objekt und wird typischerweise auf der Anode (positive oder geerdete Elektrode) platziert.

Das Inertgas (Argon)

Eine kleine, präzise kontrollierte Menge eines Inertgases, fast immer Argon (Ar), wird in die Kammer eingeleitet. Argon wird verwendet, weil es chemisch nicht reaktiv ist und eine geeignete Atommasse besitzt, um bei einem Aufprall effizient Atome vom Target zu lösen.

Das elektrische Feld (Der „DC“-Teil)

Zwischen der Kathode (Target) und der Anode wird eine starke Gleichspannung (DC) angelegt, oft mehrere hundert Volt. Das Target wird auf ein hohes negatives Potenzial gehalten, wodurch ein starkes elektrisches Feld entsteht, das geladene Teilchen beschleunigt.

Der „Magnetron“-Effekt: Der Schlüssel zur Effizienz

Das „Magnetron“ im Namen bezieht sich auf die spezifische Verwendung von Magneten, was die entscheidende Innovation ist, die das Verfahren so effektiv macht.

Erzeugung des Plasmas (Glimmentladung)

Die hohe Spannung, die über das Argongas angelegt wird, reißt Elektronen von einigen der Argonatome ab. Dies erzeugt ein Gemisch aus positiv geladenen Argonionen (Ar+) und freien Elektronen, was als Plasma oder „Glimmentladung“ bekannt ist.

Das Problem beim einfachen Dioden-Sputtern

In einem einfachen System ohne Magnete werden die leichten, negativ geladenen Elektronen schnell von der positiven Anode angezogen. Das Plasma ist daher dünn und instabil und erfordert hohe Gasdrücke und Spannungen, um aufrechterhalten zu werden. Dies macht den Prozess langsam, ineffizient und anfällig für eine Überhitzung des Substrats.

Wie Magnete Elektronen einfangen

Beim Magnetronsputtern werden Permanentmagnete hinter dem Target platziert. Dies erzeugt ein geschlossenes Magnetfeld, das sich vor der Oberfläche des Targets ausbreitet. Während Elektronen zur Anode gezogen werden, übt dieses Magnetfeld eine Kraft (die Lorentzkraft) aus, die sie einfängt und sie zwingt, einen langen, spiralförmigen Weg direkt über dem Target zurückzulegen.

Die Auswirkung eingefangener Elektronen

Diese eingefangenen Elektronen sind der Schlüssel zum gesamten Prozess. Durch die dramatische Verlängerung ihrer Weglänge steigt ihre Wahrscheinlichkeit, mit neutralen Argonatomen zu kollidieren und diese zu ionisieren, sprunghaft an. Dies erzeugt einen Kaskadeneffekt, der ein sehr dichtes, stabiles Plasma genau dort erzeugt, wo es am meisten benötigt wird – direkt vor dem Target.

Von Ionenbeschuss zur Filmbeschichtung

Sobald ein dichtes Plasma etabliert ist, können die letzten Schritte des Filmwachstums schnell ablaufen.

Das Sputterereignis

Die dichte Wolke positiv geladener Ar+-Ionen wird nun durch das starke negative elektrische Feld des Targets stark beschleunigt. Sie bombardieren die Targetoberfläche mit hoher kinetischer Energie. Dieser Aufprall ist kein chemischer oder thermischer Prozess, sondern ein reiner Impulstransfer, der Atome aus dem Targetmaterial physisch herauslöst oder „sputtert“.

Abscheidung auf dem Substrat

Diese neu freigesetzten, elektrisch neutralen Targetatome wandern geradlinig durch das Vakuum. Wenn sie das Substrat erreichen, kondensieren sie auf dessen Oberfläche und bauen allmählich einen dünnen, gleichmäßigen und dichten Film auf.

Verständnis der Hauptvorteile

Die Fähigkeit des Magnetrons, ein dichtes Plasma zu erzeugen, bietet drei Hauptvorteile gegenüber weniger fortschrittlichen Sputtertechniken.

Höhere Abscheideraten

Ein dichteres Plasma bedeutet, dass viel mehr Ar+-Ionen zur Bombardierung des Targets zur Verfügung stehen. Dies erhöht die Sputterrate und folglich die Geschwindigkeit, mit der der Film auf dem Substrat wächst, erheblich.

Niedrigerer Betriebsdruck

Da der Ionisationsprozess so effizient ist, kann das Magnetronsputtern bei viel niedrigeren Argondrücken (1–10 mTorr) arbeiten als das Diodensputtern (>50 mTorr). Dies führt zu weniger Kollisionen in der Gasphase, was zu Filmen höherer Reinheit führt.

Reduzierte Substraterwärmung

Das Magnetfeld begrenzt die energiereichen Elektronen auf den Targetbereich und verhindert, dass sie das Substrat bombardieren und erwärmen. Dies, kombiniert mit der Möglichkeit, bei niedrigeren Spannungen zu arbeiten, macht das Verfahren ideal für die Beschichtung temperaturempfindlicher Materialien wie Kunststoffe, Polymere und komplexe Elektronik.

Anwendung dieses Prinzips

Das Verständnis der Rolle jeder Komponente verdeutlicht, wann DC-Magnetronsputtern die richtige Wahl für eine Anwendung ist.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung leitfähiger Materialien liegt: DC-Sputtern ist ideal, da es von einem leitfähigen Target abhängt, um den Stromkreis zu schließen und das Plasma aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidegeschwindigkeit und dem Durchsatz liegt: Die Magnetron-Erweiterung macht dies zu einer der schnellsten und wirtschaftlichsten PVD-Beschichtungsmethoden für die Großproduktion.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung hochwertiger, dichter Filme liegt: Der Niederdruckbetrieb minimiert die Gasaufnahme und erzeugt Filme mit ausgezeichneter Haftung und struktureller Integrität.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung empfindlicher Substrate liegt: Die niedrige Betriebstemperatur schützt Kunststoffe, Elektronik oder andere empfindliche Materialien vor thermischen Schäden während der Abscheidung.

Durch die Beherrschung des Zusammenspiels zwischen elektrischen und magnetischen Feldern bietet das Magnetronsputtern eine präzise Kontrolle über die Erzeugung von Hochleistungsdünnschichten.

Zusammenfassungstabelle:

| Komponente | Rolle im Prozess | Hauptvorteil |

|---|---|---|

| Magnetfeld | Fängt Elektronen in der Nähe des Targets ein | Erzeugt ein dichtes Plasma für hohe Effizienz |

| DC-Stromversorgung | Erzeugt ein elektrisches Feld zur Beschleunigung von Ionen | Ermöglicht das Sputtern von leitfähigen Targetmaterialien |

| Inertgas (Argon) | Wird ionisiert, um das Plasma zu bilden | Liefert Ionen, um das Target zu bombardieren und zu sputteren |

| Vakuumkammer | Bietet eine kontaminationsfreie Umgebung | Gewährleistet eine reine, hochwertige Filmbeschichtung |

Bereit, die Fähigkeiten Ihres Labors mit präziser Dünnschichtabscheidung zu erweitern?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich DC-Magnetronsputteranlagen, die auf Zuverlässigkeit und hervorragende Ergebnisse ausgelegt sind. Egal, ob Sie Halbleiter beschichten, optische Schichten erstellen oder neue Materialien entwickeln – unsere Lösungen liefern die von Ihnen benötigten hohen Abscheideraten und den Niedertemperaturbetrieb.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um zu besprechen, wie unsere Sputtertechnologie Ihre Forschung und Produktion voranbringen kann. Lassen Sie KINTEK Ihr Partner für Innovation sein.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

- 304 316 Edelstahl Vakuum Kugelhahn Absperrventil für Hochvakuum-Systeme

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was sind die Nachteile der plasmaunterstützten chemischen Gasphasenabscheidung? Den Kompromiss der Niedertemperaturabscheidung managen

- Was sind die Nachteile von PECVD? Die Abwägung bei der Niedertemperaturabscheidung verstehen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen