Im Kern ist das Prinzip der metallorganischen chemischen Gasphasenabscheidung (MOCVD) ein hochkontrollierter Prozess zum Wachstum hochreiner, kristalliner Dünnschichten. Es funktioniert, indem spezifische Gasmoleküle, bekannt als metallorganische Präkursoren, in eine Reaktionskammer eingeführt werden, wo sie auf einem beheizten Substrat zersetzt werden. Diese chemische Reaktion scheidet sorgfältig eine dünne feste Schicht, Atom für Atom, ab und bildet eine perfekte Kristallstruktur, die für hochleistungsfähige elektronische und photonische Geräte unerlässlich ist.

Die zentrale Herausforderung in der fortschrittlichen Fertigung besteht nicht nur darin, Material abzuscheiden, sondern makellose, einkristalline Schichten auf einem Substrat aufzubauen. MOCVD löst dies, indem es flüchtige chemische Präkursoren verwendet, die so konzipiert sind, dass sie nur an der heißen Oberfläche des Substrats reagieren und zerfallen, was eine präzise und skalierbare Methode zur Herstellung epitaktischer Schichten ermöglicht.

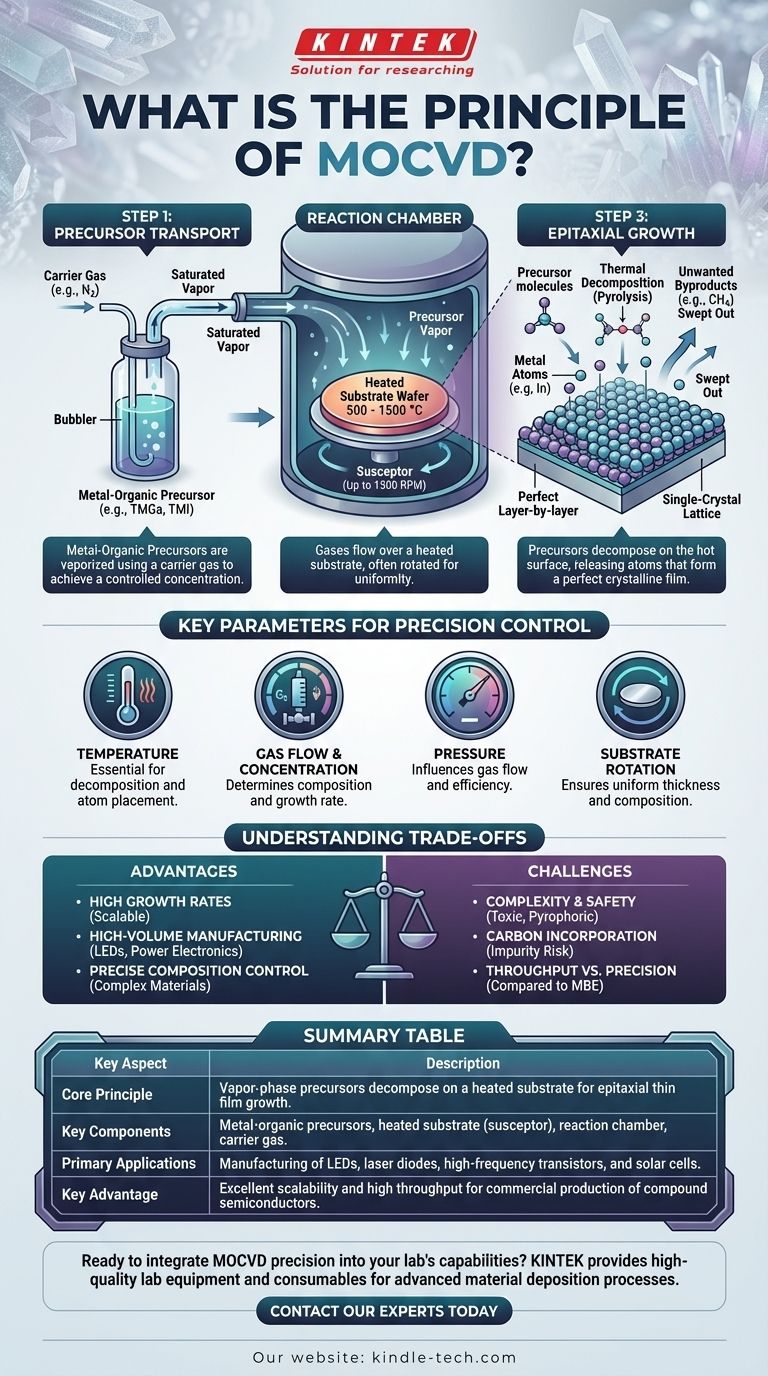

Den MOCVD-Prozess dekonstruieren

MOCVD ist eine spezialisierte Unterklasse einer breiteren Technologie, die als chemische Gasphasenabscheidung (CVD) bekannt ist. Das Verständnis des allgemeinen Prinzips der CVD ist der erste Schritt zur Beherrschung der Besonderheiten der MOCVD.

Die Grundlage: Chemische Gasphasenabscheidung (CVD)

Bei jedem CVD-Prozess werden reaktive Gase über ein beheiztes Substrat geleitet. Die Wärme liefert die Energie, die zur Auslösung einer chemischen Reaktion erforderlich ist. Diese Reaktion führt dazu, dass sich ein festes Material bildet und auf der Substratoberfläche abscheidet, während unerwünschte Nebenprodukte durch den Gasstrom entfernt werden.

Das "MO" in MOCVD: Metallorganische Präkursoren

Was MOCVD einzigartig macht, sind die spezifischen Quellgase, die es verwendet. Dies sind metallorganische Präkursoren, Moleküle, die ein gewünschtes Metallatom (wie Gallium, Indium oder Aluminium) chemisch an organische Molekülgruppen gebunden enthalten.

Die entscheidende Eigenschaft dieser Präkursoren ist ihre Flüchtigkeit. Sie können bei niedrigen Temperaturen leicht in einen Dampf umgewandelt werden, wodurch sie präzise mit einem Trägergas transportiert werden können.

Schritt 1: Präkursortransport

Der Prozess beginnt mit dem Transport der Präkursoren zum Reaktor. Dies geschieht oft mit einem Gerät, das als Bubbler bezeichnet wird.

Ein Trägergas (wie Wasserstoff oder Stickstoff) wird durch die flüssige metallorganische Quelle geblasen. Während es blubbert, sättigt es sich mit dem Präkursordampf und transportiert eine kontrollierte Konzentration des reaktiven Materials in die Reaktionskammer.

Schritt 2: Die Reaktionskammer

In der Kammer befindet sich ein Substratwafer auf einer beheizten Plattform, die als Suszeptor bekannt ist. Die Substrattemperaturen sind hoch und liegen typischerweise zwischen 500 und 1500 Grad Celsius.

Die Präkursorgase, gemischt mit anderen notwendigen Reaktanten, werden in die Kammer injiziert und strömen gleichmäßig über das beheizte Substrat. Um diese Gleichmäßigkeit zu gewährleisten, wird das Substrat oft mit hoher Geschwindigkeit rotiert.

Schritt 3: Oberflächenreaktion und epitaktisches Wachstum

Wenn die heißen Präkursoren das viel heißere Substrat berühren, unterliegen sie der Pyrolyse oder thermischen Zersetzung. Die chemischen Bindungen brechen auf.

Die gewünschten Metallatome werden freigesetzt und auf der Substratoberfläche abgeschieden. Da das Substrat ein Einkristall ist, ordnen sich die abgeschiedenen Atome so an, dass sie seinem bestehenden Kristallgitter folgen und die Struktur perfekt erweitern. Diese schichtweise Replikation wird als epitaktisches Wachstum bezeichnet.

Die verbleibenden organischen Komponenten und andere Nebenprodukte bleiben in gasförmigem Zustand und werden aus der Kammer gespült, wodurch eine reine, kristalline Dünnschicht zurückbleibt.

Die Schlüsselparameter für Präzisionskontrolle

Die Qualität und Eigenschaften der mittels MOCVD gewachsenen Schicht hängen von der strengen Kontrolle mehrerer Prozessvariablen ab. Diese werden in Echtzeit überwacht, um Reproduzierbarkeit und Leistung zu gewährleisten.

Temperatur

Die Temperatur ist der Haupttreiber der chemischen Reaktion. Sie muss hoch genug sein, um die Präkursoren effizient zu zersetzen, aber optimiert werden, um sicherzustellen, dass die Atome genügend Energie haben, um ihren richtigen Platz im Kristallgitter zu finden und Defekte zu minimieren.

Gasfluss und Konzentration

Die Durchflussrate des Trägergases durch den Bubbler, zusammen mit der Temperatur des Bubblers, bestimmt präzise die Konzentration der Reaktanten, die der Kammer zugeführt werden. Dies steuert direkt die chemische Zusammensetzung der Schicht und ihre Wachstumsrate.

Druck

MOCVD wird oft bei Drücken durchgeführt, die von niedrigem Vakuum bis nahezu atmosphärischem Druck reichen. Der Druck in der Kammer beeinflusst die Gasflussdynamik und die mittlere freie Weglänge der Moleküle, was die Gleichmäßigkeit und Effizienz des Abscheidungsprozesses beeinflusst.

Substratrotation

Die Rotation des Substrats mit Geschwindigkeiten von bis zu 1500 U/min ist entscheidend für die großtechnische Produktion. Sie gleicht geringfügige Schwankungen in Temperatur oder Gasfluss über den Wafer aus und gewährleistet, dass die resultierende Schicht eine hochgradig gleichmäßige Dicke und Zusammensetzung aufweist.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist MOCVD nicht ohne Herausforderungen. Das Verständnis ihrer Grenzen ist der Schlüssel zu ihrer effektiven Nutzung.

Komplexität und Sicherheit

Die metallorganischen Präkursoren sind oft hochgiftig, brennbar und pyrophor (entzünden sich spontan bei Kontakt mit Luft). Folglich erfordern MOCVD-Reaktoren eine ausgeklügelte Gasführung und Sicherheitsverriegelungssysteme, was ihre Komplexität und Kosten erhöht.

Kohlenstoffeinbau

Da die Präkursoren organische (kohlenstoffbasierte) Gruppen enthalten, besteht das Risiko, dass streunende Kohlenstoffatome als Verunreinigung in die wachsende Schicht eingebaut werden. Dies kann die elektronischen oder optischen Eigenschaften des Materials negativ beeinflussen, und die Prozessbedingungen müssen sorgfältig abgestimmt werden, um dies zu minimieren.

Durchsatz vs. Präzision

Im Vergleich zu Ultrahochvakuumtechniken wie der Molekularstrahlepitaxie (MBE) bietet MOCVD deutlich höhere Wachstumsraten und lässt sich leichter auf die gleichzeitige Bearbeitung mehrerer Wafer skalieren. Dies macht sie zur dominierenden Wahl für die Großserienfertigung. Der Kompromiss besteht darin, dass MBE in einigen spezifischen Forschungsanwendungen eine noch feinere Kontrolle auf atomarer Einzelschichtebene bieten kann.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für MOCVD wird durch den Bedarf an hochwertigen kristallinen Materialien, oft im kommerziellen Maßstab, bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung von Verbindungshalbleitern liegt: MOCVD ist der Industriestandard für die Herstellung von LEDs, Laserdioden und Leistungselektronik aufgrund ihres hohen Durchsatzes und ihrer Skalierbarkeit.

- Wenn Ihr Hauptaugenmerk auf dem Wachstum komplexer Materialsysteme mit präziser Zusammensetzung liegt: MOCVD bietet eine hervorragende Kontrolle über Dotierung und Legierungszusammensetzung, wodurch sie ideal für Materialien wie Galliumnitrid (GaN) oder Galliumarsenid (GaAs) ist.

- Wenn Ihr Hauptaugenmerk auf dem Ausgleich von Qualität und Produktionseffizienz liegt: MOCVD stellt das optimale Gleichgewicht zwischen der Erzielung eines hochwertigen epitaktischen Wachstums und den praktischen Anforderungen der Fertigung dar.

Letztendlich bietet das Prinzip der MOCVD ein leistungsstarkes und skalierbares chemisches Werkzeug zur Schaffung der kristallinen Grundlage für elektronische und photonische Geräte der nächsten Generation.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Kernprinzip | Gasphasen-Präkursoren zersetzen sich auf einem beheizten Substrat für das epitaktische Dünnschichtwachstum. |

| Schlüsselkomponenten | Metallorganische Präkursoren, beheiztes Substrat (Suszeptor), Reaktionskammer, Trägergas. |

| Primäre Anwendungen | Herstellung von LEDs, Laserdioden, Hochfrequenztransistoren und Solarzellen. |

| Hauptvorteil | Hervorragende Skalierbarkeit und hoher Durchsatz für die kommerzielle Produktion von Verbindungshalbleitern. |

Bereit, die MOCVD-Präzision in die Fähigkeiten Ihres Labors zu integrieren?

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für fortschrittliche Materialabscheidungsprozesse wie MOCVD. Egal, ob Sie die Produktion hochfahren oder die Grenzen der Forschung und Entwicklung erweitern, unsere Expertise stellt sicher, dass Sie die zuverlässigen Werkzeuge für den Erfolg haben.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Dünnschichtforschung und -fertigung verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Anti-Cracking-Pressform für Laboranwendungen

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Was ist die Frequenz von MPCVD? Ein Leitfaden zur Wahl zwischen 2,45 GHz und 915 MHz für Ihre Anwendung

- Was ist die MPCVD-Methode? Ein Leitfaden zur Synthese von hochreinem Diamant

- Wie funktioniert MPCVD? Ein Leitfaden zur Abscheidung von Filmen bei niedriger Temperatur und hoher Qualität

- Was sind die Vorteile der Mikrowellenplasma? Schnellere, reinere Verarbeitung für anspruchsvolle Anwendungen

- Wie funktioniert die chemische Gasphasenabscheidung (CVD) bei Diamanten? Züchten von im Labor hergestellten Diamanten Schicht für Schicht