Das grundlegende Problem bei der Wärmebehandlung besteht darin, den Kompromiss zwischen dem Erreichen gewünschter Materialeigenschaften und der Vermeidung unerwünschter Nebenwirkungen zu managen. Bei hohen Temperaturen reagieren Metalle stark mit ihrer Umgebung, was zu Defekten wie Oberflächenoxidation führt, während die zur Vermeidung dieser Defekte verwendeten Methoden eigene erhebliche Kosten, Komplexitäten und materialspezifische Risiken mit sich bringen.

Die zentrale Herausforderung der Wärmebehandlung ist nicht nur der Heiz- und Kühlzyklus selbst, sondern vielmehr die präzise Steuerung der Ofenatmosphäre. Eine unkontrollierte Atmosphäre verschlechtert das Werkstück, während eine kontrollierte Atmosphäre erhebliche betriebliche Komplexität und Kosten mit sich bringt.

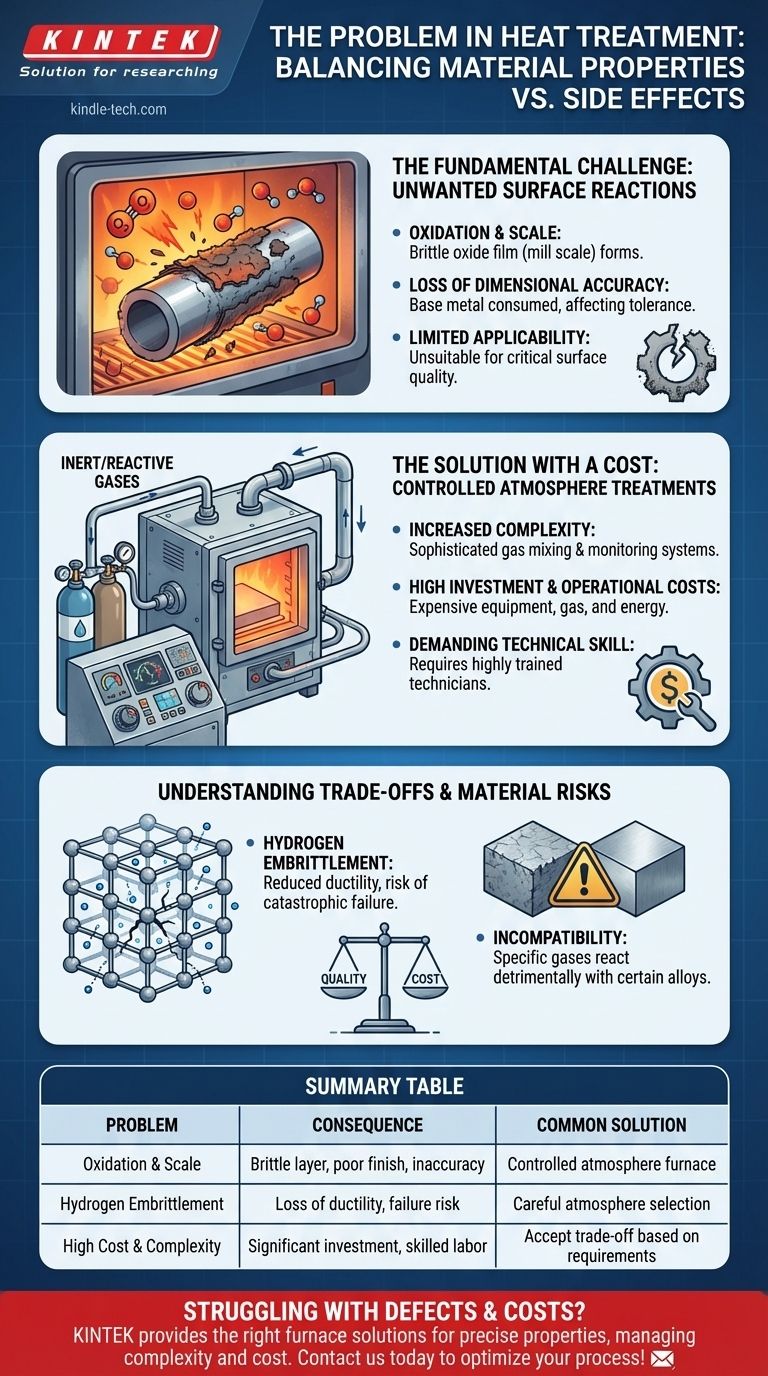

Die grundlegende Herausforderung: Unerwünschte Oberflächenreaktionen

Wenn ein Metall in einer gewöhnlichen Atmosphäre erhitzt wird, verändert sich seine Oberflächenchemie unweigerlich. Dies ist das häufigste und grundlegendste Problem bei der Wärmebehandlung.

Das Problem von Oxidation und Zunder

Bei erhöhten Temperaturen reagiert die Metalloberfläche aggressiv mit Sauerstoff in der Luft. Diese chemische Reaktion bildet eine spröde, abblätternde Schicht, die als Oxidschicht oder Walzzunder bekannt ist.

Diese Oxidschicht beeinträchtigt die Integrität des Teils. Sie verändert die Oberflächengüte, kann abplatzen und muss oft durch kostspielige Nachbearbeitungsprozesse wie Sandstrahlen oder Säurebeizen entfernt werden.

Verlust der Maßgenauigkeit

Die Bildung einer Oxidschicht ist nicht nur eine Oberflächenbeschichtung; sie verbraucht das Grundmetall. Dieser Prozess kann zu Materialverlust und einer Änderung der präzisen Abmessungen des Teils führen, was für hochpräzise Komponenten inakzeptabel ist.

Begrenzte Anwendbarkeit

Aufgrund dieser Oberflächenschädigungen ist die Wärmebehandlung in einer gewöhnlichen Atmosphäre oft ungeeignet für fertige Teile oder Komponenten, bei denen Oberflächenqualität und Maßgenauigkeit entscheidend sind.

Die Lösung mit Kosten: Behandlungen unter kontrollierter Atmosphäre

Um Oxidation zu verhindern, können Werkstücke in einem versiegelten Ofen wärmebehandelt werden, in dem die Atmosphäre sorgfältig kontrolliert wird, oft unter Verwendung inerter oder reaktiver Gase. Obwohl effektiv, bringt diese Lösung eine Reihe neuer Probleme mit sich.

Erhöhte Gerätekomplexität

Öfen mit kontrollierter Atmosphäre sind weitaus komplexer als ihre gewöhnlichen Gegenstücke. Sie erfordern hochentwickelte Systeme zum Mischen von Gasen, zur Überwachung der Zusammensetzung und zur Aufrechterhaltung einer versiegelten Umgebung, was die Anzahl potenzieller Fehlerquellen erhöht.

Hohe Investitions- und Betriebskosten

Die Anfangsinvestition für diese Spezialausrüstung ist erheblich. Darüber hinaus machen die laufenden Kosten für den Kauf spezifischer Gase und die Energie, die zur Aufrechterhaltung des Systems erforderlich ist, den Prozess wesentlich teurer.

Anspruchsvolle technische Fähigkeiten

Der Betrieb eines Ofens mit kontrollierter Atmosphäre ist keine einfache Aufgabe. Er erfordert hochqualifizierte Techniker, die die beteiligte Metallurgie, Gaschemie und Sicherheitsprotokolle verstehen, um Prozessfehler oder gefährliche Bedingungen zu vermeiden.

Verständnis der Kompromisse und materialspezifischen Risiken

Die Wahl einer Wärmebehandlungsmethode ist eine Frage des Abwägens von Qualitätsanforderungen gegen Kosten und technische Machbarkeit. Über dieses Gleichgewicht hinaus bergen spezifische Prozesse inhärente Materialrisiken.

Das Risiko der Wasserstoffversprödung

Eine erhebliche Gefahr in bestimmten kontrollierten Atmosphären, insbesondere solchen mit hohem Wasserstoffgehalt, ist die Wasserstoffversprödung. Winzige Wasserstoffatome können in die Kristallstruktur einiger Stähle diffundieren, deren Duktilität stark reduzieren und sie spröde und anfällig für katastrophales Versagen unter Belastung machen.

Inkompatibilität mit bestimmten Materialien

Nicht alle Materialien können in einer bestimmten kontrollierten Atmosphäre behandelt werden. Die verwendeten spezifischen Gase können unbeabsichtigte und schädliche Reaktionen mit bestimmten Legierungselementen hervorrufen, was die Prozessauswahl zu einer kritischen technischen Entscheidung macht.

Das Dilemma Kosten vs. Qualität

Dies ist der zentrale Kompromiss. Die Behandlung in gewöhnlicher Atmosphäre ist günstig, führt aber zu einer schlechten Oberflächengüte. Die Behandlung in kontrollierter Atmosphäre bietet eine makellose Oberfläche, aber zu deutlich höheren Kosten und einem höheren Komplexitätsgrad.

Die richtige Wahl für Ihre Anwendung treffen

Der "beste" Wärmebehandlungsprozess hängt vollständig von der endgültigen Anwendung der Komponente ab. Ihre Entscheidung sollte sich an den spezifischen Anforderungen des Teils orientieren.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für unkritische Teile liegt: Eine Behandlung in gewöhnlicher Atmosphäre ist machbar, aber Sie müssen notwendige Nachbearbeitungsschritte wie Reinigung oder Bearbeitung berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf hoher Oberflächenintegrität und Maßgenauigkeit liegt: Ein Prozess mit kontrollierter Atmosphäre ist notwendig, und Sie müssen die höheren Kosten und den erforderlichen technischen Aufwand einkalkulieren.

- Wenn Sie hochfeste oder spezialisierte Legierungen behandeln: Sie müssen sorgfältig eine Atmosphäre auswählen, die spezifische Risiken wie Wasserstoffversprödung vermeidet und chemisch mit Ihrem Material kompatibel ist.

Das Verständnis dieser inhärenten Herausforderungen ist der erste Schritt, um die präzisen Materialeigenschaften, die Ihr Projekt erfordert, erfolgreich zu entwickeln.

Zusammenfassungstabelle:

| Problem | Konsequenz | Gängige Lösung |

|---|---|---|

| Oxidation & Zunder | Spröde Oberflächenschicht, schlechte Oberfläche, Maßungenauigkeit | Ofen mit kontrollierter Atmosphäre |

| Wasserstoffversprödung | Verlust der Duktilität, Risiko eines katastrophalen Versagens | Sorgfältige Auswahl der Atmosphäre |

| Hohe Kosten & Komplexität | Erhebliche Investitionen in Ausrüstung, Gase und Fachkräfte | Akzeptieren Sie den Kompromiss basierend auf den Teilanforderungen |

Haben Sie Probleme mit Wärmebehandlungsfehlern und -kosten? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet die richtigen Ofenlösungen, um Ihrem Labor zu helfen, präzise Materialeigenschaften zu erzielen und gleichzeitig Komplexität und Kosten zu managen. Unsere Experten können Ihnen bei der Auswahl der idealen Ausrüstung für Ihre spezifischen Materialien und Qualitätsanforderungen helfen. Kontaktieren Sie uns noch heute, um Ihren Wärmebehandlungsprozess zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Welche Rolle spielt eine Röhrenofen bei der Wärmebehandlung von Argyrodit-Elektrolyten? Beherrschen Sie die Ionenleitfähigkeit

- Was ist die Hauptfunktion von Quarzrohren bei der Synthese von Halidelektrolyten? Gewährleistung von Reinheit und präziser Stöchiometrie

- Was sind die Hauptfunktionen von Hochpräzisions-Rohröfen beim Graphenwachstum? Fehlerfreie GS-Synthese erzielen

- Was passiert, wenn Quarz erhitzt wird? Ein Leitfaden zu seinen kritischen Phasenübergängen und Anwendungen