Im Kern ist ein Förderbandofen ein automatisiertes System für die kontinuierliche Wärmebehandlung. Er funktioniert, indem er Teile auf einem beweglichen Förderband durch eine Reihe von präzise gesteuerten Heiz- und Kühlzonen transportiert. Dieses Design stellt sicher, dass jedes Teil genau die gleiche thermische Verarbeitung erhält, was zu hochkonsistenten und reproduzierbaren Ergebnissen führt.

Der grundlegende Vorteil eines Förderbandofens liegt in seiner Fähigkeit, komplexe Wärmebehandlungen in einen nahtlosen, kontinuierlichen und hochautomatisierten Produktionslinienprozess umzuwandeln. Er ist auf Konsistenz und Effizienz ausgelegt, insbesondere bei der Verarbeitung großer Mengen kleiner bis mittelgroßer Bauteile.

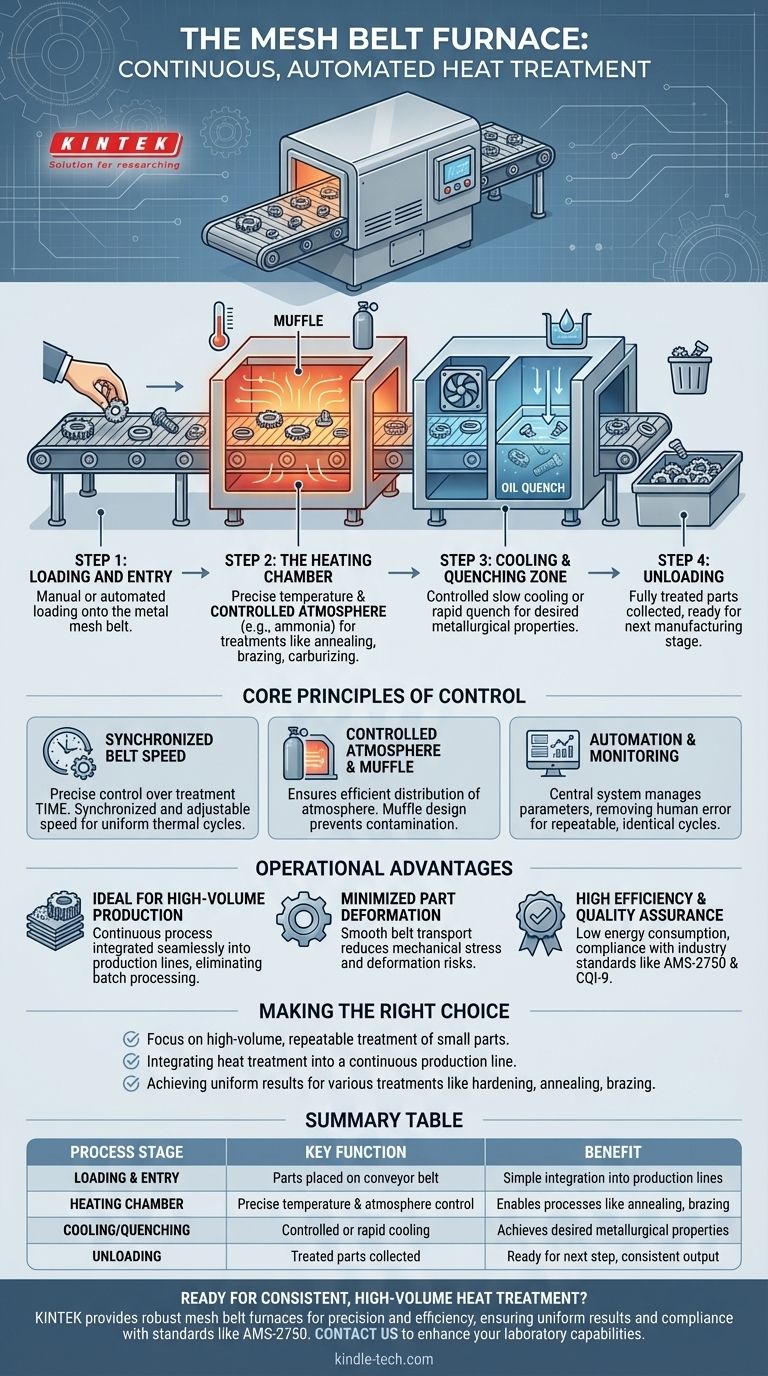

Den kontinuierlichen Prozess entschlüsseln

Der Weg eines Bauteils durch einen Förderbandofen ist eine akribisch gesteuerte Abfolge. Der gesamte Vorgang ist als "hands-off"-Prozess konzipiert, sobald die anfängliche Beladung abgeschlossen ist.

Schritt 1: Beladen und Eintritt

Die Teile werden am Ofenanfang auf das Metallgitter-Förderband gelegt. Dies ist einer der wenigen Punkte, an denen ein manueller Eingriff erforderlich ist, da die Bediener die zu behandelnden Komponenten laden.

Schritt 2: Die Heizkammer

Das Band transportiert die Teile vom Ladebereich direkt in die Heizkammer, oft eine schützende Innenkammer, die als Muffel bezeichnet wird. Hier werden die Teile auf eine bestimmte Temperatur gebracht, die für die gewünschte Behandlung, wie Glühen, Härten oder Löten, erforderlich ist.

Diese Kammer ist mit einer kontrollierten Atmosphäre, wie z.B. Ammoniakgas, gefüllt, um spezifische thermochemische Prozesse wie das Aufkohlen zu erleichtern oder Oxidation während des Erhitzens zu verhindern.

Schritt 3: Die Kühl- und Abschreckzone

Nachdem die Teile eine präzise Zeit in der Hitze verbracht haben, werden sie in eine Kühlzone transportiert. Diese Kühlung kann ein langsamer, kontrollierter Prozess oder ein schnelles Abschrecken, oft in Öl, sein, abhängig von den im Endprodukt erforderlichen metallurgischen Eigenschaften.

Schritt 4: Entladen

Die vollständig behandelten Teile kommen am hinteren Ende des Ofens auf dem Förderband heraus. Sie werden dann entweder manuell oder durch ein automatisiertes System gesammelt und sind bereit für den nächsten Fertigungsschritt.

Die Kernprinzipien von Kontrolle und Konsistenz

Die Effektivität eines Förderbandofens beruht auf seiner präzisen Kontrolle über die drei kritischen Variablen der Wärmebehandlung: Zeit, Temperatur und Atmosphäre.

Synchronisierte Bandgeschwindigkeit

Die Bandgeschwindigkeit ist die primäre Steuerung für die Behandlungszeit. Sie ist vollständig synchronisiert und weitgehend einstellbar, sodass die Bediener genau festlegen können, wie lange ein Teil in jeder Heiz- und Kühlzone verbleibt. Dies stellt sicher, dass jede Komponente den identischen thermischen Zyklus erhält.

Kontrollierte Atmosphäre und Muffelkonstruktion

Die Ofen-Muffel ist eine kritische Komponente, die die kontrollierte Atmosphäre enthält. Sie wird von Keramikelementen getragen, um eine lange Lebensdauer zu gewährleisten und Kontaminationen zu verhindern. Dieses Design ermöglicht eine hocheffiziente Atmosphärenverteilung, die für gleichmäßige Ergebnisse bei Prozessen wie dem Carbonitrieren unerlässlich ist.

Automatisierung und Überwachung

Die gesamte technologische Linie ist typischerweise automatisiert und wird von einem zentralen Steuerungssystem überwacht. Dieses System verwaltet Bandgeschwindigkeit, Temperaturprofile und Atmosphärenzusammensetzung, wodurch das Risiko menschlicher Fehler eliminiert und sichergestellt wird, dass jeder Zyklus identisch und wiederholbar ist.

Die operativen Vorteile verstehen

Das Design eines Förderbandofens bietet mehrere entscheidende Vorteile, die ihn zu einer bevorzugten Wahl für bestimmte Fertigungsumgebungen machen.

Ideal für die Großserienproduktion

Der kontinuierliche Charakter des Prozesses macht ihn perfekt geeignet für die Behandlung großer Mengen kleiner Elemente. Er lässt sich nahtlos in Produktionslinien integrieren und eliminiert die chargenweise Verarbeitung anderer Ofentypen.

Minimierte Teiledeformation

Da die Teile reibungslos auf einem Band transportiert werden, wird das Risiko mechanischer Beanspruchung und Verformung im Vergleich zu anderen Handhabungsmethoden erheblich reduziert. Eine effiziente Zirkulation des Abschrecköls trägt zusätzlich dazu bei, den Thermoschock zu minimieren.

Hohe Effizienz und Qualitätssicherung

Diese Öfen sind auf geringen Energieverbrauch ausgelegt und erfüllen strenge Industriestandards wie AMS-2750 (Pyrometrie) und CQI-9 (Bewertung von Wärmebehandlungssystemen). Dies gewährleistet ein hohes Maß an Qualitätskontrolle und Prozesszuverlässigkeit.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob dieser Prozess Ihren Anforderungen entspricht, berücksichtigen Sie Ihr primäres Betriebsziel.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen, wiederholbaren Behandlung kleiner Teile liegt: Der kontinuierliche, automatisierte Prozess des Ofens bietet eine unübertroffene Konsistenz im großen Maßstab.

- Wenn Ihr Hauptaugenmerk auf der Integration der Wärmebehandlung in eine kontinuierliche Produktionslinie liegt: Dieser Ofen wurde entwickelt, um die Chargenverarbeitung zu eliminieren und Ihren Arbeitsablauf zu optimieren.

- Wenn Ihr Hauptaugenmerk auf der Erzielung gleichmäßiger Ergebnisse für verschiedene Behandlungen wie Härten, Glühen oder Löten liegt: Die präzise Kontrolle über Zeit, Temperatur und Atmosphäre macht ihn zu einer äußerst vielseitigen und zuverlässigen Lösung.

Letztendlich ist der Förderbandofen ein leistungsstarkes Werkzeug, um in einem Produktionsumfeld mit hohem Volumen gleichmäßige metallurgische Ergebnisse zu erzielen.

Zusammenfassungstabelle:

| Prozessschritt | Hauptfunktion | Vorteil |

|---|---|---|

| Beladen & Eintritt | Teile werden auf das Förderband gelegt | Einfache Integration in Produktionslinien |

| Heizkammer | Präzise Temperaturregelung in kontrollierter Atmosphäre | Ermöglicht Prozesse wie Glühen, Löten und Aufkohlen |

| Kühlen/Abschrecken | Kontrolliertes oder schnelles Abkühlen (z.B. Ölabschrecken) | Erreicht gewünschte metallurgische Eigenschaften |

| Entladen | Behandelte Teile werden gesammelt | Bereit für den nächsten Fertigungsschritt, gewährleistet konsistente Ausgabe |

Bereit, eine konsistente, hochvolumige Wärmebehandlung in Ihre Produktionslinie zu integrieren? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet robuste Förderbandöfen, die für Präzision und Effizienz ausgelegt sind. Unsere Lösungen helfen Laboren, gleichmäßige Ergebnisse bei Prozessen wie Härten und Glühen zu erzielen und die Einhaltung von Standards wie AMS-2750 sicherzustellen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Geräte die Fähigkeiten und den Durchsatz Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre

- Was ist eine Quarzrohrheizung?Entdecken Sie seine Vorteile und Anwendungen

- Was ist der Unterschied zwischen einem Aufstrom- und einem Horizontalofen? Finden Sie die perfekte Lösung für das Layout Ihres Hauses

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung