Im Wesentlichen ist die Kalzinierung ein Hochtemperatur-Wärmebehandlungsverfahren zur Umwandlung fester Materialien. Durch das Erhitzen einer Substanz in einem Ofen auf einen Punkt unterhalb ihrer Schmelztemperatur bewirkt die Kalzinierung eine chemische Reaktion oder eine physikalische Phasenänderung, hauptsächlich um das Material zu reinigen oder seine chemische Zusammensetzung zu verändern. Dies geschieht, um flüchtige Bestandteile wie Wasser und Kohlendioxid zu entfernen oder um Änderungen in der Kristallstruktur des Materials auszulösen.

Kalzinierung ist nicht bloßes Erhitzen; es ist ein präziser technischer Prozess zur Reinigung und Umwandlung von Materialien. Durch die Kontrolle von Temperatur und Atmosphäre werden unerwünschte Bestandteile wie CO2 und Wasser entfernt, wodurch eine Substanz grundlegend verändert wird, um sie für kritische industrielle Anwendungen vorzubereiten.

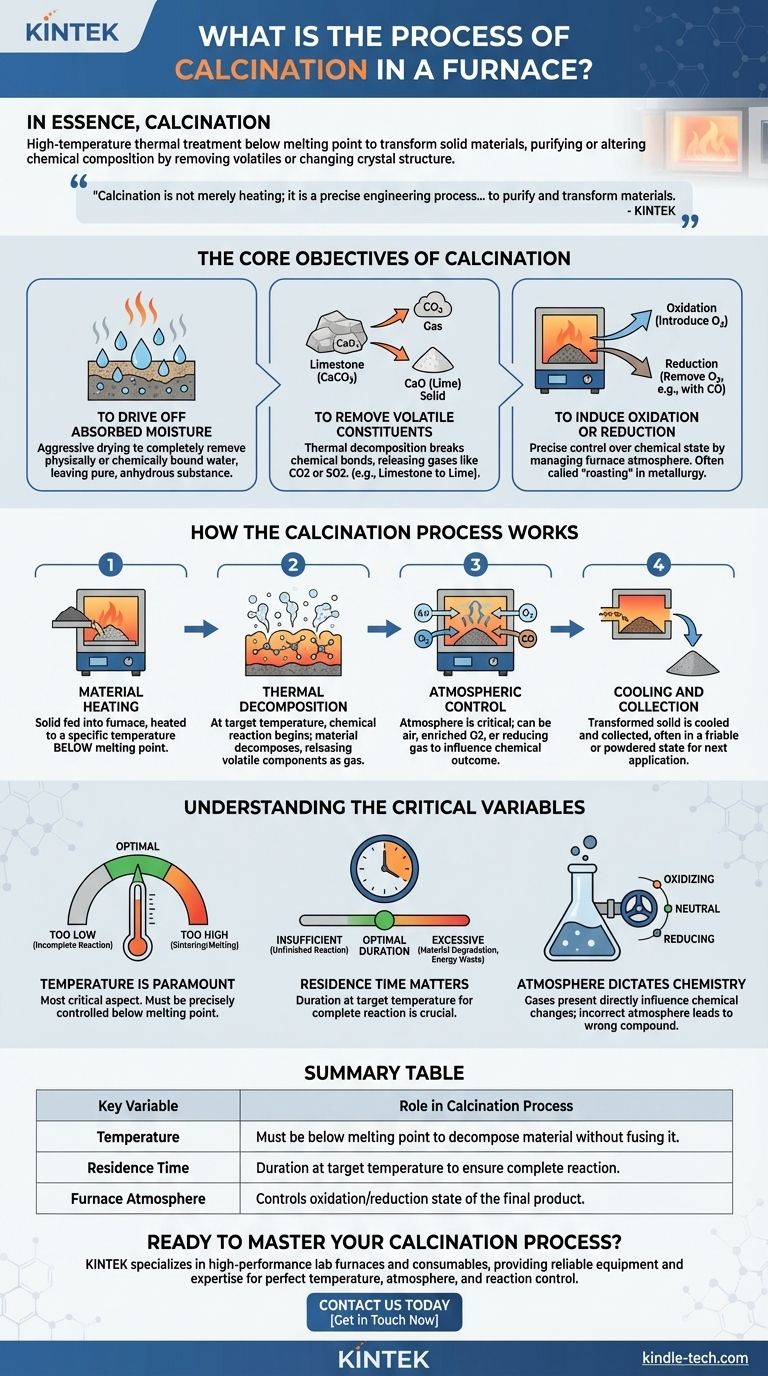

Die Kernziele der Kalzinierung

Die Kalzinierung wird durchgeführt, um spezifische, transformative Ziele zu erreichen. Der Prozess wird durch sein Ergebnis definiert, das typischerweise in eine von drei Kategorien fällt.

Zum Austreiben von absorbiertem Feuchtigkeit

In ihrer einfachsten Form wirkt die Kalzinierung als aggressiver Trocknungsprozess. Das Erhitzen des Materials auf eine hohe Temperatur gewährleistet die vollständige Entfernung aller physikalisch oder chemisch gebundenen Wassermoleküle, wodurch eine reine, wasserfreie Substanz zurückbleibt.

Zum Entfernen flüchtiger Bestandteile

Dies ist das häufigste Ziel. Viele Rohstoffe, wie Kalkstein (Kalziumkarbonat), enthalten flüchtige Bestandteile, die beim Erhitzen als Gas freigesetzt werden. Die Hitze bricht die chemischen Bindungen auf und treibt Substanzen wie Kohlendioxid (CO2) oder Schwefeldioxid (SO2) aus.

Dieser Prozess der thermischen Zersetzung ist zentral für viele industrielle Anwendungen.

Zur Einleitung von Oxidation oder Reduktion

Die Kalzinierung ermöglicht eine präzise Steuerung des chemischen Zustands eines Materials. Durch die Kontrolle der Atmosphäre im Ofen kann man entweder Sauerstoff hinzufügen, um eine Substanz zu oxidieren, oder eine reduzierende Atmosphäre (wie Kohlenmonoxid) verwenden, um ihr Sauerstoff zu entziehen. Dies wird in der Metallurgie oft als „Rösten“ bezeichnet.

Wie der Kalzinierungsprozess funktioniert

Der Prozess besteht aus mehr als nur dem Anlegen von Wärme; er umfasst eine Abfolge kontrollierter Schritte in einem spezialisierten Ofen, wie einem Drehrohrofen oder einem Rohrofen.

Schritt 1: Materialerhitzung

Das feste Rohmaterial wird in den Ofen eingebracht und auf eine spezifische, vorher festgelegte Temperatur erhitzt. Diese Temperatur liegt immer unterhalb des Schmelzpunktes des Materials, um sicherzustellen, dass es während des gesamten Prozesses in einem festen Zustand verbleibt.

Schritt 2: Thermische Zersetzung

Sobald das Material die Zieltemperatur erreicht, beginnt die beabsichtigte chemische Reaktion. Die Hitze liefert die Energie, die benötigt wird, um chemische Bindungen zu brechen, wodurch sich das Material zersetzt und seine flüchtigen Bestandteile als Gas freisetzt.

Ein klassisches Beispiel ist die Zersetzung von Kalkstein (CaCO3) in Branntkalk (Kalziumoxid, CaO) und Kohlendioxidgas (CO2).

Schritt 3: Atmosphärenkontrolle

Die Atmosphäre im Ofen ist eine kritische Variable. Für einfache Zersetzung kann Luft ausreichend sein. Für fortgeschrittenere Prozesse wie das Rösten von Metallerzen kann die Atmosphäre mit Sauerstoff angereichert (zur Oxidation) oder mit einem Reduktionsgas versehen werden, um ein spezifisches chemisches Ergebnis zu erzielen.

Schritt 4: Abkühlen und Sammeln

Sobald die Reaktion abgeschlossen ist, wird das umgewandelte feste Material abgekühlt und gesammelt. Das Endprodukt, wie Branntkalk, liegt oft in einem brüchigeren oder leichter pulverisierbaren Zustand vor und ist für seine nächste Anwendung bereit.

Verständnis der kritischen Variablen

Der Erfolg der Kalzinierung hängt von der präzisen Kontrolle mehrerer Faktoren ab. Eine falsche Handhabung dieser Faktoren kann zu einer unvollständigen Reaktion oder einem ruinierten Endprodukt führen.

Temperatur ist von größter Bedeutung

Die Kontrolle der Temperatur ist der kritischste Aspekt. Ist die Temperatur zu niedrig, erfolgt die thermische Zersetzung unvollständig. Ist sie zu hoch, kann das Material beginnen zu sintern (zusammenzuschmelzen) oder sogar zu schmelzen, wodurch die gewünschten Eigenschaften des Endprodukts zerstört werden.

Verweilzeit ist wichtig

Die Dauer, die das Material bei der Zieltemperatur verweilt, bekannt als Verweilzeit, ist entscheidend. Eine unzureichende Zeit führt zu einer unvollendeten Reaktion, während eine übermäßige Zeit das Material abbauen und erhebliche Energie verschwenden kann.

Atmosphäre bestimmt die Chemie

Die im Ofen vorhandenen Gase beeinflussen direkt die chemischen Veränderungen. Eine falsche Atmosphäre – zum Beispiel eine oxidierende Umgebung, wenn eine reduzierende erforderlich ist – führt zur falschen chemischen Endverbindung.

Die richtige Wahl für Ihr Ziel treffen

Um diesen Prozess effektiv anzuwenden, müssen Sie Ihre Betriebsparameter auf Ihr primäres Ziel abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Materialreinigung liegt: Konzentrieren Sie sich auf eine präzise Temperaturkontrolle, um spezifische flüchtige Stoffe wie H2O oder CO2 auszutreiben, ohne das gewünschte Endprodukt thermisch zu beschädigen.

- Wenn Ihr Hauptaugenmerk auf der chemischen Synthese liegt: Ihr Hauptanliegen ist die Steuerung der Ofenatmosphäre, um den korrekten Oxidations- oder Reduktionszustand für Ihre Zielverbindung zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der industriellen Produktion (z. B. Zement) liegt: Optimieren Sie das Gleichgewicht zwischen Temperatur und Verweilzeit, um eine vollständige Zersetzung bei dem höchstmöglichen Durchsatz zu gewährleisten und so die Effizienz zu maximieren.

Die Beherrschung der Kalzinierung bedeutet die Beherrschung der kontrollierten Umwandlung von Rohstoffen in die grundlegenden Produkte, die unsere Welt aufbauen.

Zusammenfassungstabelle:

| Schlüsselvariable | Rolle im Kalzinierungsprozess |

|---|---|

| Temperatur | Muss unter dem Schmelzpunkt liegen, um das Material zu zersetzen, ohne es zu verschmelzen. |

| Verweilzeit | Dauer bei Zieltemperatur, um eine vollständige Reaktion zu gewährleisten. |

| Ofenatmosphäre | Steuert den Oxidations-/Reduktionszustand des Endprodukts. |

Bereit, Ihren Kalzinierungsprozess zu meistern?

Die Kalzinierung ist eine präzise Wärmebehandlung, die für die Reinigung von Materialien und die Einleitung chemischer Veränderungen von entscheidender Bedeutung ist. Unabhängig davon, ob Ihr Ziel der Entfernung von flüchtigen Stoffen wie CO2 oder der Synthese einer bestimmten Verbindung ist, sind der richtige Ofen und die fachkundige Unterstützung für den Erfolg unerlässlich.

KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und Verbrauchsmaterialien und bietet die zuverlässige Ausrüstung und das technische Fachwissen, das Ihr Labor benötigt, um eine perfekte Temperaturkontrolle, Atmosphärensteuerung und Reaktionsergebnisse zu erzielen.

Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen, und lassen Sie sich von unseren Experten bei der Auswahl des idealen Ofens für Ihre Kalzinierungsanforderungen unterstützen.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

Andere fragen auch

- Warum wird es Muffelofen genannt? Der Schlüssel zur kontaminationsfreien Hochtemperaturbegasung

- Wozu dient ein Muffelofen? Für eine reine, kontaminationsfreie Erhitzung in Ihrem Labor

- Wie hoch ist die Betriebstemperatur der Muffelofen? Ein Leitfaden zu internen und Umgebungstemperaturbereichen

- Wofür wird ein Muffelofen im Labor verwendet? Unerlässlich für Hochtemperaturanalysen und Materialverarbeitung

- Wofür wird ein Muffelofen verwendet? Ein Schlüsselwerkzeug für die präzise Aschebestimmung