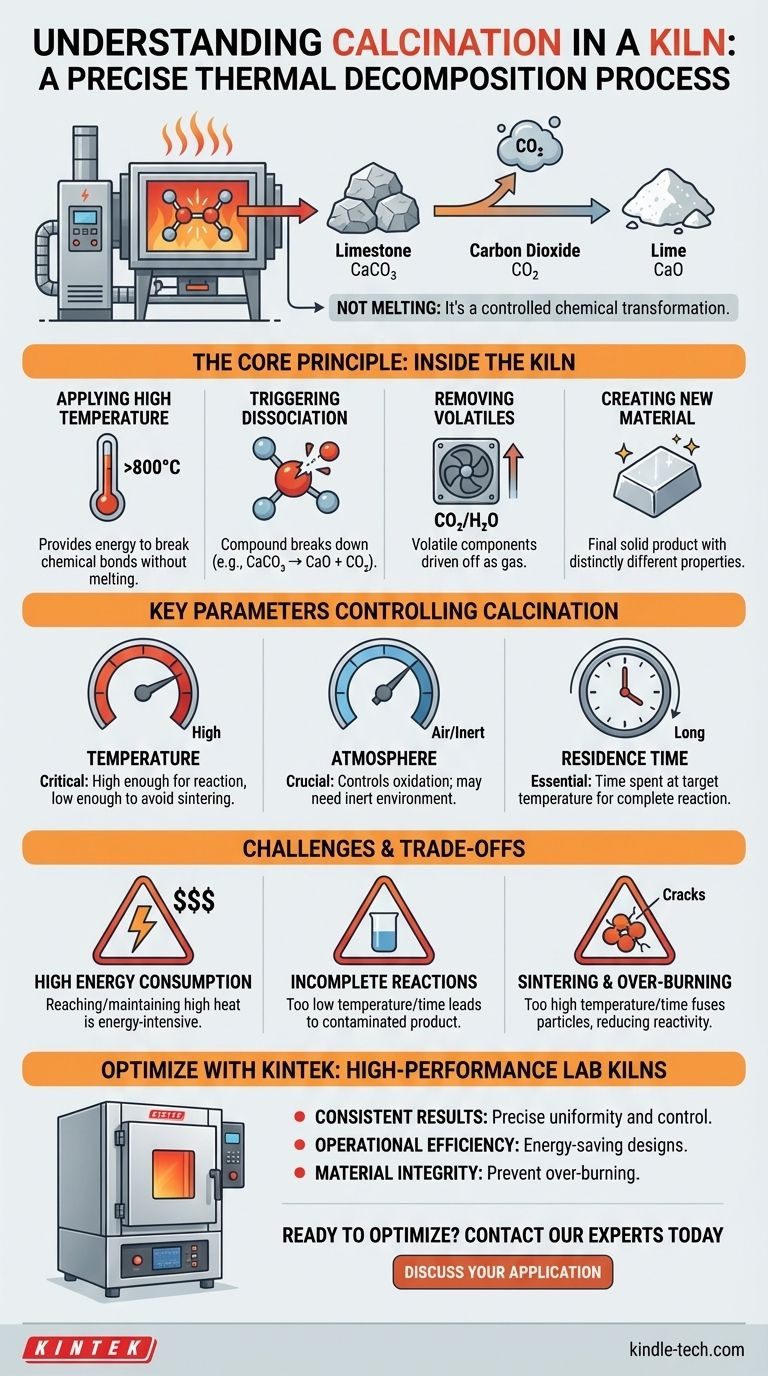

Im Kern ist die Kalzinierung in einem Ofen ein Hochtemperatur-Wärmebehandlungsverfahren, das darauf abzielt, eine chemische Veränderung in einem festen Material herbeizuführen. Dabei wird kontrollierte Hitze, typischerweise unterhalb des Schmelzpunktes des Materials, eingesetzt, um chemische Bindungen aufzubrechen, flüchtige Bestandteile auszutreiben und eine neue, stabile Substanz zu erzeugen. Das häufigste Beispiel ist das Erhitzen von Kalkstein (Kalziumkarbonat) zur Herstellung von Kalk (Kalziumoxid) und der Freisetzung von Kohlendioxidgas.

Bei der Kalzinierung geht es nicht ums Schmelzen; es ist ein präziser Prozess der thermischen Zersetzung. Der Ofen bietet die kontrollierte Umgebung – Temperatur, Atmosphäre und Zeit –, die erforderlich ist, um eine Verbindung in ein gewünschtes neues Material und ein flüchtiges Nebenprodukt zu zerlegen, das ausgetrieben wird.

Das Grundprinzip: Was passiert im Ofen?

Um die Kalzinierung zu verstehen, muss man sie als eine kontrollierte chemische Umwandlung betrachten. Der Ofen ist lediglich das industrielle Gefäß, in dem die richtigen Bedingungen geschaffen werden, damit diese Reaktion zuverlässig und im großen Maßstab stattfinden kann.

Anwendung hoher Temperaturen

Die grundlegende Eingabe für die Kalzinierung ist thermische Energie. Der Ofen erhitzt das Material auf eine bestimmte Temperatur, bekannt als Dissoziations- oder Zersetzungstemperatur, die die Energie liefert, die zum Aufbrechen der inneren chemischen Bindungen erforderlich ist.

Auslösung der chemischen Dissoziation

Sobald die Zieltemperatur erreicht ist, beginnt die Verbindung sich zu zersetzen. Beim Kalkstein (CaCO₃) bedeutet dies, dass die Bindungen, die ihn zusammenhalten, aufbrechen, was zur Bildung von festem Kalziumoxid (CaO) und gasförmigem Kohlendioxid (CO₂) führt.

Entfernung flüchtiger Stoffe

Der Prozess ist durch die Entfernung einer flüchtigen Komponente definiert. Im Beispiel des Kalksteins wird das CO₂-Gas ausgetrieben und aus dem Ofen entfernt, wodurch das feste Produkt zurückbleibt. Dieses Prinzip gilt auch für die Entfernung chemisch gebundenen Wassers (Kristallisationswasser) aus Hydraten, wie bei der Verarbeitung von Borax oder Bauxit.

Erzeugung eines neuen Materials

Das resultierende feste Produkt, oft als „Kalzinat“ bezeichnet, ist eine neue Substanz mit deutlich anderen physikalischen und chemischen Eigenschaften als das ursprüngliche Material. Branntkalk (CaO) ist hochreaktiv, während der ursprüngliche Kalkstein (CaCO₃) relativ inert ist.

Schlüsselparameter zur Steuerung der Kalzinierung

Ein erfolgreicher und effizienter Kalzinierungsprozess hängt von der präzisen Steuerung mehrerer Schlüsselvariablen im Ofen ab.

Temperatur

Die Temperatur ist der kritischste Parameter. Sie muss hoch genug sein, um die Zersetzungsreaktion einzuleiten und aufrechtzuerhalten, aber niedrig genug, um ein Schmelzen des Materials oder unerwünschte Nebenreaktionen wie Sintern (Verschmelzen von Partikeln) zu vermeiden.

Atmosphärenkontrolle

Die Zusammensetzung des Gases im Ofen ist entscheidend. Obwohl viele Prozesse in Luft ablaufen, erfordern einige eine inerte Atmosphäre (wie Stickstoff), um Oxidation oder andere unerwünschte Reaktionen mit dem zu verarbeitenden Material zu verhindern.

Verweilzeit

Dies bezieht sich auf die Zeit, die das Material bei der Zieltemperatur im Ofen verbringt. Die Verweilzeit muss lang genug sein, um sicherzustellen, dass die chemische Reaktion im gesamten Volumen des Materials vollständig abläuft.

Verständnis der Kompromisse und Herausforderungen

Obwohl die Kalzinierung ein leistungsstarkes Verfahren ist, handelt es sich um einen anspruchsvollen industriellen Prozess mit inhärenten Herausforderungen, die für Qualität und Effizienz bewältigt werden müssen.

Hoher Energieverbrauch

Das Erreichen und Aufrechterhalten der für die Kalzinierung erforderlichen hohen Temperaturen ist extrem energieintensiv. Dies stellt erhebliche Betriebskosten und Umweltaspekte für jeden großtechnischen Prozess dar.

Unvollständige Reaktionen

Wenn die Temperatur zu niedrig oder die Verweilzeit zu kurz ist, verläuft die Kalzinierung unvollständig. Dies führt zu einem Endprodukt, das mit dem ursprünglichen, nicht umgesetzten Material verunreinigt ist, was dessen Qualität und Leistung stark beeinträchtigen kann.

Sintern und Überbrennen

Umgekehrt kann eine zu hohe Temperatur oder eine zu lange Erhitzungsdauer zu einem „Überbrennen“ führen. Dies führt dazu, dass Partikel miteinander verschmelzen (sintern), wodurch die Oberfläche und die Reaktivität des Endprodukts verringert werden, was oft unerwünscht ist.

Die richtige Wahl für Ihr Ziel treffen

Welche spezifischen Parameter Sie priorisieren, hängt vollständig von dem Material ab, das Sie verarbeiten, und den gewünschten Eigenschaften des Endprodukts.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines reinen Oxids (wie Kalk) liegt: Ihr Ziel ist es, die Dissoziationstemperatur präzise zu erreichen, um das gesamte CO₂ auszutreiben, ohne das Material zu überbrennen, was seine Reaktivität verringern würde.

- Wenn Ihr Hauptaugenmerk auf der Entfernung von gebundenem Wasser aus einem Hydrat liegt: Ihr Ziel ist ein sorgfältiges Aufheizen und eine präzise Temperaturkontrolle, um die Wassermoleküle auszutreiben, ohne einen thermischen Schock zu verursachen oder die wertvolle zugrunde liegende Verbindung zu zersetzen.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz und Kostensenkung liegt: Ihr Ziel ist es, den Wärmetransfer und die Verweilzeit im Ofen zu optimieren, um eine vollständige Kalzinierung bei minimalem Energieaufwand zu gewährleisten.

Letztendlich geht es bei der Beherrschung der Kalzinierung darum, Hitze zur präzisen Steuerung der chemischen Zersetzung einzusetzen.

Zusammenfassungstabelle:

| Wichtiger Kalzinierungsparameter | Rolle im Prozess |

|---|---|

| Temperatur | Liefert Energie zum Aufbrechen chemischer Bindungen, ohne das Material zu schmelzen. |

| Atmosphäre | Steuert die Gasumgebung (z. B. Luft oder Inertgas), um unerwünschte Reaktionen zu verhindern. |

| Verweilzeit | Stellt sicher, dass das Material lange genug erhitzt wird, damit die Reaktion vollständig ablaufen kann. |

| Ziel | Austreiben flüchtiger Bestandteile (z. B. CO₂, Wasser) und Erzeugung eines neuen, stabilen Materials. |

Bereit, Ihren Kalzinierungsprozess zu optimieren?

Präzise Temperaturkontrolle und effiziente thermische Verarbeitung sind entscheidend für die Herstellung hochwertiger Materialien wie Kalk, Keramik oder spezieller Oxide. KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und -Muffelöfen, die für zuverlässige Kalzinierung, Sintern und Wärmebehandlung entwickelt wurden.

Unsere Ausrüstung hilft Ihnen dabei:

- Konsistente Ergebnisse: Präzise Temperaturuniformität und -kontrolle für vollständige, vorhersagbare Reaktionen.

- Betriebseffizienz: Energieeffiziente Konstruktionen zur Senkung der Kosten und der Umweltauswirkungen.

- Materialintegrität: Vermeidung von Überbrennen oder Sintern, um die Reaktivität und Qualität des Produkts zu erhalten.

Ob Sie neue Materialien entwickeln oder die Produktion skalieren, KINTEK bietet die Laborausrüstung und das Fachwissen, um Ihre Ziele zu unterstützen.

Kontaktieren Sie noch heute unsere Experten für thermische Prozesse, um Ihre spezifische Anwendung zu besprechen und die richtige Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Dreidimensionales elektromagnetisches Siebinstrument

- Hochtemperatur-Konstanttemperatur-Heizzirkulator Wasserbad-Kühler-Zirkulator für Reaktionsbad

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Rotierender Rohrofen

Andere fragen auch

- Welche Biomasse wird bei der Pyrolyse verwendet? Auswahl des optimalen Rohstoffs für Ihre Ziele

- Was ist das Prinzip des Drehrohrofens? Beherrschen der kontinuierlichen thermischen Verarbeitung

- Welche Zonen gibt es im Drehofen bei der Zementherstellung? Meistern Sie den Kernprozess für hochwertigen Klinker

- Welche Arten von Pyrolyse-Reaktoren werden in der Industrie eingesetzt? Wählen Sie die richtige Technologie für Ihr Produkt

- Was sind die Produkte der Pyrolyse von Holz? Ein Leitfaden zu den Ausbeuten an Biokohle, Bioöl und Synthesegas