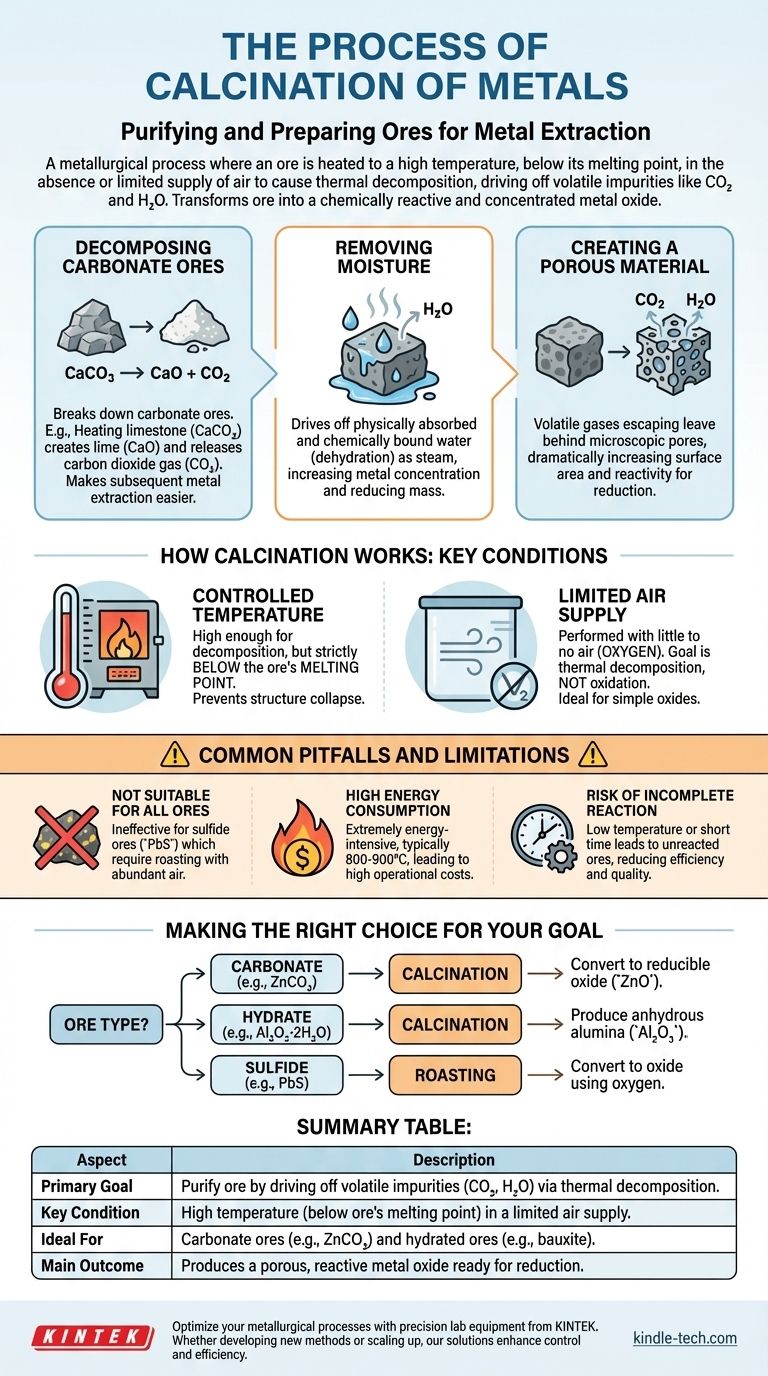

Vereinfacht ausgedrückt ist die Kalzinierung ein metallurgischer Prozess, bei dem ein Erz in Abwesenheit oder mit sehr begrenzter Luftzufuhr auf eine hohe Temperatur, unterhalb seines Schmelzpunktes, erhitzt wird. Der Hauptzweck ist nicht das Schmelzen des Erzes, sondern die thermische Zersetzung, bei der flüchtige Verunreinigungen wie Kohlendioxid und Wasser ausgetrieben werden. Dies reinigt und bereitet das Erz für die nächste Stufe der Metallgewinnung vor.

Die Kernfunktion der Kalzinierung besteht darin, ein Erz in eine chemisch reaktivere und konzentriertere Form – typischerweise ein Metalloxid – umzuwandeln. Durch das Entfernen unerwünschter flüchtiger Bestandteile wird der nachfolgende Prozess der Reduktion des Erzes zu reinem Metall erheblich effizienter.

Der Hauptzweck der Kalzinierung

Die Kalzinierung ist im Grunde ein vorbereitender Schritt. Sie gewinnt das Metall nicht selbst, macht das Erz aber durch die Veränderung seiner chemischen und physikalischen Struktur für die Gewinnung geeigneter.

Zersetzung von Karbonaterzen

Viele wichtige Metalle, wie Zink und Kalzium, kommen in der Natur als Karbonaterze vor. Die Kalzinierung zerlegt diese.

Zum Beispiel entsteht beim Erhitzen von Kalkstein (Kalziumkarbonat, CaCO3) Kalk (Kalziumoxid, CaO) und Kohlendioxidgas (CO2) wird freigesetzt. Es ist weitaus einfacher, Metall aus einem Oxid als aus einem Karbonat zu gewinnen.

Entfernung von Feuchtigkeit

Aus der Erde gewonnene Erze enthalten oft erhebliche Mengen an Wasser, sowohl physikalisch absorbiert als auch chemisch gebunden (Hydrate).

Das Erhitzen des Erzes während der Kalzinierung treibt dieses Wasser als Dampf aus. Dieser Prozess, bekannt als Dehydratation, erhöht die Konzentration des Metalls im Erz und reduziert die Gesamtmasse, die später verarbeitet werden muss.

Erzeugung eines porösen Materials

Ein entscheidender, oft übersehener Vorteil der Kalzinierung ist die Veränderung der physikalischen Struktur des Erzes.

Wenn flüchtige Substanzen wie CO2 und H2O als Gase entweichen, hinterlassen sie mikroskopisch kleine Poren und Kanäle. Dies macht das resultierende feste Material viel poröser, erhöht seine Oberfläche dramatisch und macht es reaktionsfreudiger für den nachfolgenden Reduktionsschritt.

Wie Kalzinierung funktioniert: Schlüsselbedingungen

Der Erfolg der Kalzinierung hängt vollständig von der präzisen Kontrolle zweier Schlüsselvariablen ab: Temperatur und Atmosphäre.

Kontrollierte Temperatur

Die Temperatur muss hoch genug sein, um die gewünschten Zersetzungsreaktionen einzuleiten, muss aber strikt unter dem Schmelzpunkt des Erzes bleiben.

Würde das Erz schmelzen, würde seine Struktur zusammenbrechen, Verunreinigungen einschließen und die Oberfläche verringern, was den Hauptzweck des Prozesses zunichtemachen würde.

Begrenzte Luftzufuhr

Die Kalzinierung wird absichtlich mit wenig bis keiner Luft (Sauerstoff) durchgeführt. Dies ist ein entscheidender Unterschied zu einem ähnlichen Prozess namens Rösten.

Das Ziel ist es, die Verbindung allein durch Hitze zu zersetzen, nicht zu oxidieren. Die Verhinderung der Oxidation stellt sicher, dass das Erz in ein einfaches Oxid umgewandelt wird, welches das ideale Ausgangsmaterial für die Reduktion ist.

Häufige Fallstricke und Einschränkungen

Obwohl effektiv, ist die Kalzinierung keine Universallösung und hat spezifische Anforderungen und Nachteile, die gemanagt werden müssen.

Nicht für alle Erze geeignet

Die Kalzinierung ist speziell für Karbonat- und hydratisierte Erze konzipiert.

Sie ist unwirksam für Sulfiderze (wie Bleisulfid, PbS). Diese erfordern das Rösten, einen Prozess, bei dem in reichlich Luft erhitzt wird, um das Sulfid in ein Oxid umzuwandeln.

Hoher Energieverbrauch

Das Erhitzen großer Erzmengen auf Temperaturen, die oft 800-900°C überschreiten, ist ein extrem energieintensiver Prozess.

Dies verursacht erhebliche Betriebskosten und einen beträchtlichen ökologischen Fußabdruck, was wichtige Faktoren für die wirtschaftliche Rentabilität eines Bergbaubetriebs sind.

Risiko einer unvollständigen Reaktion

Wenn die Temperatur zu niedrig oder die Heizzeit zu kurz ist, kann die Zersetzungsreaktion unvollständig sein.

Dies hinterlässt unreagierte Karbonate oder Hydrate im Endprodukt, was die Effizienz der nachfolgenden Extraktionsstufe verringert und möglicherweise das Endmetall verunreinigt.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der korrekten Wärmebehandlung ist die erste kritische Entscheidung bei der Gestaltung eines effizienten metallurgischen Arbeitsablaufs.

- Wenn Ihr Haupterz ein Karbonat ist (z. B. Smithsonit,

ZnCO3): Die Kalzinierung ist der wesentliche Schritt, um es in ein leichter reduzierbares Metalloxid (ZnO) umzuwandeln. - Wenn Ihr Haupterz ein Hydrat ist (z. B. Bauxit,

Al2O3·2H2O): Die Kalzinierung wird verwendet, um das chemisch gebundene Wasser auszutreiben und wasserfreies Aluminiumoxid (Al2O3) zu erzeugen. - Wenn Ihr Haupterz ein Sulfid ist (z. B. Galenit,

PbS): Sie müssen Rösten, nicht Kalzinieren, verwenden, um das Erz durch Reaktion mit Sauerstoff in ein Oxid umzuwandeln.

Letztendlich ist das Verständnis der Kalzinierung entscheidend, um zu würdigen, wie rohe, unreine Erze methodisch für eine effiziente Metallgewinnung vorbereitet werden.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Primäres Ziel | Reinigung des Erzes durch Austreiben flüchtiger Verunreinigungen (CO₂, H₂O) mittels thermischer Zersetzung. |

| Schlüsselbedingung | Hohe Temperatur (unterhalb des Schmelzpunkts des Erzes) bei begrenzter Luftzufuhr. |

| Ideal für | Karbonaterze (z. B. ZnCO₃) und hydratisierte Erze (z. B. Bauxit). |

| Hauptergebnis | Erzeugt ein poröses, reaktives Metalloxid, bereit zur Reduktion. |

Optimieren Sie Ihre metallurgischen Prozesse mit präzisen Laborgeräten von KINTEK.

Ob Sie eine neue Extraktionsmethode entwickeln oder die Produktion hochfahren, die richtigen Werkzeuge sind entscheidend für die Kontrolle von Temperatur und Atmosphäre während Schritten wie der Kalzinierung. KINTEK ist spezialisiert auf Hochtemperaturöfen und Laborgeräte, die für Zuverlässigkeit und Präzision entwickelt wurden, um Laboren und Bergbauunternehmen zu helfen, effiziente und konsistente Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten über unser Kontaktformular, um zu besprechen, wie unsere Lösungen Ihren Metallgewinnungsprozess verbessern und Ihre Ergebnisse optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Phasenumwandlung von Aluminiumoxidprodukten? Beherrschen Sie die thermische Steuerung

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess