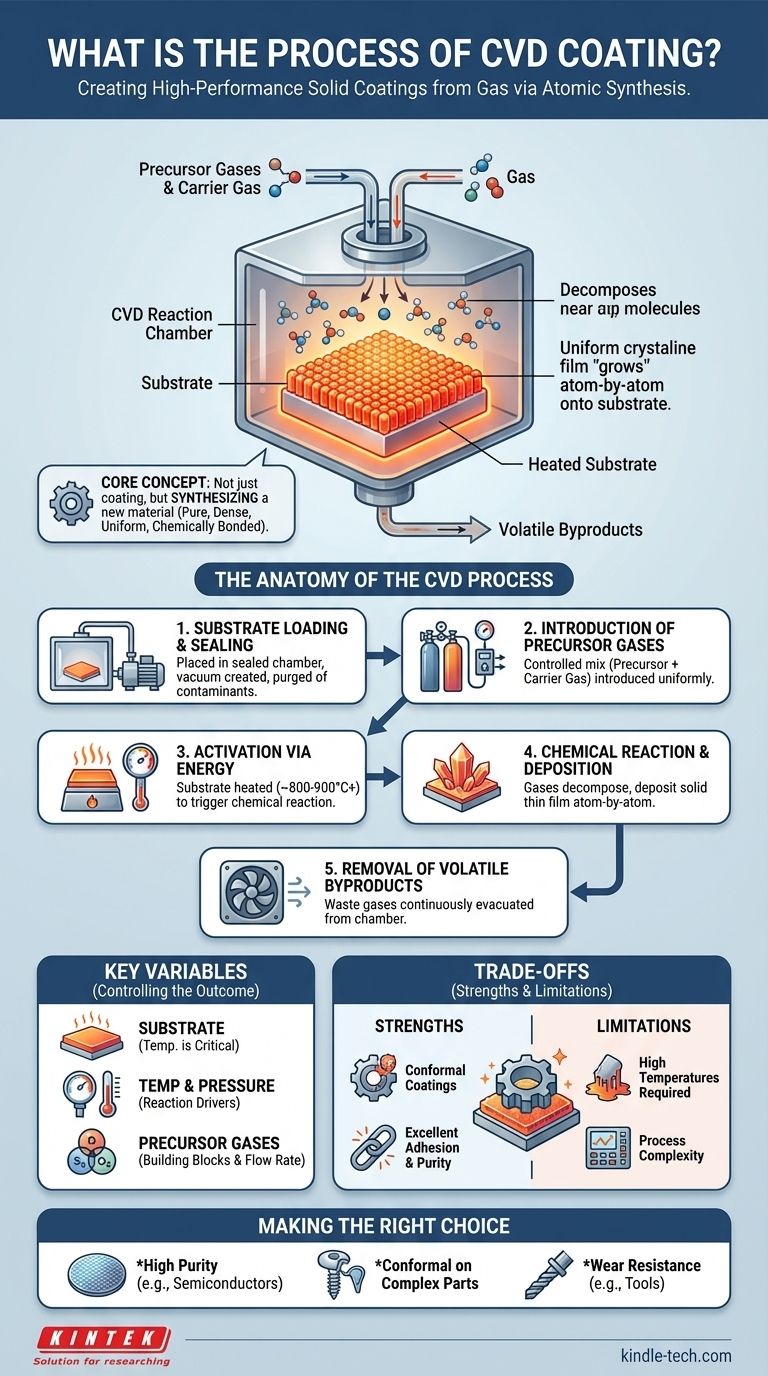

Im Kern ist die chemische Gasphasenabscheidung (CVD) ein Prozess zur Erzeugung einer hochleistungsfähigen festen Beschichtung auf einer Oberfläche aus einem Gas. Dabei werden spezifische „Vorläufer“-Gase in eine Hochtemperatorkammer geleitet, die das zu beschichtende Objekt, das sogenannte Substrat, enthält. Die Hitze löst eine chemische Reaktion aus, wodurch die Gase zersetzt werden und sich Atom für Atom ein neuer, fester Dünnfilm auf der Oberfläche des Substrats abscheidet.

Das zentrale Konzept von CVD ist nicht nur das Beschichten einer Oberfläche, sondern die Synthese eines neuen Materials direkt darauf. Durch sorgfältige Kontrolle von Temperatur, Druck und Gaschemie können extrem reine, dichte und gleichmäßige Filme aufgebaut werden, die chemisch an das darunter liegende Substrat gebunden sind.

Der Aufbau des CVD-Prozesses

Der CVD-Prozess lässt sich in vier grundlegende Stufen unterteilen. Jeder Schritt ist entscheidend für die Kontrolle der endgültigen Eigenschaften des abgeschiedenen Films.

Schritt 1: Substratbeladung und Kammerversiegelung

Der Prozess beginnt damit, dass das zu beschichtende Objekt – das Substrat – in eine versiegelte Reaktionskammer gelegt wird. Die Kammer wird dann gespült und ein Vakuum erzeugt, um Verunreinigungen zu entfernen und den Druck präzise zu steuern.

Schritt 2: Einleitung der Vorläufergase

Ein sorgfältig kontrolliertes Gasgemisch wird in die Kammer eingeleitet. Diese Mischung enthält einen oder mehrere flüchtige Vorläufergase, die die für den Endfilm benötigten Atome enthalten (z. B. ein kohlenstoffhaltiges Gas wie Methan zur Herstellung von Diamant).

Oft wird auch ein inertes Trägergas wie Argon oder Stickstoff verwendet, um die Vorläufer zu verdünnen und deren gleichmäßige Verteilung über das Substrat zu unterstützen.

Schritt 3: Aktivierung durch Energie

Energie wird zugeführt, um die chemische Reaktion auszulösen. Bei der traditionellen thermischen CVD geschieht dies durch Erhitzen des Substrats auf extrem hohe Temperaturen, oft zwischen 800 °C und 900 °C oder höher.

Die heiße Oberfläche des Substrats liefert die Energie, die erforderlich ist, um die chemischen Bindungen in den Vorläufergasmolekülen aufzubrechen, die mit ihr in Kontakt kommen.

Schritt 4: Chemische Reaktion und Abscheidung

Wenn sich die Vorläufergase auf dem heißen Substrat zersetzen, findet eine chemische Reaktion statt. Diese Reaktion bildet ein stabiles, festes Material, das sich auf der Oberfläche abscheidet und einen Dünnfilm erzeugt.

Zum Beispiel zersetzt sich bei der Graphenherstellung ein kohlenstoffhaltiges Gas auf einem heißen Kupfersubstrat, und die Kohlenstoffatome ordnen sich in einem Graphengitter an. Das Substrat kann als einfache heiße Oberfläche oder als Katalysator dienen, der aktiv an der Reaktion teilnimmt und diese erleichtert.

Schritt 5: Entfernung flüchtiger Nebenprodukte

Die chemische Reaktion erzeugt nicht nur den gewünschten Feststofffilm, sondern auch flüchtige Nebenprodukte. Diese Abgase werden kontinuierlich durch das Vakuumsystem aus der Kammer entfernt, um eine Kontamination des Films zu verhindern und die Reaktion voranzutreiben.

Die Schlüsselvariablen, die das Ergebnis steuern

Die Qualität, Dicke und Struktur einer CVD-Beschichtung sind kein Zufall. Sie sind das direkte Ergebnis der Manipulation einiger Schlüsselparameter.

Das Substrat: Mehr als nur eine Oberfläche

Das Substrat ist die Grundlage für die Beschichtung. Seine Temperatur ist der kritischste Faktor, da sie die Geschwindigkeit und Art der chemischen Reaktion bestimmt. In einigen Fällen, wie beim Wachstum von Graphen auf Kupfer, wirkt das Material des Substrats auch als Katalysator.

Temperatur und Druck: Die Reaktionsantriebe

Die Temperatur liefert die Aktivierungsenergie für die Abscheidung. Höhere Temperaturen führen im Allgemeinen zu schnelleren Abscheidungsraten und können die Kristallstruktur des Films beeinflussen.

Der Druck in der Kammer bestimmt die Konzentration der Moleküle und deren Wanderung. Niedrigere Drücke tragen dazu bei, dass Reaktionen hauptsächlich auf der Substratoberfläche und nicht in der Gasphase stattfinden, was zu qualitativ hochwertigeren Filmen führt.

Vorläufergase: Die Bausteine

Die Wahl der Vorläufergase ist grundlegend, da sie die elementare Zusammensetzung der Endbeschichtung definiert. Die Durchflussrate, mit der diese Gase in die Kammer eingeleitet werden, wird präzise dosiert, um einen stabilen und reproduzierbaren Abscheidungsprozess zu gewährleisten.

Die Abwägungen verstehen

Wie jede Technologie weist auch CVD bestimmte Merkmale auf, die sie für einige Anwendungen ideal und für andere ungeeignet machen.

Stärke: Hochwertige, konforme Beschichtungen

Da die Abscheidung aus der Gasphase erfolgt, kann CVD komplexe, dreidimensionale Formen mit hohem Aspektverhältnis gleichmäßig beschichten. Diese Fähigkeit, konforme Beschichtungen zu erzeugen, ist ein wesentlicher Vorteil gegenüber gerichteten Methoden wie PVD (Physical Vapor Deposition).

Stärke: Ausgezeichnete Haftung und Reinheit

Der Film wird durch eine chemische Reaktion mit der Oberfläche erzeugt, was zu einer starken, haftenden Bindung führt. Die kontrollierte Hochvakuumumgebung ermöglicht die Herstellung extrem reiner und dichter Filme mit spezifischen Kristallstrukturen.

Einschränkung: Die Notwendigkeit hoher Temperaturen

Die für viele CVD-Prozesse erforderlichen hohen Temperaturen können wärmeempfindliche Substrate wie Kunststoffe oder bestimmte Metalle beschädigen oder verformen. Dies schränkt die Bandbreite der Materialien ein, die mit herkömmlichem thermischem CVD beschichtet werden können.

Herausforderung: Prozesskomplexität

CVD erfordert eine präzise Steuerung mehrerer Variablen (Temperatur, Druck, Gasfluss) und beinhaltet den Umgang mit potenziell gefährlichen Vorläufer- und Nebenproduktgasen. Dies macht die Ausrüstung und den Prozess komplexer als einige andere Beschichtungsmethoden.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Grundprinzipien von CVD ermöglicht es Ihnen festzustellen, ob es Ihren spezifischen technischen Anforderungen entspricht.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, kristalliner Filme liegt (z. B. Halbleiter oder Diamant): CVD ist der Industriestandard, da es das Material mit atomarer Präzision synthetisiert.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer, dreidimensionaler Teile liegt: Die gasförmige Natur von CVD ermöglicht die Herstellung ausgezeichneter konformer Beschichtungen, bei denen andere Methoden versagen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Materialien liegt: Sie sollten Niedertemperaturvarianten wie die Plasma-unterstützte CVD (PECVD) in Betracht ziehen, die ein HF-Plasma zur Aktivierung der Reaktion anstelle von reiner Hitze verwendet, oder alternative Methoden suchen.

- Wenn Ihr Hauptaugenmerk auf der Verschleißfestigkeit von Schneidwerkzeugen liegt: CVD wird häufig zur Herstellung dicker, harter und langlebiger Beschichtungen wie Titannitrid (TiN) und diamantähnlichem Kohlenstoff (DLC) verwendet.

Durch die Beherrschung der Chemie der Gase ermöglicht uns CVD die Entwicklung von Materialien und Oberflächen mit Eigenschaften, die auf andere Weise nicht erreichbar sind.

Zusammenfassungstabelle:

| CVD-Prozessschritt | Schlüsselaktion | Ergebnis |

|---|---|---|

| 1. Substratbeladung | Objekt in versiegelte Vakuumkammer legen | Saubere, kontaminationsfreie Oberfläche |

| 2. Gaszufuhr | Vorläufer- und Trägergase einleiten | Kontrollierte chemische Umgebung |

| 3. Energieaktivierung | Substrat erhitzen (800–900 °C+) | Bricht Gasbindungen für die Reaktion |

| 4. Reaktion & Abscheidung | Chemische Reaktion auf heißer Oberfläche | Atom-für-Atom-Dünnfilmbildung |

| 5. Entfernung von Nebenprodukten | Vakuumsystem entfernt Abgase | Reine, unkontaminierte Beschichtung |

Sind Sie bereit, überlegene Oberflächen mit präzisen CVD-Beschichtungen zu entwickeln?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die hochmoderne Materialsynthese spezialisiert. Ob Sie Halbleiter, verschleißfeste Werkzeugbeschichtungen oder Graphenanwendungen entwickeln – unsere CVD-Lösungen liefern die außergewöhnliche Reinheit, konforme Abdeckung und starke Haftung, die Ihre Forschung erfordert.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere maßgeschneiderten CVD-Systeme die Innovation in Ihrem Labor beschleunigen und Ihre spezifischen Beschichtungsziele erreichen können.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- 1200℃ Split-Rohrofen mit Quarzrohr Labortubusofen

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Was ist Gleichstrom (DC) Magnetron-Sputtern? Ein Leitfaden zur Abscheidung hochwertiger Dünnschichten

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung

- Ist Sputtern eine PVD? Entdecken Sie die Schlüsseltechnologie für Beschichtungen in Ihrem Labor

- Wie wachsen CVD-Diamanten? Eine Schritt-für-Schritt-Anleitung zur Herstellung von im Labor gezüchteten Diamanten

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden