Im Kern ist der Schmiedeprozess eine Methode zur Formgebung von Metall durch die Anwendung lokalisierter Druckkraft. Ein Metallstück, bekannt als Knüppel oder Block, wird typischerweise erhitzt, bis es formbar ist, und dann mit speziellen Werkzeugen, den Gesenken, in eine gewünschte Form gepresst, gehämmert oder gequetscht. Der Prozess schließt mit Kühl- und Endbearbeitungsvorgängen ab, um das endgültige Bauteil herzustellen.

Schmieden ist mehr als nur Metallformen; es ist ein kontrollierter Veredelungsprozess. Der immense Druck richtet die innere Kornstruktur des Metalls neu aus und erzeugt einen kontinuierlichen und ununterbrochenen Kornfluss, der zu Teilen mit überragender Festigkeit, Zähigkeit und Ermüdungsbeständigkeit im Vergleich zu anderen Fertigungsmethoden führt.

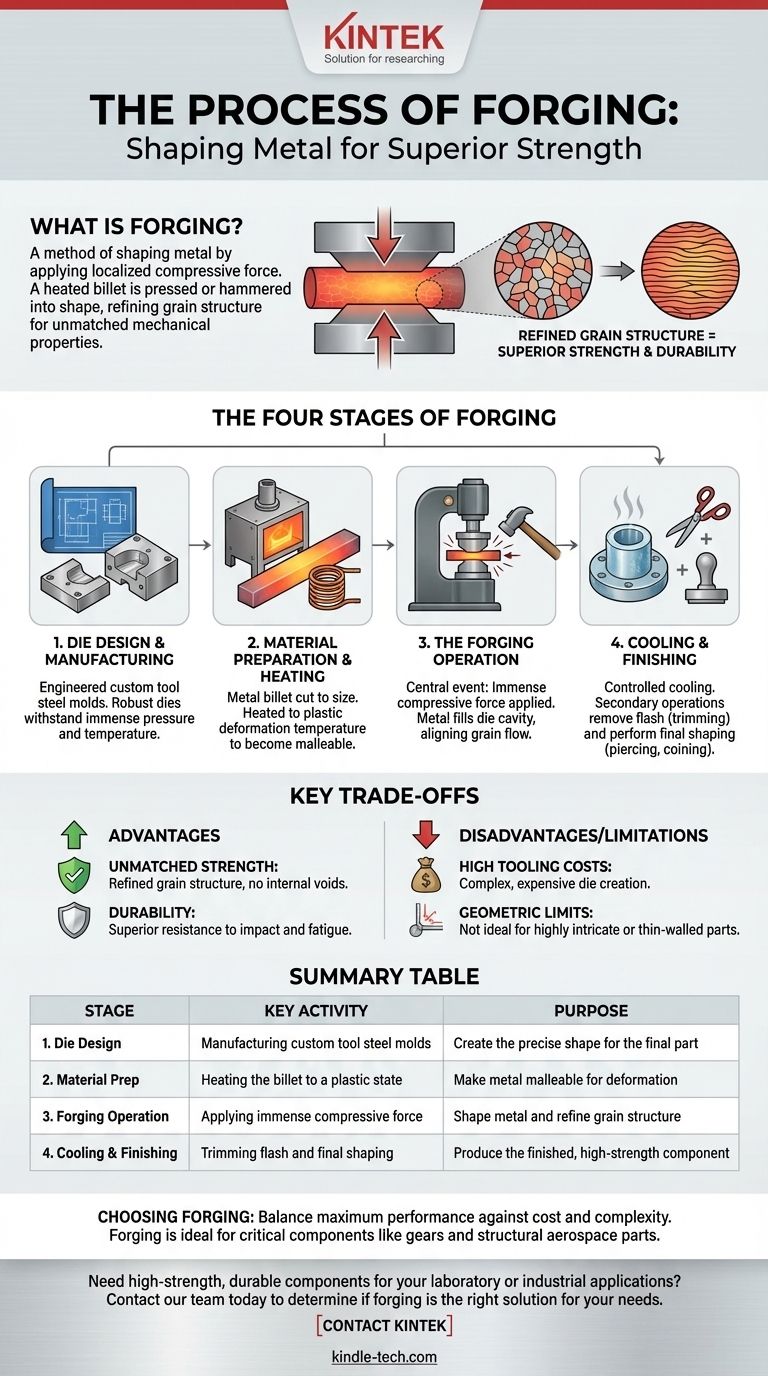

Die vier Phasen des Schmiedeprozesses

Das Schmieden lässt sich in eine Abfolge von vier unterschiedlichen und kritischen Phasen unterteilen, vom ersten Entwurf bis zum fertigen Teil. Jeder Schritt spielt eine entscheidende Rolle bei der Erzielung der gewünschten mechanischen Eigenschaften und Abmessungen des Endbauteils.

Phase 1: Gesenkdesign und -herstellung

Die Grundlage jeder Schmiedearbeit ist das Gesenk. Gesenke sind die beiden Hälften einer kundenspezifischen Werkzeugstahlform, die dem geschmiedeten Teil seine Form geben.

Diese Gesenke werden auf der Grundlage des spezifischen Teiledesigns des Kunden konstruiert und auf präzise Abmessungen bearbeitet. Im Gegensatz zu einer einfachen Form muss ein Schmiedegesenksatz unglaublich robust sein, um immensem Druck und extremen Temperaturen standzuhalten.

Der Gesenksatz umfasst oft zusätzliche Komponenten für Nachschmiedeschritte, wie z.B. Beschnittgesenke zum Entfernen von überschüssigem Material und Richtgesenke zur Endformgebung.

Phase 2: Materialvorbereitung und Erwärmung

Der Prozess beginnt mit einem Rohmetallstück, typischerweise einem Stab oder Block, der als Knüppel bezeichnet wird. Dieses Material wird auf ein spezifisches Volumen und Gewicht zugeschnitten, das für das Endteil erforderlich ist.

Der Knüppel wird dann in einem Ofen oder mittels Induktionserwärmung erhitzt. Er wird auf seine plastische Verformungstemperatur gebracht – einen Zustand, in dem er weich und formbar wird, aber nicht geschmolzen ist. Das Erreichen der präzisen Temperatur ist entscheidend, um sicherzustellen, dass das Metall korrekt im Gesenk fließt.

Phase 3: Der Schmiedevorgang

Dies ist das zentrale Ereignis des Prozesses. Der erhitzte Knüppel wird schnell transferiert und auf die untere Gesenkhälfte in der Schmiedepresse oder dem Hammer platziert.

Eine immense Druckkraft wird dann angewendet, die das plastifizierte Metall zwingt, zu fließen und jedes Detail des Gesenkhohlraums auszufüllen. Dieser Druck ist es, der das Material grundlegend verändert.

Die Kraft verfeinert und lenkt die interne Kornstruktur des Metalls und richtet sie an der Kontur des Teils aus. Dieser kontinuierliche Kornfluss ist die Hauptursache für die außergewöhnliche Festigkeit eines geschmiedeten Bauteils.

Phase 4: Kühlung und Endbearbeitung

Nachdem das Teil geformt wurde, wird es aus dem Gesenk genommen und kontrolliert abgekühlt, um die gewünschten metallurgischen Eigenschaften zu fixieren.

Das Teil ist noch nicht fertig. Es hat typischerweise überschüssiges Material, das als Grat bezeichnet wird und zwischen den Gesenkhälften herausgedrückt wurde. Sekundäre Operationen sind für die Endbearbeitung erforderlich.

Diese Operationen umfassen das Besäumen (Abscheren des Grats), das Lochen (Stanzen von Löchern) und das Prägen (Stempeln für hochpräzise Oberflächen). Diese können nacheinander in verschiedenen Maschinen oder integriert in einem einzigen, mehrstufigen Gesenk durchgeführt werden.

Die wichtigsten Kompromisse verstehen

Obwohl das Schmieden außergewöhnlich starke Teile hervorbringt, beinhaltet es spezifische Kompromisse, die es für einige Anwendungen geeignet machen, für andere jedoch nicht.

Vorteil: Unübertroffene Festigkeit und Haltbarkeit

Der Hauptvorteil des Schmiedens ist die verfeinerte Kornstruktur. Dies führt zu Teilen, die deutlich stärker, zäher und widerstandsfähiger gegen Stöße und Ermüdung sind als gegossene oder bearbeitete Komponenten. Es gibt keine inneren Hohlräume oder Schwachstellen.

Nachteil: Hohe anfängliche Werkzeugkosten

Die Herstellung von Schmiedegesenken ist ein komplexer und teurer Prozess. Wie die Referenzen zeigen, sind Gesenksätze teurer als Gussformen, da sie extremen Kräften standhalten müssen und oft Beschnitt- und Sekundärwerkzeuge umfassen. Diese hohen Anfangsinvestitionen machen das Schmieden am wirtschaftlichsten für mittlere bis hohe Produktionsmengen.

Einschränkung: Geometrische Komplexität

Schmieden eignet sich am besten für Teile mit einem relativ massiven Querschnitt. Es ist im Allgemeinen nicht ideal für die Herstellung von Komponenten mit hochkomplexen inneren Hohlräumen oder sehr dünnen, komplexen Wänden, die oft besser durch Gießen hergestellt werden.

Schmieden für Ihre Anwendung wählen

Die Entscheidung, ob Schmieden eingesetzt werden soll, erfordert ein Abwägen zwischen der Notwendigkeit höchster Leistung und den Herstellungskosten sowie der Teilekomplexität.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Ermüdungsbeständigkeit liegt: Schmieden ist die überlegene Wahl für kritische Komponenten wie Zahnräder, Kurbelwellen, Pleuelstangen und strukturelle Luftfahrtteile.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für Kleinserien oder hochkomplexe Teile liegt: Sie sollten Alternativen wie Gießen oder Bearbeitung in Betracht ziehen, da die hohen anfänglichen Gesenkkosten beim Schmieden möglicherweise nicht gerechtfertigt sind.

Das Verständnis dieses Prozesses ermöglicht es Ihnen, die richtige Fertigungsmethode basierend auf den technischen Anforderungen und nicht nur auf der endgültigen Form auszuwählen.

Zusammenfassungstabelle:

| Phase | Schlüsselaktivität | Zweck |

|---|---|---|

| 1. Gesenkdesign | Herstellung kundenspezifischer Werkzeugstahlformen | Erstellung der präzisen Form für das Endteil |

| 2. Materialvorbereitung | Erwärmen des Knüppels in einen plastischen Zustand | Metall formbar für die Verformung machen |

| 3. Schmiedevorgang | Anwenden immenser Druckkraft | Metall formen und Kornstruktur verfeinern |

| 4. Kühlung & Endbearbeitung | Grat entfernen und Endformgebung | Herstellung des fertigen, hochfesten Bauteils |

Benötigen Sie hochfeste, langlebige Komponenten für Ihre Labor- oder Industrieanwendungen? Der Schmiedeprozess liefert unübertroffene mechanische Eigenschaften, aber die Auswahl der richtigen Fertigungsmethode ist entscheidend. KINTEK ist spezialisiert auf die Bereitstellung robuster Laborgeräte und Verbrauchsmaterialien, unterstützt durch tiefgreifendes materialwissenschaftliches Fachwissen. Lassen Sie sich von unseren Experten beraten, ob Schmieden die richtige Lösung für die Leistungs- und Budgetanforderungen Ihres Projekts ist. Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Bedürfnisse zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

- Automatische Labor-Hydraulikpresse für XRF & KBR-Pressen

- Laborhandbuch Hydraulische Pelletpresse für Laboranwendungen

- Manuelle Labor-Heizpresse

- Laborhandbuch Hydraulische Pelletpresse für den Laboreinsatz

Andere fragen auch

- Warum KBr für IR verwenden? Erzielen Sie klare, ungehinderte Spektren für feste Proben

- Wie verbessert eine Laborhydraulikpresse die XRF-Genauigkeit für Katalysatorproben? Erhöhung der Präzision & Signalstabilität

- Was ist die Methode der gepressten Pulvertablette? Ein Leitfaden zur genauen FTIR-Probenvorbereitung

- Werden hydraulische Pressen mit Wasser betrieben? Entdecken Sie die entscheidende Rolle von Hydrauliköl.

- Was ist die Verwendung von KBr? Meistern Sie die Probenvorbereitung für eine genaue IR-Spektroskopie