Das Warmpressen ist ein Herstellungsverfahren, bei dem hohe Temperaturen und erheblicher unidirektionaler Druck eingesetzt werden, um aus einem Pulver oder einer Vorform ein verdichtetes Festteil zu formen. Das Material wird in einen beheizten Gesenkhohlraum eingebracht, und ein Stößel oder eine Platte übt Kraft aus, wodurch das Material gleichzeitig verdichtet und erhitzt wird, bis es sich zu einer dichten, festen Form konsolidiert.

Der Hauptzweck des Warmpressens besteht darin, eine überlegene Materialdichte und mechanische Eigenschaften zu erzielen, insbesondere für fortschrittliche Keramiken, Verbundwerkstoffe und andere Materialien, die mit herkömmlichen Sinter- oder Schmelzverfahren nur schwer zu verarbeiten sind.

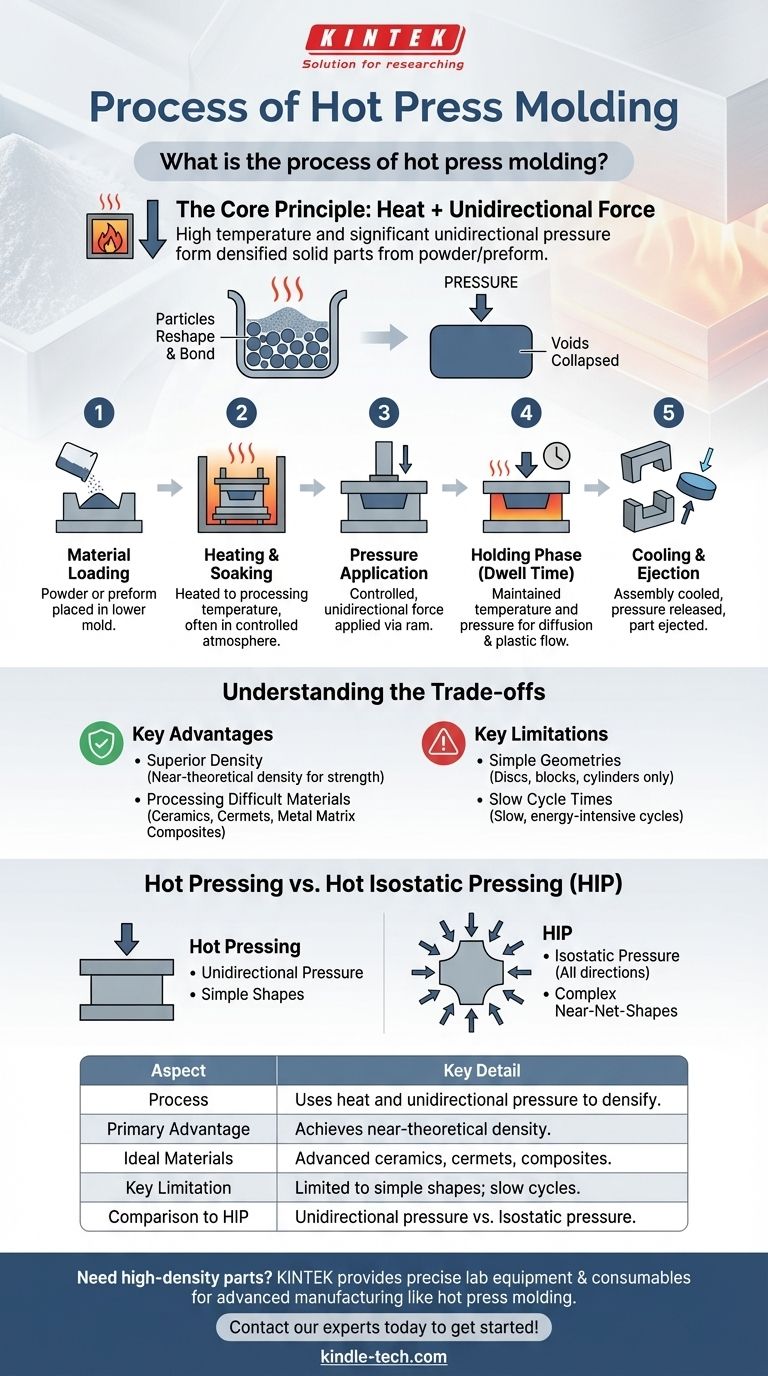

Das Kernprinzip: Wärme + Unidirektionale Kraft

Das Warmpressen beruht im Wesentlichen auf dem synergistischen Effekt von hoher Temperatur und gerichteter Druckausübung, um loses Pulver mit minimaler Porosität in ein festes Objekt umzuwandeln.

Die Rolle der Wärme

Die Wärme ist der entscheidende Ermöglicher des Prozesses. Die Erhöhung der Materialtemperatur senkt seine Streckgrenze und Verformungsbeständigkeit, wodurch sich die Partikel leichter umformen und verbinden lassen. Außerdem beschleunigt sie die Atomdiffusion, den Hauptmechanismus zur Eliminierung der letzten Poren.

Die Rolle des Drucks

Während die Wärme das Material formbar macht, liefert der unidirektionale Druck die treibende Kraft. Diese aufgebrachte Kraft drückt die Partikel in engen Kontakt, kollabiert Hohlräume und passt das Material präzise an die Form des Gesenks an.

Eine schrittweise Aufschlüsselung des Prozesses

Der Warmpresszyklus ist eine sorgfältig kontrollierte Abfolge, die darauf abzielt, eine vollständige Verdichtung und die gewünschte Endform zu erreichen.

1. Materialbeladung

Der Prozess beginnt mit dem Einbringen des Ausgangsmaterials, typischerweise eines feinen Pulvers oder einer vorgepressten Form, die als „Vorform“ bezeichnet wird, in den unteren Teil der Form oder des Gesenks.

2. Erhitzen und Halten (Soaking)

Die gesamte Formbaugruppe wird auf eine bestimmte Prozesstemperatur erhitzt. Dies geschieht oft in einem kontrollierten Medium oder Vakuumofen, um die Oxidation des Materials und der Werkzeuge, die häufig aus Graphit bestehen, zu verhindern.

3. Druckanwendung

Sobald die Zieltemperatur erreicht ist, übt eine hydraulische oder mechanische Presse eine kontrollierte, unidirektionale Kraft über einen Stößel oder Stempel aus. Dieser Druck wird während der gesamten Konsolidierungsphase aufrechterhalten.

4. Haltephase (Verweildauer)

Das Material wird für eine bestimmte Dauer bei Spitzentemperatur und -druck gehalten. Diese „Verweildauer“ ermöglicht die plastische Verformung und Diffusion, wodurch verbleibende Porosität geschlossen und ein gleichmäßig dichtes Teil gewährleistet wird.

5. Abkühlen und Auswerfen

Nach der Haltephase wird die Baugruppe kontrolliert abgekühlt. Sobald sie kühl genug ist, um stabil zu sein, wird der Druck abgelassen, die Form wird geöffnet und das fertige Teil wird ausgeworfen.

Die Abwägungen verstehen

Das Warmpressen ist eine leistungsstarke, aber spezialisierte Technik. Seine Vorteile bei der Materialqualität gehen mit erheblichen Einschränkungen hinsichtlich Geschwindigkeit und geometrischer Komplexität einher.

Hauptvorteil: Überlegene Dichte

Der Hauptgrund für das Warmpressen ist das Erreichen einer nahezu theoretischen Dichte. Dies führt zu Teilen mit außergewöhnlicher mechanischer Festigkeit, Härte und Leistung, was für anspruchsvolle Anwendungen wie Panzerungen oder Schneidwerkzeuge von entscheidender Bedeutung ist.

Hauptvorteil: Verarbeitung schwieriger Materialien

Dieses Verfahren ist ideal für Nichtoxidkeramiken (wie Siliziumkarbid), Cermets und bestimmte Metallmatrixverbundwerkstoffe, die sich durch reine Hitze nicht gut sintern lassen.

Wesentliche Einschränkung: Einfache Geometrien

Da der Druck nur in eine Richtung ausgeübt wird, ist das Warmpressen auf die Herstellung relativ einfacher Formen wie Scheiben, Blöcke und Zylinder beschränkt. Komplexe Merkmale wie Hinterschneidungen oder innere Hohlräume sind nicht möglich.

Wesentliche Einschränkung: Langsame Zykluszeiten

Die notwendigen Heiz-, Halte- und Abkühlzyklen machen das Warmpressen zu einem langsamen und energieintensiven Prozess. Dies macht es für die Massenproduktion ungeeignet und trägt zu höheren Kosten pro Teil bei.

Warmpressen im Vergleich zu heißisostatischem Pressen (HIP)

Es ist wichtig, das Warmpressen von einem verwandten Verfahren, dem Heißisostatischen Pressen (HIP), zu unterscheiden, da sie unterschiedlichen Zwecken dienen. Die bereitgestellte Referenz scheint HIP zu beschreiben.

Druckrichtung

Warmpressen verwendet unidirektionalen Druck von einem Stößel. Heißisostatisches Pressen verwendet ein inertes Gas (wie Argon), um einen isostatischen (aus allen Richtungen gleichen) Druck auf das Teil auszuüben.

Werkzeug und Formfähigkeit

Das Warmpressen erfordert ein starres Gesenk, das die endgültige Form des Teils definiert, was die Komplexität einschränkt. Beim HIP wird das Teil in einen Druckbehälter gegeben, was die Verdichtung viel komplexerer, nahezu endkonturnaher Komponenten ermöglicht.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen thermischen Konsolidierungsverfahrens hängt vollständig von Ihrem Material und den Anforderungen an das Endteil ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Dichte in einer einfachen Form zu erreichen (z. B. ein Keramiktarget): Das Warmpressen ist eine direkte, zuverlässige und effektive Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verdichtung eines komplexen, vorgeformten Teils liegt (z. B. ein Luft- und Raumfahrtgussteil): Das Heißisostatische Pressen (HIP) ist die überlegene Technologie.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion von Polymer- oder Metallteilen liegt: Schnellere Verfahren wie Spritzguss oder herkömmliche Matrizenverdichtung und Sintern sind wirtschaftlicher.

Letztendlich ist das Warmpressen ein Präzisionswerkzeug zur Herstellung von Hochleistungsmaterialien, bei denen die Enddichte und die mechanischen Eigenschaften wichtiger sind als die Produktionsgeschwindigkeit oder die geometrische Komplexität.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Verfahren | Verwendet Wärme und unidirektionalen Druck zur Verdichtung von Pulver/Vorform. |

| Hauptvorteil | Erreicht nahezu theoretische Dichte für überlegene mechanische Eigenschaften. |

| Ideale Materialien | Fortschrittliche Keramiken (z. B. Siliziumkarbid), Cermets, Metallmatrixverbundwerkstoffe. |

| Wesentliche Einschränkung | Beschränkt auf einfache Formen (Scheiben, Blöcke); langsame Zykluszeiten. |

| Vergleich mit HIP | Unidirektionaler Druck im Vergleich zu isostatischem (allseitigem) Druck. |

Müssen Sie hochdichte Keramik- oder Verbundwerkstoffteile mit überlegenen mechanischen Eigenschaften herstellen?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die für fortschrittliche Fertigungsverfahren wie das Warmpressen erforderlich sind. Unsere Expertise stellt sicher, dass Sie über die richtigen Werkzeuge verfügen, um die optimale Materialdichte und Leistung für Ihre spezifische Anwendung zu erzielen.

Lassen Sie uns Ihre Projektanforderungen besprechen und die perfekte Lösung für Ihre Laborbedürfnisse finden.

Kontaktieren Sie noch heute unsere Experten, um loszulegen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Warum ist eine Labor-Heißpresse für PTFE- und Nickel-Schaum-Zink-Luft-Elektroden unerlässlich? Präzise Mikrostrukturkontrolle

- Warum wird Heißpressformen gegenüber traditionellem Lösungsgießen bevorzugt? Expertenvergleich für Polymerelektrolyte

- Was sind die besten Heizplatten für eine Rosin-Presse? Warum ist 6061-Aluminium der Industriestandard

- Warum sind präzise Temperatur- und Druckregelungen in einer Labor-Heißpresse für PBAT-Verbundwerkstoffe unerlässlich?

- Welche Rolle spielt eine Labor-Hydraulik-Heißpresse bei Verbundplatten aus Reishülsen? Erreichen von struktureller Dichte

- Warum wird eine präzisions temperatur gesteuerte Heizbühne für die Auslagerung von CsPbBr3 verwendet? Erzielung hocheffizienter Filme

- Welche Rolle spielt eine Tischheizpresse bei der Verdichtung von Verbundkathoden? Erreichen Sie eine Porosität von <10 % mit thermisch-mechanischem Fluss

- Was ist die Funktion einer Labor-Heißpresse bei der Herstellung von PEO-Elektrolyten? Optimierung der Membrandichte und des Ionentransports