Im Kern ist das Induktionsschmelzen ein metallurgischer Prozess, der die Prinzipien der elektromagnetischen Induktion nutzt, um Metall ohne direkten Kontakt mit einer Wärmequelle zu erhitzen und zu schmelzen. Ein Wechselstrom (AC) wird durch eine Kupferspule geleitet, wodurch ein starkes Magnetfeld erzeugt wird, das elektrische Ströme im Metall selbst induziert, was dazu führt, dass es sich von innen heraus schnell erhitzt und verflüssigt.

Der zentrale Mechanismus des Induktionsschmelzens ist die elektrothermische Umwandlung. Er wandelt elektrische Energie in ein Magnetfeld um, das wiederum interne elektrische Ströme (Wirbelströme) im Metall induziert und durch den elektrischen Widerstand des Metalls selbst intensive Wärme erzeugt.

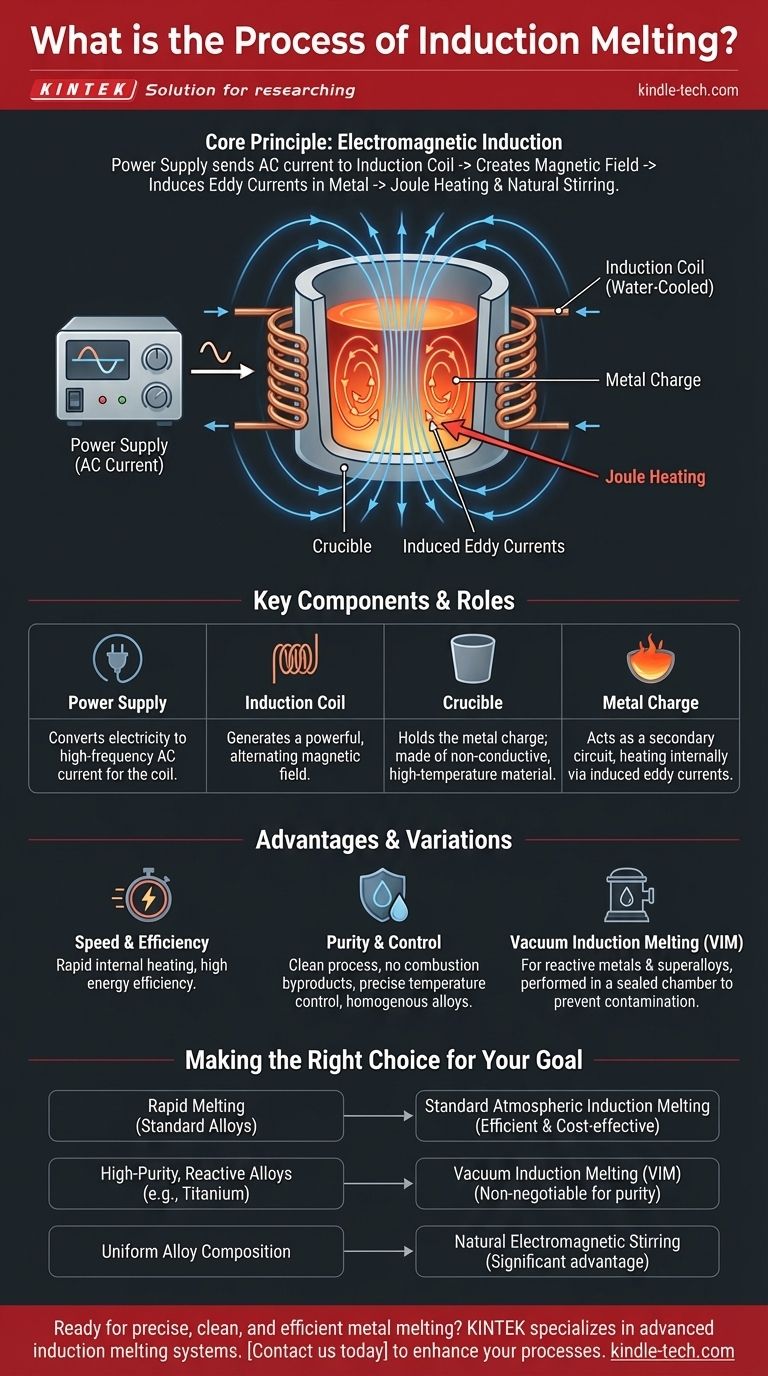

Das Kernprinzip: Elektromagnetische Induktion in Aktion

Das Induktionsschmelzen basiert auf denselben fundamentalen Prinzipien wie ein elektrischer Transformator. Das System ist so konzipiert, dass das zu schmelzende Metallstück zu einem aktiven Teil des Stromkreises wird.

Die Stromquelle und die Spule

Der Prozess beginnt mit einer Hochfrequenz-Stromversorgung, die einen starken Wechselstrom durch eine mehrwindige Spule sendet, die typischerweise aus wassergekühltem Kupferrohr besteht. Diese Induktionsspule fungiert als Primärwicklung eines Transformators.

Erzeugung des Magnetfeldes

Wenn der Wechselstrom durch die Spule fließt, erzeugt er ein starkes, sich schnell umkehrendes Magnetfeld im Raum innerhalb und um die Spule herum. Das zu schmelzende Metall, bekannt als Charge, wird in einen Tiegel gegeben, der sich innerhalb dieser Spule befindet.

Induzieren von Wirbelströmen im Metall

Dieses starke Magnetfeld durchdringt die Metallcharge. Gemäß dem Faradayschen Induktionsgesetz induziert das sich ändernde Magnetfeld zirkulierende elektrische Ströme im leitfähigen Metall. Diese werden als Wirbelströme bezeichnet. Die Metallcharge wird effektiv zu einer kurzgeschlossenen Sekundärwicklung des Transformators.

Erzeugung von Wärme durch Joulesche Erwärmung

Die induzierten Wirbelströme fließen gegen den inhärenten elektrischen Widerstand des Metalls. Dieser Widerstand gegen den Stromfluss erzeugt immense Wärme, ein Phänomen, das als Joulesche Erwärmung bekannt ist. Da diese Wärme innerhalb des Metalls selbst erzeugt wird, ist der Prozess unglaublich schnell und effizient.

Der natürliche Rühreffekt

Ein wesentlicher Vorteil dieses Prozesses ist die elektromagnetische Kraft, die durch die Wirbelströme erzeugt wird. Diese Kraft bewirkt eine intensive Rührbewegung innerhalb des geschmolzenen Metallbades, was die chemische Homogenität und eine gleichmäßige Temperatur im gesamten Schmelzgut fördert.

Verständnis der Schlüsselkomponenten

Ein typischer Induktionsofen ist ein sauberes und relativ einfaches System, das aus drei Hauptkomponenten besteht, die zusammenarbeiten.

Die Stromversorgung

Eine moderne Festkörper-Stromversorgung wandelt Netzstrom in den für den Prozess erforderlichen Hochstrom-, Mittel- bis Hochfrequenz-Wechselstrom um. Die Frequenz ist eine kritische Variable, die je nach Metallart und Größe der Schmelze angepasst werden kann.

Die Induktionsspule

Dies ist die konstruierte Kupferspule, die das Magnetfeld erzeugt. Sie ist fast immer hohl, um eine kontinuierliche Wasserkühlung zu ermöglichen, die verhindert, dass die Spule selbst durch die immense Strahlungswärme der geschmolzenen Charge schmilzt.

Der Tiegel

Der Tiegel ist der feuerfeste Behälter, der die Metallcharge aufnimmt. Er muss aus einem Material wie Keramik oder Graphit bestehen, das extremen Temperaturen standhält und nicht leitend ist, damit er sich durch das Magnetfeld nicht erwärmt.

Vorteile und Prozessvarianten

Obwohl das Induktionsschmelzen sehr effizient ist, hängt die Wahl des Verfahrens und seiner spezifischen Konfiguration vom gewünschten Ergebnis ab, insbesondere im Hinblick auf die Metallreinheit.

Vorteil: Geschwindigkeit und Effizienz

Die Wärme wird direkt im Material erzeugt, was zu sehr schnellen Schmelzzyklen und einer hohen Energieeffizienz im Vergleich zu Methoden führt, die auf externer Verbrennung oder Heizelementen beruhen.

Vorteil: Reinheit und Kontrolle

Da keine Verbrennungsprodukte entstehen, ist das Induktionsschmelzen ein außergewöhnlich sauberer Prozess. Diese präzise Temperaturkontrolle und die inhärente Rührwirkung machen es ideal für die Herstellung hochwertiger, homogener Legierungen.

Prozessvariante: Vakuuminduktionsschmelzen (VIM)

Für hochreaktive Metalle und Superlegierungen, die leicht oxidieren oder mit Stickstoff in der Luft reagieren, kann der gesamte Prozess in einer luftdichten, vakuumversiegelten Kammer durchgeführt werden. Dieses Verfahren, bekannt als Vakuuminduktionsschmelzen (VIM), verhindert Kontaminationen und ist unerlässlich für die Herstellung ultrareiner Materialien, die in der Luft- und Raumfahrt sowie in medizinischen Anwendungen verwendet werden.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Induktionsverfahrens ist entscheidend, um Ihr spezifisches metallurgisches Ziel zu erreichen.

- Wenn Ihr Hauptaugenmerk auf dem schnellen Schmelzen von Standard-Eisen- und Nichteisenmetallen liegt: Das Standard-Induktionsschmelzen unter atmosphärischen Bedingungen ist die effizienteste und kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, reaktiver Legierungen liegt (wie Titan oder Nickelbasis-Superlegierungen): Das Vakuuminduktionsschmelzen (VIM) ist unerlässlich, um atmosphärische Kontaminationen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer hochgradig gleichmäßigen Legierungszusammensetzung liegt: Die natürliche elektromagnetische Rührwirkung jedes Induktionsschmelzverfahrens bietet einen erheblichen Vorteil gegenüber statischen Ofenmethoden.

Indem Sie diese Grundprinzipien verstehen, können Sie das Induktionsschmelzen nutzen, um eine präzise, saubere und effiziente Kontrolle über Ihren metallurgischen Prozess zu erreichen.

Zusammenfassungstabelle:

| Komponente | Rolle im Prozess |

|---|---|

| Stromversorgung | Wandelt Elektrizität in hochfrequenten Wechselstrom für die Spule um. |

| Induktionsspule | Erzeugt ein starkes, wechselndes Magnetfeld. |

| Tiegel | Hält die Metallcharge; besteht aus nicht leitendem Hochtemperaturmaterial. |

| Metallcharge | Wirkt als Sekundärkreis und erhitzt sich intern durch induzierte Wirbelströme. |

Bereit für präzises, sauberes und effizientes Metallschmelzen?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Induktionsschmelzanlagen, die für überlegene Leistung ausgelegt sind. Ob Sie mit Standardlegierungen oder hochreinen reaktiven Metallen arbeiten, unsere Lösungen bieten die Geschwindigkeit, Kontrolle und Reinheit, die Ihr Labor erfordert.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Induktionsschmelztechnologie Ihre metallurgischen Prozesse verbessern und Ihre spezifischen Forschungs- oder Produktionsziele erfüllen kann.

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuumlichtbogen-Induktionsofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist die Vakuumlichtbogen-Schmelztechnik? Entdecken Sie die Präzision des Vakuuminduktionsschmelzens

- Was ist der Unterschied zwischen Induktionsschmelzen und Vakuuminduktionsschmelzen? Die Wahl des richtigen Verfahrens für die Reinheit

- Was ist VIM in der Metallurgie? Ein Leitfaden zum Vakuum-Induktionsschmelzen für Hochleistungslegierungen

- Welches Prinzip wird zur Wärmeerzeugung in einem Vakuum-Induktionsschmelzofen verwendet? Erzielen Sie sauberes, effizientes Metallschmelzen

- Welche Arten von Metallen werden typischerweise in einem Vakuuminduktionsschmelzofen verarbeitet? Hochreine Legierungen für kritische Anwendungen