Im Wesentlichen ist das Ionenstrahl-Sputtern eine hochpräzise Dünnschichtabscheidungstechnik, bei der ein fokussierter Strahl energiereicher Ionen verwendet wird, um Atome physikalisch von einem Ausgangsmaterial, dem sogenannten Target, abzulösen. Diese abgelösten oder „gesputterten“ Atome bewegen sich dann durch ein Vakuum und lagern sich auf einem Substrat ab, wodurch eine außergewöhnlich dichte und gleichmäßige Beschichtung entsteht.

Das Kernprinzip des Ionenstrahl-Sputterns ist die Nutzung der kinetischen Energieübertragung – wie ein subatomarer Sandstrahler – um Dünnschichten von überragender Qualität zu erzeugen. Durch die präzise Steuerung eines Ionenstrahls erreicht diese Methode ein Maß an Schichtdichte und Haftung, das andere Techniken nur schwer erreichen können.

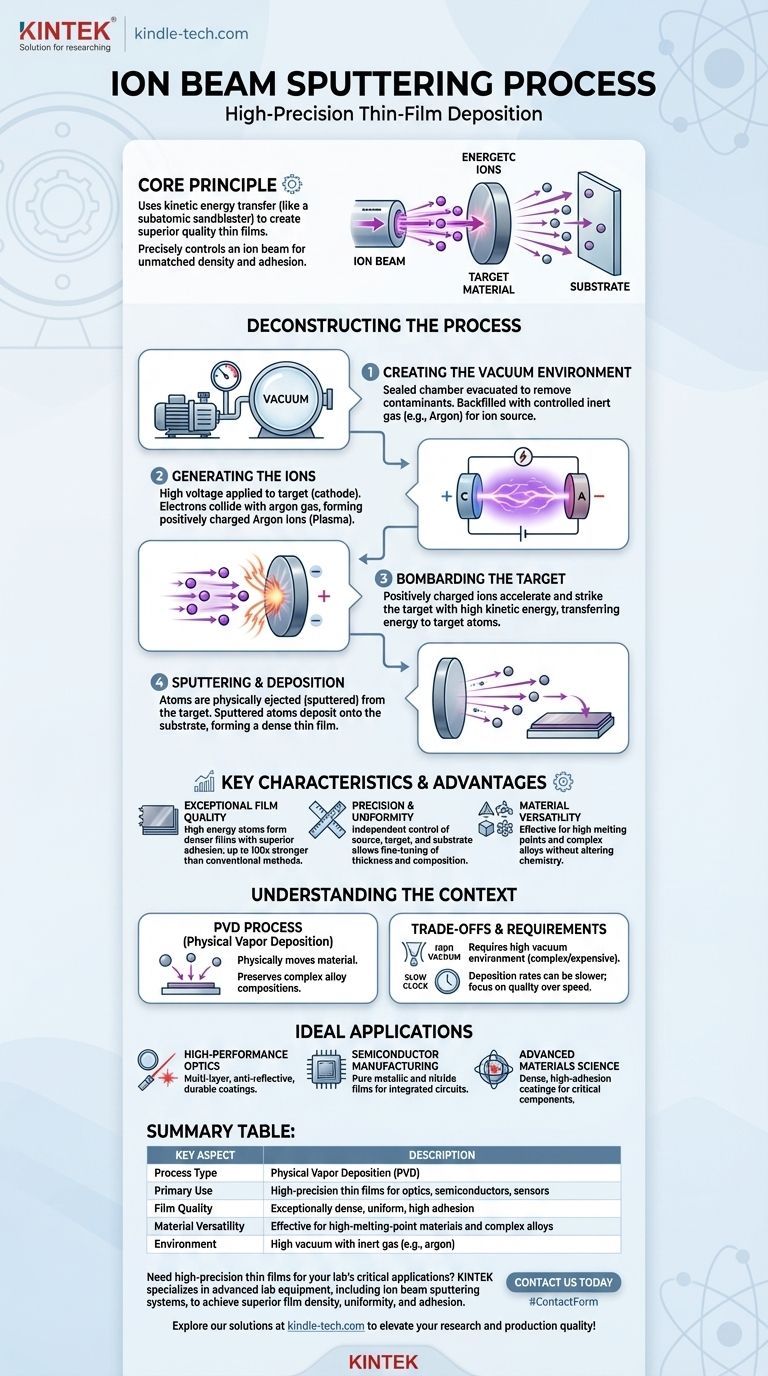

Den Ionenstrahl-Sputterprozess entschlüsseln

Um zu verstehen, wie Sputtern seine Ergebnisse erzielt, ist es am besten, es in eine Abfolge verschiedener physikalischer Ereignisse zu zerlegen, die in einer streng kontrollierten Umgebung stattfinden.

Schritt 1: Schaffung der Vakuumumgebung

Der gesamte Prozess findet in einer versiegelten Vakuumkammer statt. Zuerst wird die Luft evakuiert, um Verunreinigungen wie Sauerstoff, Stickstoff und Wasserdampf zu entfernen, die die Reinheit der Schicht beeinträchtigen könnten.

Sobald ein Hochvakuum erreicht ist, wird die Kammer mit einer kleinen, kontrollierten Menge eines inerten Gases, meist Argon, wieder aufgefüllt. Dieses Gas liefert die Atome, die schließlich zu den Ionen für den Sputterstrahl werden.

Schritt 2: Erzeugung der Ionen

Eine hohe Spannung wird an ein Target angelegt, wodurch es zu einer negativ geladenen Elektrode (Kathode) wird. Dies führt dazu, dass freie Elektronen vom Target weg beschleunigt werden.

Diese schnellen Elektronen kollidieren mit den neutralen Argon-Gasatomen. Die Kraft der Kollision schlägt ein Elektron vom Argonatom ab und wandelt es in ein positiv geladenes Argon-Ion um. Dieser Ionisierungsprozess erzeugt eine leuchtende Gasentladung, die als Plasma bekannt ist.

Schritt 3: Beschuss des Targets

Die positiv geladenen Argon-Ionen werden stark vom negativ geladenen Targetmaterial angezogen. Sie beschleunigen auf das Target zu und treffen dessen Oberfläche mit erheblicher kinetischer Energie.

Dieser Beschuss ist die zentrale Aktion des Sputterprozesses. Die Energie aus der Ionen-Kollision wird direkt auf die Atome des Targetmaterials übertragen.

Schritt 4: Sputtern und Abscheidung

Wenn die vom einfallenden Ion übertragene Energie größer ist als die Bindungsenergie des Targetmaterials, werden Atome physikalisch von der Oberfläche des Targets ausgestoßen. Diese ausgestoßenen Partikel sind neutral und bewegen sich geradlinig vom Target weg.

Diese gesputterten Atome durchqueren die Vakuumkammer und landen auf der Oberfläche des Substrats (oft der Anode), wo sie allmählich Schicht für Schicht eine Dünnschicht aufbauen.

Hauptmerkmale des Ionenstrahl-Sputterns

Die einzigartige Physik des Prozesses verleiht dem Ionenstrahl-Sputtern mehrere deutliche Vorteile, die es zur bevorzugten Methode für anspruchsvolle Anwendungen machen.

Außergewöhnliche Filmqualität

Die gesputterten Atome erreichen das Substrat mit viel höherer Energie als bei einfacher thermischer Verdampfung. Dies führt zu energetischen Bindungseigenschaften, die 100-mal stärker sein können als bei herkömmlichen Vakuumbeschichtungen.

Diese hohe Energie gewährleistet, dass die abgeschiedene Schicht extrem dicht ist und eine überragende Haftung am Substrat aufweist.

Präzision und Gleichmäßigkeit

Da die Ionenquelle, das Target und das Substrat unabhängig voneinander gesteuert werden können, bietet der Prozess eine feine Abstimmung der Schichtdicke, Zusammensetzung und Gleichmäßigkeit über das gesamte Substrat.

Materialvielfalt

Sputtern ist ein physikalischer, kein chemischer Prozess. Dies macht es außergewöhnlich effektiv für die Abscheidung von Materialien mit sehr hohen Schmelzpunkten oder komplexen Legierungen, deren Zusammensetzung in der fertigen Schicht erhalten bleiben muss.

Die Kompromisse verstehen

Obwohl leistungsstark, ist es wichtig, den Kontext zu verstehen, in dem das Ionenstrahl-Sputtern arbeitet, um seine spezifische Rolle zu würdigen.

Es ist ein physikalisches Gasphasenabscheidungsverfahren (PVD)

Sputtern ist im Grunde eine PVD-Technik. Es bewegt Material physikalisch von einem festen Target zu einem Substrat. Dies steht im Gegensatz zur chemischen Gasphasenabscheidung (CVD), bei der Gase auf der Oberfläche eines Substrats reagieren, um die Schicht zu bilden. Die physikalische Natur des Sputterns ermöglicht die Abscheidung komplexer Legierungen, ohne deren Chemie zu verändern.

Die Anforderung an Hochvakuum

Der Prozess erfordert ein deutlich höheres Vakuumniveau als viele CVD-Methoden. Diese Anforderung an eine sauberere, kontrolliertere Umgebung bedeutet, dass die Ausrüstung oft komplexer und teurer im Betrieb und in der Wartung ist.

Kontrolle über die Abscheiderate

Der hohe Grad an Kontrolle, der das Sputtern so präzise macht, kann auch bedeuten, dass die Abscheideraten manchmal langsamer sind als bei anderen Massenproduktionsbeschichtungsmethoden. Der Fokus liegt auf Qualität und Präzision, nicht unbedingt auf Geschwindigkeit.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für das Ionenstrahl-Sputtern wird durch den Bedarf an Leistung und Präzision bestimmt, die mit anderen Mitteln nicht erreicht werden können.

- Wenn Ihr Hauptaugenmerk auf Hochleistungsoptiken liegt: Dieser Prozess ist der Standard für die Herstellung von mehrschichtigen, entspiegelten und hochbeständigen Beschichtungen für Präzisionslinsen, Spiegel und Laserkomponenten.

- Wenn Ihr Hauptaugenmerk auf der Halbleiterfertigung liegt: Es wird verwendet, um die extrem reinen und gleichmäßigen metallischen und Nitridschichten abzuscheiden, die für die Herstellung integrierter Schaltkreise auf Wafern erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der fortgeschrittenen Materialwissenschaft liegt: Die Methode zeichnet sich durch die Herstellung dichter, hochhaftender Beschichtungen für geschäftskritische Komponenten wie Präzisionsgyroskope und spezialisierte Sensoren aus.

Letztendlich ist das Ionenstrahl-Sputtern die führende Technik, wenn die Qualität, Dichte und Präzision einer Dünnschicht absolut unerlässlich sind.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Hauptanwendung | Hochpräzise Dünnschichten für Optik, Halbleiter, Sensoren |

| Filmqualität | Außergewöhnlich dicht, gleichmäßig, hohe Haftung |

| Materialvielfalt | Effektiv für hochschmelzende Materialien und komplexe Legierungen |

| Umgebung | Hochvakuum mit Inertgas (z.B. Argon) |

Benötigen Sie hochpräzise Dünnschichten für die kritischen Anwendungen Ihres Labors? KINTEK ist auf fortschrittliche Laborausrüstung spezialisiert, einschließlich Ionenstrahl-Sputtersysteme, um Ihnen zu helfen, überlegene Filmdichte, Gleichmäßigkeit und Haftung für Optik, Halbleiter und Materialwissenschaften zu erzielen. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Lösungen Ihre Forschung und Produktionsqualität verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Was ist Gleichstrom (DC) Magnetron-Sputtern? Ein Leitfaden zur Abscheidung hochwertiger Dünnschichten

- Wie wachsen CVD-Diamanten? Eine Schritt-für-Schritt-Anleitung zur Herstellung von im Labor gezüchteten Diamanten

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese

- Ist Sputtern eine PVD? Entdecken Sie die Schlüsseltechnologie für Beschichtungen in Ihrem Labor