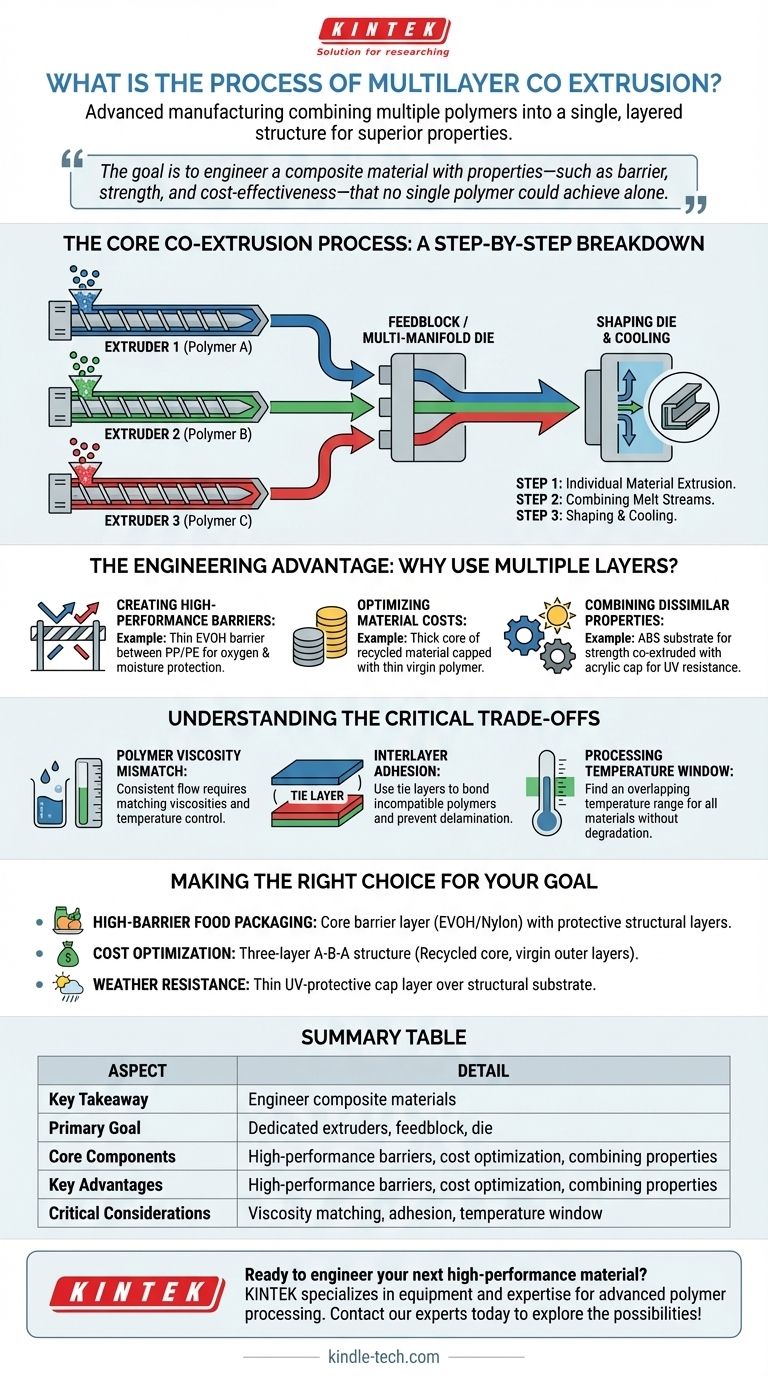

Die Mehrschicht-Coextrusion ist ein fortschrittlicher Herstellungsprozess, bei dem mehrere, unterschiedliche geschmolzene Polymere zu einer einzigen, geschichteten Struktur kombiniert werden. Mithilfe einer Reihe von Extrudern werden die einzelnen Materialien geschmolzen und dann präzise in einer speziellen Komponente, einem Feedblock oder einer Mehrfachverteilerdüse, zusammengeführt, bevor sie in ihre endgültige Form gebracht werden.

Das grundlegende Ziel der Coextrusion ist nicht nur die Kombination von Kunststoffen, sondern die Entwicklung eines Verbundwerkstoffs, der eine Kombination von Eigenschaften – wie Barriere, Festigkeit und Kosteneffizienz – besitzt, die kein einzelnes Polymer allein erreichen könnte.

Der Kernprozess der Coextrusion: Eine Schritt-für-Schritt-Analyse

Um zu verstehen, wie die Coextrusion funktioniert, ist es am besten, sich den Weg der Materialien durch die Produktionslinie vorzustellen. Der Prozess ist ein nahtloser Fluss vom Rohmaterial zu einem komplexen, fertigen Profil.

Schritt 1: Individuelle Materialextrusion

Jedes einzelne Polymer, das in der endgültigen Struktur verwendet wird, beginnt in einem dedizierten Extruder. Ein Extruder ist im Wesentlichen ein beheizter Zylinder, der eine rotierende Schnecke enthält.

Rohpolymer, typischerweise in Form von Pellets, wird in den Zylinder eingeführt. Die Kombination aus Wärme des Zylinders und der Scherkraft der sich drehenden Schnecke schmilzt den Kunststoff zu einer homogenen, hochdruckflüssigen Masse.

Schritt 2: Zusammenführen der Schmelzströme

Dies ist der entscheidende Schritt, bei dem die "Coextrusion" stattfindet. Die getrennten Schmelzströme von jedem Extruder werden in einen zentralen Feedblock geleitet.

Der Feedblock enthält präzisionsgefertigte Kanäle, die die einzelnen Polymerströme in einer bestimmten Schichtfolge anordnen. Er führt sie zu einem einzigen, mehrschichtigen Fluss zusammen, ohne dass sie sich vermischen.

Schritt 3: Formen des Endprodukts in der Düse

Der kombinierte, geschichtete Schmelzstrom verlässt den Feedblock und tritt in die Formdüse ein. Die interne Geometrie der Düse zwingt das Material in sein endgültiges Profil, z. B. einen dünnen Film, eine Platte oder ein Rohr.

Während das Material die Düse passiert, werden die Schichten komprimiert, wodurch eine starke Verbindung zwischen ihnen gewährleistet wird. Anschließend wird es schnell abgekühlt, um die Struktur zu verfestigen und die Schichten zu fixieren.

Der technische Vorteil: Warum mehrere Schichten verwenden?

Die Komplexität der Coextrusion wird durch ihre Fähigkeit gerechtfertigt, hochoptimierte Materialien zu erzeugen, die spezifische technische Herausforderungen lösen.

Erzeugung von Hochleistungsbarrieren

Viele Verpackungsanwendungen erfordern eine Barriere gegen Sauerstoff, Feuchtigkeit oder Chemikalien, um den Inhalt zu schützen. Materialien wie EVOH (Ethylen-Vinylalkohol) sind ausgezeichnete Gasbarrieren, aber oft teuer und feuchtigkeitsempfindlich.

Die Coextrusion ermöglicht es, eine mikrofeine EVOH-Schicht zwischen dickeren, feuchtigkeitsbeständigen und strukturellen Schichten wie Polypropylen (PP) oder Polyethylen (PE) einzubetten.

Optimierung der Materialkosten

Hersteller können die Kosten durch die Verwendung einer Mehrschichtstruktur erheblich senken. Zum Beispiel kann ein Produkt mit einer dicken Kernschicht aus kostengünstigerem Recyclingmaterial entworfen werden.

Dieser Kern wird dann beidseitig mit dünnen Schichten aus Neuware-Polymer versehen, um eine makellose Oberfläche, Farbe und die erforderlichen Leistungsmerkmale zu gewährleisten.

Kombination unähnlicher Eigenschaften

Ein einzelnes Produkt kann für mehrere Funktionen entwickelt werden. Ein häufiges Beispiel sind Materialien für den Außenbereich, die ein strukturelles Substrat wie ABS (Acrylnitril-Butadien-Styrol) aufweisen können, das mit einer dünnen Deckschicht aus Acryl (PMMA) coextrudiert wird.

Das ABS sorgt für Schlagfestigkeit und Steifigkeit, während die Acryl-Deckschicht eine ausgezeichnete UV-Beständigkeit und Witterungsbeständigkeit bietet und verhindert, dass das ABS im Sonnenlicht abgebaut wird.

Die kritischen Kompromisse verstehen

Die Coextrusion ist ein leistungsstarker, aber anspruchsvoller Prozess. Der Erfolg hängt von der sorgfältigen Steuerung der Wechselwirkung zwischen verschiedenen Polymeren unter hoher Hitze und Druck ab.

Viskositätsungleichheit von Polymeren

Die Viskosität oder der Fließwiderstand jedes geschmolzenen Polymers muss eng aufeinander abgestimmt sein. Wenn ein Material viel leichter fließt als ein anderes, kann die flüssigere Schicht die weniger flüssige verzerren, was zu inkonsistenten Schichtdicken oder strukturellen Defekten führen kann.

Dies erfordert eine sorgfältige Materialauswahl und präzise Temperaturkontrolle für jeden einzelnen Extruder.

Zwischenschichthaftung

Viele unähnliche Polymere verbinden sich nicht von Natur aus miteinander, ein Problem, das als schlechte Haftung bekannt ist. Wenn die Schichten nicht zusammenhalten, kann sich das Endprodukt delaminieren und unter Belastung versagen.

Um dies zu überwinden, ist oft eine "Haftvermittlerschicht" erforderlich. Dies ist eine dünne Zwischenschicht aus einem speziellen Klebepolymer, das so konstruiert ist, dass es sich mit den beiden inkompatiblen Schichten auf beiden Seiten verbindet.

Verarbeitungstemperaturfenster

Jedes Polymer hat einen idealen Verarbeitungstemperaturbereich. Bei der Coextrusion muss ein überlappendes Temperaturfenster gefunden werden, in dem alle Materialien effektiv verarbeitet werden können, ohne dass eines von ihnen durch übermäßige Hitze abgebaut wird.

Diese Einschränkung kann die möglichen Materialkombinationen begrenzen, die erfolgreich coextrudiert werden können.

Die richtige Wahl für Ihr Ziel treffen

Die Hauptanforderung Ihrer Anwendung bestimmt die ideale Materialstruktur.

- Wenn Ihr Hauptaugenmerk auf hochbarrierefähigen Lebensmittelverpackungen liegt: Ihr Design muss eine Kernbarriereschicht (wie EVOH oder Nylon) enthalten, die durch Strukturschichten (wie PP oder PE) geschützt und mit den entsprechenden Haftvermittlerschichten verbunden ist.

- Wenn Ihr Hauptaugenmerk auf Kostenoptimierung liegt: Eine dreischichtige A-B-A-Struktur, bei der der "B"-Kern ein kostengünstigeres Rezyklat oder Recyclingmaterial ist und die "A"-Außenschichten aus Neuware-Polymer bestehen, ist der effektivste Ansatz.

- Wenn Ihr Hauptaugenmerk auf Witterungsbeständigkeit für Outdoor-Produkte liegt: Sie müssen eine dünne, schützende Deckschicht, die UV-Inhibitoren und Pigmente enthält, über ein wirtschaftlicheres und strukturelles Substrat coextrudieren.

Durch das Verständnis dieser Kernprinzipien können Sie die Mehrschicht-Coextrusion effektiv nutzen, um Materialien mit präzise zugeschnittenen Leistungsmerkmalen zu entwickeln.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Primäres Ziel | Entwicklung eines Verbundwerkstoffs mit Eigenschaften, die kein einzelnes Polymer erreichen kann. |

| Kernkomponenten | Dedizierte Extruder, Feedblock/Mehrfachverteilerdüse, Formdüse. |

| Hauptvorteile | Hochleistungsbarrieren, Materialkostenoptimierung, Kombination unähnlicher Eigenschaften. |

| Kritische Überlegungen | Abstimmung der Polymer-Viskosität, Zwischenschichthaftung, Verarbeitungstemperaturfenster. |

Bereit, Ihr nächstes Hochleistungsmaterial zu entwickeln? Der Mehrschicht-Coextrusionsprozess ist der Schlüssel zur Herstellung von Produkten mit überlegenen Barriereeigenschaften, optimierten Kosten und kombinierten Materialstärken. KINTEK ist spezialisiert auf die Bereitstellung von Ausrüstung und Fachwissen für die fortschrittliche Polymerverarbeitung und unterstützt Labore und Hersteller bei der Entwicklung innovativer Verbundwerkstoffe. Lassen Sie uns besprechen, wie Coextrusion Ihre spezifischen Materialherausforderungen lösen kann. Kontaktieren Sie noch heute unsere Experten, um die Möglichkeiten zu erkunden!

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Anti-Cracking-Pressform für Laboranwendungen

- Labor-Prübsiebe und Siebmaschinen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Dreidimensionales elektromagnetisches Siebinstrument

Andere fragen auch

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung

- Ist Sputtern eine PVD? Entdecken Sie die Schlüsseltechnologie für Beschichtungen in Ihrem Labor

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese

- Wie wird eine Diamantbeschichtung hergestellt? Ein Leitfaden zu CVD- und PVD-Methoden