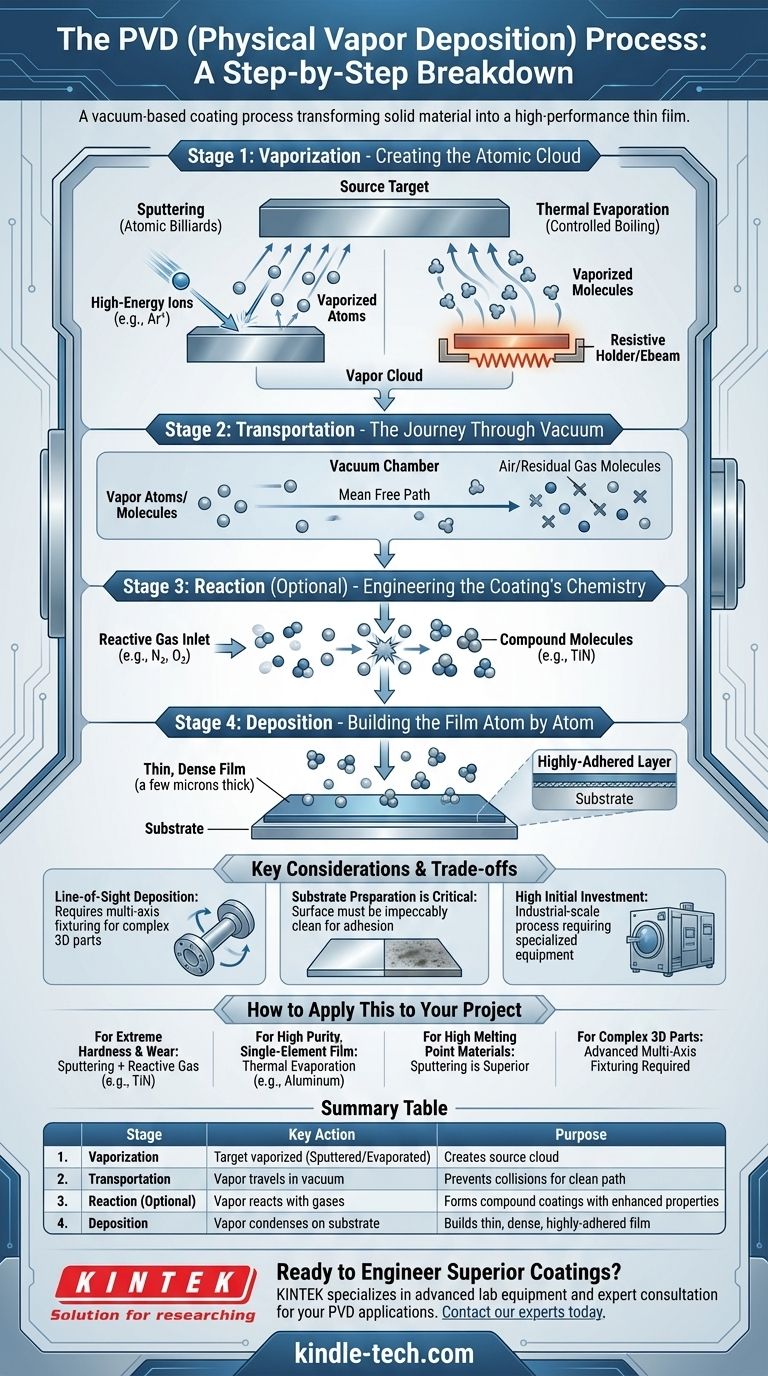

Im Wesentlichen ist die physikalische Gasphasenabscheidung (PVD) ein vakuumgestütztes Beschichtungsverfahren, das ein festes Material in einen Dampf umwandelt, der dann zu einem Zielobjekt oder Substrat wandert und dort kondensiert, um einen dünnen Hochleistungsfilm zu bilden. Der gesamte Prozess findet in einer Niederdruckkammer statt und wird typischerweise in vier verschiedene Stufen unterteilt: Verdampfung eines Quellmaterials, Transport dieses Dampfes, Reaktion mit anderen Gasen und schließlich die Abscheidung auf dem Substrat.

PVD ist keine einzelne Technik, sondern eine Familie von Verfahren, die ein gemeinsames Prinzip teilen: die atomweise Manipulation von Materialien in einem Vakuum. Durch die Kontrolle, wie ein Material verdampft wird und womit es reagiert, bevor es auf einer Oberfläche landet, können wir Beschichtungen mit präzise definierten Eigenschaften wie extremer Härte, Korrosionsbeständigkeit und einzigartigen Farben konstruieren.

Eine Aufschlüsselung des PVD-Prozesses

Der PVD-Prozess ist eine Abfolge von sorgfältig kontrollierten physikalischen Ereignissen. Während sich die spezifischen Parameter je nach dem gewünschten Ergebnis ändern, bleiben die grundlegenden Stufen bei allen PVD-Methoden konstant.

Schritt 1: Verdampfung – Erzeugung der atomaren Wolke

Der Prozess beginnt mit dem Quellmaterial, bekannt als Target (Zielscheibe), das ein fester Block des abzuscheidenden Materials ist. Dieses Target wird in der Vakuumkammer einer energiereichen Quelle ausgesetzt, wodurch Atome oder Moleküle von seiner Oberfläche ausgestoßen werden und einen Dampf bilden.

Die Methode der Verdampfung ist der Hauptunterschied zwischen den PVD-Techniken.

Schritt 2: Transport – Die Reise durch das Vakuum

Sobald die Atome verdampft sind, wandern sie vom Target zum Substrat. Diese Reise findet in einem Vakuum statt, um zu verhindern, dass die verdampften Atome mit Luft oder anderen Restgasmolekülen kollidieren.

Dieser „mittlere freie Weg“ ist entscheidend. Ohne Vakuum würden die Atome zerstreut, unkontrolliert reagieren und es würde versäumt, einen sauberen, dichten Film auf dem Substrat abzuscheiden.

Schritt 3: Reaktion – Konstruktion der chemischen Zusammensetzung der Beschichtung

Diese Stufe ist optional, trägt aber wesentlich zur Vielseitigkeit von PVD bei. Eine präzise kontrollierte Menge eines Reaktionsgases, wie Stickstoff, Sauerstoff oder ein Kohlenwasserstoff, wird in die Kammer eingeleitet.

Die verdampften Metallatome reagieren auf halbem Weg mit diesem Gas. Zum Beispiel bildet verdampftes Titan, das mit Stickstoffgas reagiert, die goldfarbene, außergewöhnlich harte Verbindung Titannitrid (TiN), noch bevor es die Oberfläche erreicht. Dies ermöglicht die Herstellung von keramischen Beschichtungen wie Oxiden, Nitriden und Carbiden aus einer reinen Metallquelle.

Schritt 4: Abscheidung – Aufbau des Films Atom für Atom

Schließlich erreicht der Strom der verdampften Atome oder neu gebildeten Verbindungsmoleküle das Substrat. Da das Substrat typischerweise bei einer niedrigeren Temperatur gehalten wird, kondensiert der Dampf auf seiner Oberfläche.

Diese Kondensation baut einen dünnen, stark haftenden Film auf, der oft nur wenige Mikrometer dick ist. Die Atome ordnen sich zu einer dichten, harten Schicht an, die fest an das Substratmaterial bindet.

Die zwei Hauptmethoden der Verdampfung

Die in Schritt 1 verwendete Methode definiert den Typ des PVD-Verfahrens und seine besten Anwendungsfälle. Die beiden gängigsten Methoden sind Sputtern und thermische Verdampfung.

Sputtern: Atomares Billard

Beim Sputtern wird das Target mit energiereichen Ionen bombardiert, meist von einem Inertgas wie Argon. Diese Ionen wirken wie Billardkugeln im atomaren Maßstab und schlagen Atome aus dem Targetmaterial heraus.

Diese Methode ist hochgradig kontrollierbar und eignet sich hervorragend für die Abscheidung von Legierungen oder Materialien mit sehr hohen Schmelzpunkten, die schwer zu verdampfen sind.

Thermische Verdampfung: Kontrolliertes Sieden

Bei der thermischen Verdampfung wird das Quellmaterial im Vakuum erhitzt, bis es verdampft (bei Flüssigkeiten) oder sublimiert (bei Feststoffen). Dies geschieht oft durch das Anlegen eines Stroms durch einen Widerstandshalter oder durch die Verwendung eines energiereichen Elektronenstrahls.

Der entstehende Dampf steigt auf und kondensiert auf dem Substrat. Diese Methode ist im Allgemeinen einfacher und schneller für die Abscheidung reiner Metalle mit niedrigeren Schmelzpunkten, wie Aluminium für reflektierende Beschichtungen.

Überlegungen und Kompromisse verstehen

Obwohl PVD leistungsstark ist, ist es keine universelle Lösung. Das Verständnis seiner Grenzen ist der Schlüssel zur erfolgreichen Implementierung.

Sichtlinien-Abscheidung (Line-of-Sight)

PVD ist ein Sichtlinienprozess. Die verdampften Atome bewegen sich in einer geraden Linie von der Quelle zum Substrat. Jede Oberfläche, die sich nicht im direkten Weg des Dampfstrahls befindet, wird nicht beschichtet.

Um komplexe 3D-Teile gleichmäßig zu beschichten, sind ausgefeilte Vorrichtungen erforderlich, die das Substrat während der Abscheidung auf mehreren Achsen rotieren.

Die Substratvorbereitung ist entscheidend

Die Haftung und Qualität einer PVD-Beschichtung hängen vollständig von der Sauberkeit des Substrats ab. Die Oberfläche muss makellos sauber sein, frei von Ölen, Oxiden und jeglichen anderen Verunreinigungen.

Die Nichtbeachtung der ordnungsgemäßen Reinigung und Vorbereitung des Substrats ist die häufigste Ursache für Beschichtungsfehler wie Abblättern oder schlechte Haftung.

Hohe Anfangsinvestition

PVD-Anlagen, einschließlich Vakuumkammern, Hochspannungsnetzteilen und Hochleistungspumpen, stellen eine erhebliche Kapitalinvestition dar. Dies macht es zu einem Prozess für den industriellen Maßstab und weniger zu einer Fähigkeit für kleine Werkstätten.

Anwendung auf Ihr Projekt

Ihre Wahl der PVD-Methode und der Parameter sollte vom Endziel für Ihre Komponente bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf extremer Härte und Verschleißfestigkeit liegt: Sputtern in Kombination mit einem Reaktionsgas zur Bildung eines Keramikmaterials wie Titannitrid (TiN) oder Titanaluminiumnitrid (TiAlN) ist der Standardansatz.

- Wenn Ihr Hauptaugenmerk auf einem hochreinen, ein-elementigen Film liegt (z. B. Aluminium für Optik): Die thermische Verdampfung ist oft eine einfachere und kostengünstigere Methode.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines Materials mit sehr hohem Schmelzpunkt liegt: Sputtern ist die überlegene Wahl, da es nicht auf dem Schmelzen des Quellmaterials beruht.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Teile liegt: Sie müssen mit einem Anbieter zusammenarbeiten, der über fortschrittliche, mehrachsige Vorrichtungsmöglichkeiten verfügt, um eine vollständige und gleichmäßige Abdeckung zu gewährleisten.

Durch das Verständnis dieser Grundprinzipien können Sie effektiv bestimmen, wie PVD genutzt werden kann, um Ihre spezifischen Materialleistungsziele zu erreichen.

Zusammenfassungstabelle:

| Stufe | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Verdampfung | Targetmaterial wird verdampft (gesputtert oder verdampft) | Erzeugt eine Wolke aus Quellatomen/Molekülen |

| 2. Transport | Dampf bewegt sich durch ein Vakuum | Verhindert Kollisionen für einen sauberen, direkten Weg zum Substrat |

| 3. Reaktion (Optional) | Dampf reagiert mit zugeführten Gasen (z. B. N₂) | Bildet Verbindungsschichten (z. B. TiN) mit verbesserten Eigenschaften |

| 4. Abscheidung | Dampf kondensiert auf dem Substrat | Baut einen dünnen, dichten und stark haftenden Funktionsfilm auf |

Bereit, überlegene Beschichtungen für Ihre Komponenten zu entwickeln?

PVD ist ein leistungsstarker, aber komplexer Prozess. Die Wahl der richtigen Methode – Sputtern für harte, verschleißfeste Keramikbeschichtungen oder thermische Verdampfung für reine Metallfilme – ist entscheidend für den Erfolg Ihres Projekts. KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und der fachkundigen Beratung, die erforderlich sind, um Ihre PVD-Anwendungen zu perfektionieren, von der Substratvorbereitung bis zur endgültigen Abscheidung.

Lassen Sie uns besprechen, wie PVD Ihre spezifischen Materialherausforderungen lösen kann. Kontaktieren Sie noch heute unsere Experten, um die ideale Beschichtungslösung für die Anforderungen Ihres Labors zu finden.

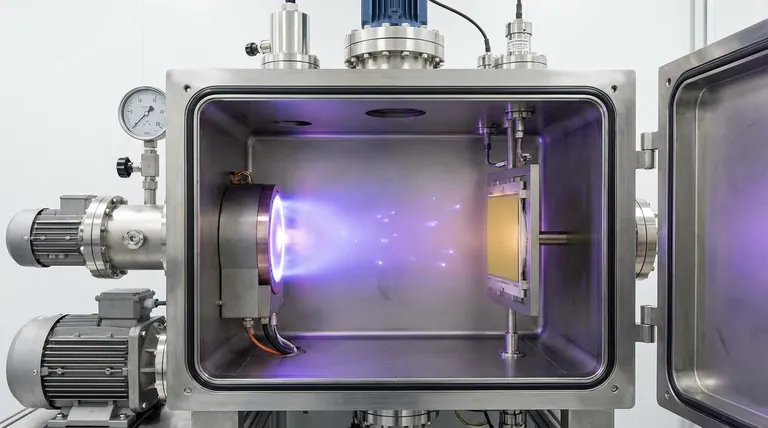

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen